中空激光光内送粉熔覆技术的熔池流场与温度场模拟

2013-09-10田美玲石世宏傅戈雁石皋莲

田美玲,石世宏,傅戈雁,石皋莲

(苏州大学机电工程学院,江苏苏州 215021)

激光熔覆快速成形技术(Laser Cladding for Rapid Manufacturing,LCRM)是目前国际激光材料加工领域的研究前沿之一。它将现有的快速成形技术从非金属的模型推进到各种金属和高温合金零件直接成形的新高度,是快速成形技术与激光材料加工技术的集成。大量文献表明,激光熔覆成形伴随有传热、辐射、对流、结晶等一系列的物理变化过程,这些过程很大程度上取决于熔池的流场和温度场,并直接影响熔池的形状及熔覆层的组织性能。在强激光条件下,金属粉末与基体熔覆成形过程中,熔池内的对流、传热和传质都会引起温度场和熔池流场的变化,直接影响材料凝固组织形态及固态相变组织结构,从而最终决定组织形态及各种缺陷分布。因此,对中空激光光内送粉熔覆成形过程中熔池的流场及温度场进行数值模拟仿真,能从理论上掌握熔覆过程中温度场、流场的动态分布和变化。分析影响熔覆成形质量的材料因素和工艺因素,对于选择合适的工艺参数、保证熔覆层质量具有重要的意义。

1 光内同轴送粉光粉耦合原理

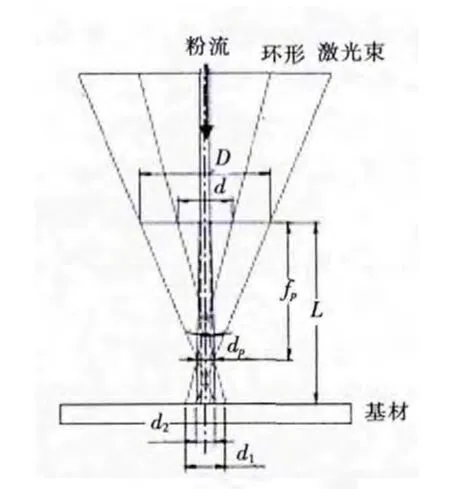

送粉激光熔覆实际上是激光束、粉末及熔池相互热作用的过程,而激光束与粉末几何耦合取决于光和粉末的空间动态位置,激光物理冶金过程及熔覆件的质量与激光、粉末的几何耦合精度密切相关。针对光外同轴送粉的缺点,本课题组采用自主研制的光内同轴送粉喷嘴[1-2],送粉喷嘴的粉末流见图1。

图1 光内同轴送粉原理图

粉管位于光束内部,进行送粉时,粉末居中竖直降落,激光环绕包围粉末,粉束与激光束始终能实现同轴。粉末通过送粉喷嘴从环形光中间的无光区垂直下落到熔池中,粉斑与光斑同轴,粉末流与激光束同轴分布,激光光斑d1大于粉斑d2,粉末流束可形成很细的一束,且相互作用位置固定。这种光内同轴送粉的激光与金属粉末的最后输变与当今最常用的多路同轴送粉的光粉输变原理不同,由于激光束存在一个焦深,让其先扩束,再汇聚,而金属粉末不需要扩束,竖直下落,可大大提高送粉精度和粉末利用率,使成形零件的精度得到很大的提高,而且光和粉的耦合稳定性比光外多路同轴送粉要好得多。

2 环形中空激光光斑内能量分布

2.1 环形中空激光光斑内能量分布模型

激光熔覆成形零件质量的高低与激光熔池内的物理过程密切相关。在激光熔覆快速成形过程中,激光束、熔覆粉末与基体之间极快速地相互作用,熔化、对流、凝固、扩散和相变等冶金现象非常复杂,涉及到动力学、运动学、传热学等机理,它们直接影响激光熔池的形貌、组织和成分均匀性、偏析及其他物理冶金性能。环形中空激光光斑内的能量分布与光斑大小有关,光斑大小又与离焦量及光圈内外径之比有关。因此,研究环形中空激光光斑内的能量分布[3],可从理论上为研究环形激光光内送粉激光熔覆快速成形的温度场建立一定的基础。

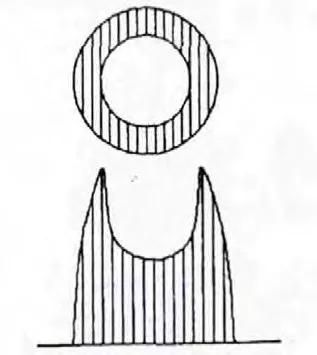

图2 是基模状态下环形激光光斑静止辐照的二维能量分布图,它反映了沿激光扫描方向吸收光能的分布情况。中间部分的能量明显较低,而两侧温度梯度较高,熔覆层表面的张力增大,熔道两侧不易出现实心高斯激光热源易出现的欠熔和熔不透情况,熔覆件侧壁的表面粗糙度较好。

图2 环形激光光斑能量分布示意图

2.2 占空比对能量密度分布的影响

占空比是指环形光内径与外径之比,用K 表示。图3 是不同占空比时的环形激光光斑能量分布情况。随着K 的增大,中间部分的能量逐渐降低,而两侧温度梯度逐渐减小;K 太大,光圈中心易出现欠熔和熔不透;K 太小,能量密度分布类似实心高斯光,中心温度高,熔道两侧易出现欠熔和熔不透,熔覆件侧壁表面较粗糙。另外,在环形光熔池形貌上,由于实验中会受到环形光质量及占空比等多因素影响,熔池的实际形状与理想模型下得到的结论稍有区别。通常,实验选择的占空比为0.3 左右,其能量双峰位置相距较近,无明显的双熔池现象;当占空比较大时,"马鞍"形双峰相距较远,环形光两侧能量分布较高,中间能量较低,与金属材料作用时,在环形光两边会形成明显的双熔池现象。

图3 离焦量一定、占空比变化时的激光能量分布图

2.3 离焦量对能量密度分布的影响

离焦量对能量密度分布的影响也很明显。图4是占空比一定、离焦量由大变小时,沿扫描方向吸收光能的分布静止辐照的二维图。图中反映出占空比一定时,随着离焦量的减小,光斑的内外圈明显减小,但光斑扫描能量分布的形状却未发生变化,这有利于保证在离焦状态下熔覆过程的稳定性。然而,占空比不变是指几何不变,因光存在衍射等原因,实验证明占空比在物理光学上是变化的,离焦量的变化会引起光斑直径的变化,从而引起占空比的变化。

图4 占空比一定、离焦量变化时的激光能量分布图

总之,激光作用的能量密度对成形过程起着非常关键的作用。从微观角度看,实心激光束中心的能量相对集中,而熔池边缘能量相对较低,易造成熔覆层间外侧冶金结构不完全。环形激光光束中心的能量分布较均匀,熔池边缘能量较高,激光作用的热积聚效应也使光斑中心位置的热量保持在一定水准,从而可获得质量均匀的快速成形零件。

3 环形中空激光熔池三维流场理论分析

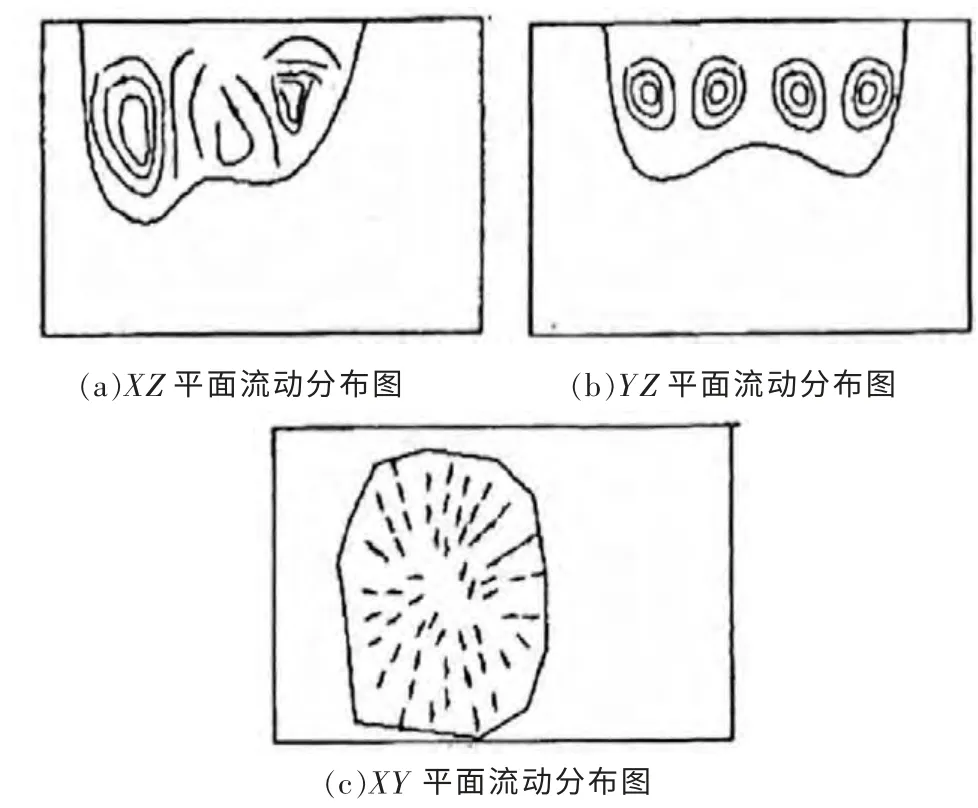

在强激光作用下,激光熔覆的熔池内存在着金属熔体的对流。图5 是对实心高斯激光束作用下的熔池流场进行的数值模拟,即:在横截面上,熔池中心的流动是由下向上逐渐增大的,熔池边缘达到最大(图5b);然后再向下流动,从而形成了左、右对称的双对流环。而在纵截面上,也存在两个环流,由熔池中心向外流动,但呈不对称分布,这是由于光斑运动引起的(图5a)。另外,在熔池顶部没有对流环存在,仅从中心向外流,这种对流方式所引起的外表熔覆层会形成中间高、两侧低的形状(图5c)。

图5 实心圆形激光熔池内三维流场数值模拟图

本实验采用的环形中空光能量分布相当于双高斯曲线的叠加,其对流机制与传统圆形光束的对流机制有所区别。图6 是环形光束下的激光熔池流场分布,可看出:在横截面上,环道的中心成为温度最高的区域,流动由下向上逐渐增大,熔池边缘达到最大,之后继续向下流动,形成了左右对称的四对流环图案(图6b)。在纵截面上,由于光束偏向一侧,则引起了不对称的对流环(图6a)。而在熔池顶部则没有对流环,但从环形熔道的中心向四周流动,形成一个类似封闭的环流(图6c)。这种对流方式使得到的熔覆层表面较平整。

图6 环形中空离焦激光熔池内三维流场示意图

4 中空激光快速成形过程的温度场分布

4.1 单层熔覆

基于本文提出的环形光源比一般激光光源存在一定的优势,采用在厚度方向逐层叠加方法建立沉积层有限元计算的几何模型,并逐层激活层单元的计算过程,实现移动边界,以充分模拟真实的熔覆过程[4-6]。模拟选用基体材料为45 钢,熔覆层粉末为Fe313。在其他工艺参数相同的条件下,分别采用单层熔覆与多层熔覆进行熔池温度场的数值模拟。

图7a~图7f 是在功率为3000 W,光斑直径为4 mm,扫描速度为5 mm/s,占空比K=0 的条件下,作用时间为激光扫描单元所需时间,单道单层激光快速成形每隔0.8 s 的温度场变化图。可看出,被激活的单元具有熔池表面温度1755 ℃,激光光斑中心的温度达到1736 ℃,高于Fe313 粉末的熔点,实现了铁粉的熔化,形成了熔池,产生了液相。随着扫描时间的增加,激光束在基板和熔覆层表面经过的距离越长,温度场也发生了明显变化,时间越长,温度逐步升高,从1079 ℃逐步升高到1720 ℃。

图7 单层熔覆温度场演变过程

图8 是单层熔覆实验过程中,通过红外测温仪装置实时采集的熔池温度变化情况。随着熔覆的继续,熔池温度呈明显上升的趋势。模拟结果和实测结果基本一致。

图8 红外测温仪装置实时采集熔池温度变化情况

4.2 多层熔覆

图9 是熔覆层在同一方位不同层高的温度场分布演变云图。可看出,随着沉积层数的增加,熔池温度也呈上升趋势,这是因为激光能量不断注入,导致在熔覆层堆积过程中,热量会一直积累,致使熔池温度逐步上升;熔覆第6 层时,熔池最高温度达2287 ℃,远远高于铁粉的熔点,最终使工件当前熔覆层向下塌陷,导致工件横截面成蘑菇状。随着熔覆层高度的增加,基板温度也呈上升趋势。

图9 熔覆层高度方向温度场分布演变云图

在高层熔覆堆积过程中,熔覆层质量的好坏与熔池是否稳定有关。熔池的稳定又靠温度来保证,温度过高会引起熔覆层过烧,温度过低会造成金属粉末的液相减少,熔覆不充分。一方面,在扫描速度不变的情况下,中空环形激光的能量密度数值会由于离焦量的变化而变化,只有通过调整激光功率,才能保证激光能量密度不变;另一方面,高层堆积中,总能量为熔池吸收的能量与损耗的能量之和,熔池温度由吸收能量来保证,而损耗能量主要由熔池的散热情况决定。随着堆积层数的增加,熔池由三维散热变为二维散热,损耗能量减小,为了使总能量保持不变,即熔池温度保持稳定,需相应减小吸收能量,因此,需实时减小功率。图9 所示结论能为激光熔覆高层堆积中功率的调节提供相应的理论基础。

5 结论

(1)光内同轴送粉成形过程中,粉流稳定易控,光粉耦合性更理想;环形中空激光能量呈“月牙”或“马鞍”形分布,其能量分布更合理,有利于形成质量良好的熔覆层,也有利于金属粉末的均匀化和粉末有效利用率的提高。

(2)环形中空激光的占空比和离焦量的变化对能量密度分布有显著影响。在实验过程中必须选择合适的占空比和离焦量,以保证熔覆成形件的表面质量。另外,对环形激光与金属粉末相互作用的熔池流场进行了分析,环形中空光的熔池具有两对四环对流特点。

(3)环形中空激光单层和多层熔覆过程的温度场模拟结果表明:随着熔覆层高度的增加,基板和熔池的温度会越来越高;激光束在基板和熔覆层表面经过的距离越长,温度场也发生明显变化,时间越长,温度逐步升高。因此,在激光熔覆成形过程中,必须对功率进行实时调节,以保证成形过程的顺利进行。

[1]邵其文.基于光内送粉的激光熔覆快速成形技术研究[D].苏州:苏州大学,2008.

[2]狄科云.激光熔覆快速成形光内同轴送粉斜壁堆积的初步研究[D].苏州:苏州大学,2008.

[3]肖军艳.环形激光光内送粉熔池特征与熔层性能[D].苏州:苏州大学,2009.

[4]贾文鹏,林鑫,谭华,等.TC4 钛合金空心叶片激光快速成形过程温度场数值模拟[J].稀有金属材料与工程,2007,36(7):1193-1199.

[5]靳晓曙,杨洗陈.金属零件的直接快速制造和再制造[J].机械设计与制造,2006(6):96-98.

[6]席明哲,张永忠,石力开,等.工艺参数对激光快速成型316L 不锈钢组织性能的影响 [J].中国激光,2002,36(11):105-108.