聚丙烯腈基碳纤维原丝上油工艺研究

2013-09-07袁玉红

袁玉红

(中国石化上海石油化工股份有限公司腈纶部,200540)

碳纤维因具有高比强度、高比模量、耐高温、耐腐蚀、耐疲劳、抗蠕变及良好的导电、导热和传热性能而成为高性能增强材料,广泛应用于航空航天器、交通运输工具、体育用品和医疗器材等领域。

碳纤维制造条件十分苛刻,在成为碳纤维前,原丝要经历200~300℃的预氧化、300℃以上的碳化以及800℃以上的高温碳化等过程,因此原丝用油剂不仅应具备常规油剂的特性,赋予纤维平滑性、抗静电性和集束性,还应使原丝具有足够的耐高温性、分纤性和防融着性,以便在预氧化和低温碳化过程中避免单丝之间因局部热而发生黏连或并丝,从而减少表面缺陷,得到高质量的碳纤维[1-2]。

油剂的这些作用只有在合理的上油工艺条件下才能得到充分发挥。因此,原丝上油工艺的选择对于改善和提高原丝性能具有十分重要的意义。文章对上油位置、上油槽中油剂的质量分数和上油均匀性对纤维性能的影响进行了研究,以期为聚丙烯腈基碳纤维原丝(以下简称原丝)的工业化生产提供参考。

1 试验部分

1.1 主要原料

聚丙烯腈(丙烯腈-丙烯酸甲酯-衣康酸水相悬浮聚合产物),自产,相对分子质量为70 000~80 000;NaSCN,自产,质量分数为58%;油剂,含硅油剂F。

1.2 分析与测试

1.2.1 油剂有效浓度

按照国家标准GB/T 6284—2006《化工产品中水分测定的通用方法干燥减量法》进行测试。准确称取2.5~3.0 g样品于已恒重的称量瓶中,将称量瓶放入105℃烘箱中干燥120 min左右,取出称量瓶,待冷却后称量。

1.2.2 纤维所含灰分

按照《灼烧残渣测定通用方法》进行测试。称取3 g左右试样,置于已在800℃下灼烧至恒重的瓷坩埚中。将装有试样的坩埚放在电炉上加热,燃烧至无黑烟冒出为止。将坩埚放入800℃的高温炉中灼烧2.5 h使试样灰化,将坩埚取出,冷却后称重。

1.2.3 纤维含油率

按照国家标准GB/T 6504—2008《化学纤维含油率测试方法》进行测试。称取约5 g纤维试样,用一定比例的甲醇和四氯化碳混合液进行萃取,尽量使纤维所含溶剂挥发干净,然后将纤维放入105℃烘箱内烘至恒重,放入干燥器内待冷却后称重。经萃取得到的油剂同样在105℃烘箱中烘至恒重后冷却、称重。

2 结果与讨论

2.1 上油位置对原丝干燥致密化效果的影响

为了了解上油位置对原丝干燥致密化效果的影响,调整上油位置,分3种情况进行了试验:一种是只在干燥致密化前上油(前上油);另一种是只在干燥致密化后上油(后上油);还有一种是干燥致密化前后都上油(二道上油)。

从试验结果看:后上油纤维中有几缕存在失透现象,而前上油和二道上油的纤维则不存在这种现象;后上油的纤维手感偏硬,单丝之间有明显的并丝现象,而前上油和二道上油的纤维手感较软,没有失透和并丝现象,但前上油纤维加工过程中的静电现象非常明显,绕辊多,无法维持正常的生产。

干燥致密化是除去纤维内部水分而使纤维内部孔洞闭合,从而获得结构致密的原丝的重要途径。在干燥致密化之前上油能够在单丝表面涂敷一层均匀的油膜作为隔离层[3],使单丝之间保持一定的距离。因为在干燥致密化过程中,热辊的温度远高于原丝的玻璃化转变温度,原丝表面分子链段的运动趋于活跃,如果相邻单丝紧密接触,纤维之间容易形成新的分子链间作用力。由于氰基偶极之间的静电吸引异常强烈,更容易导致单丝相互黏结在一起,继而因干燥致密化不完全而失透,成品纤维手感偏硬并存在并丝现象。

就后上油而言,由于在致密化前未经上油,单丝之间没有被完全隔离开来,在干燥致密化过程中容易发生黏连,导致干燥致密化不完全而出现失透现象。可见,为了减少单丝间的黏连和失透现象的发生,在干燥致密化前需设置上油工序。

2.2 前上油槽的油剂质量分数对纤维性能的影响

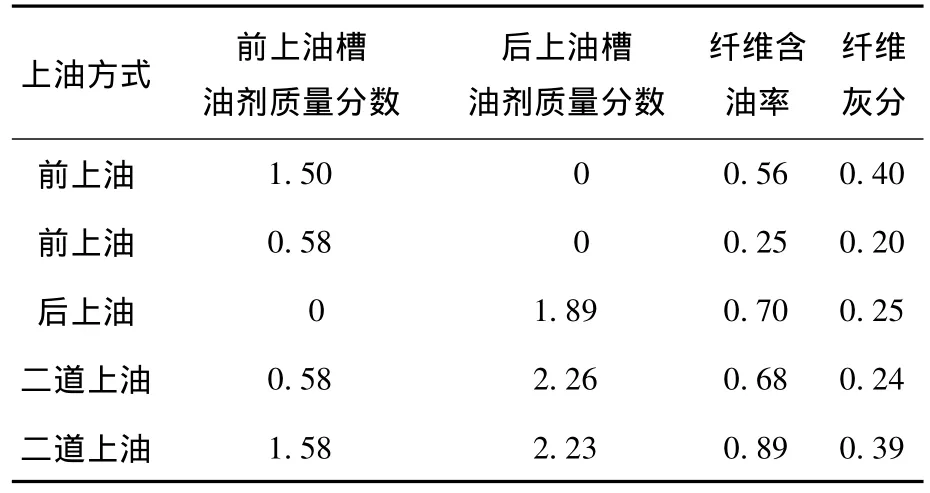

纤维的上油位置决定了油剂能否被吸收进而渗透到纤维之中。干燥致密化前纤维呈多孔结构,此时上油会有相当数量的油剂渗透到纤维的孔隙中,纤维所含灰分增加,对碳纤维质量造成不利影响。因此,需调整前上油槽中油剂的质量分数。上油槽中油剂质量分数变化对纤维的含油率及灰分的影响见表1。

从试验情况看,采用前上油工序的情况下,纤维含油率稍低,但纤维所含的灰分仍较后上油高。这主要是由于致密化前纤维的孔隙较多,油剂容易进入微小孔隙,成品纤维灰分就多[4]。而油剂所含的硅及硅化物对碳纤维而言是杂质,而且进入纤维内部的油剂在氧化、碳化过程中不易脱除,形成新的应力集中点和缺陷位,导致碳纤维强度下降。

表1 上油槽中油剂质量分数与纤维含油率和灰分的关系 %

为了降低灰分,将前上油槽中的油剂质量分数从1.5%降至0.58%,如表1所示,纤维灰分从0.4%下降到0.2%。如上所述,为稳定生产,必须在干燥致密化后再一次上油。

为此进行了二道上油试验,同时降低前上油槽中油剂质量分数,结果纤维的灰分明显下降,干燥致密化后没有出现失透、并丝等现象,原丝成品质量稳定,生产装置运行正常,没有出现绕辊等现象。

为了得到高性能的原丝,除了必须控制前上油槽中油剂质量分数外,还需控制纤维含油率。从表1可以看出:随着前上油槽中油剂质量分数的降低,纤维含油率下降。但含油率过低的话,丝束表面不能均匀地形成油膜,干燥致密化不完全,摩擦阻力增大,集束性差,丝条变毛[4];而随着前上油槽油剂质量分数的增加,纤维含油率提高,摩擦阻力减小,断头减少,但纤维灰分增加,碳纤维品质变差。

综合上述试验情况,原丝二道上油的前上油槽中油剂质量分数宜控制在0.5% ~0.8%,纤维含油率宜控制在0.6%~1.0%左右。

2.3 前上油槽中丝束宽度对上油均匀性和纤维性能的影响

原丝的缺陷会遗传到碳纤维,缺陷的尺寸越大,其危害也越大。黏连是一种常见的缺陷,它是由数根单丝黏结在一起而形成的。黏连是尺度最大的缺陷,也是最致命的缺陷。而采用前上油工艺可以提高各单丝在油剂中浸润的均匀性,有助于防止黏连的发生。

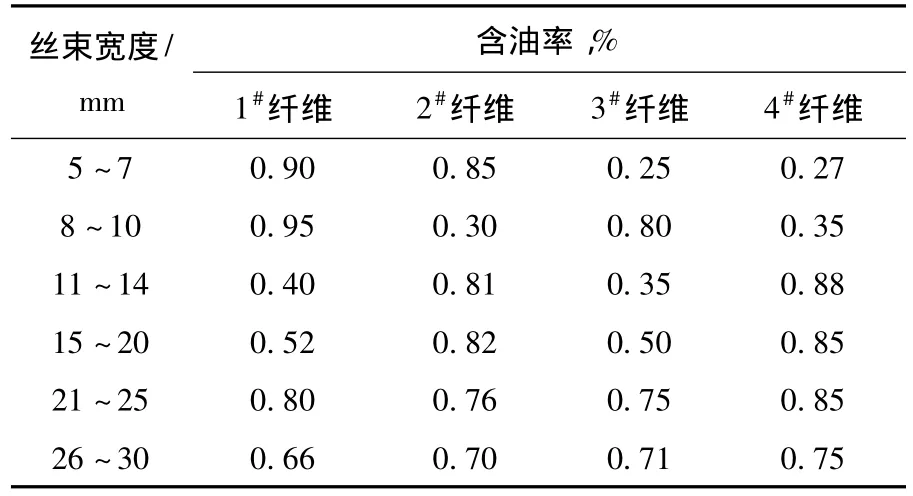

要提高各单丝上油的均匀性,就需要合理选择上油时丝条的宽度,以确保油剂在各单丝上均匀成膜,避免原丝在接下来的连续干燥过程中发生黏连,进而减少碳纤维的缺陷。

前上油槽中丝束的状态对原丝上油均匀性和碳纤维外观的影响见表2。

表2 不同上油丝束宽度对原丝及碳纤维的影响

为进一步考察丝束宽度对上油均匀性的影响,将一股丝束均匀分成4份,编号为1#~4#,分别测试这些纤维样品的含油率,结果见表3。

表3 不同上油丝束宽度下纤维含油率比较

从试验情况看,增加丝束在油槽中的宽度可以提高油剂在纤维表面的成膜均匀性,缩小丝束宽度方向上纤维含油率差异;丝束宽度在20 mm以上时,试样的含油率差异变小并趋于一致。上油均匀性提高后,干燥致密化的均匀性同步提高,单丝之间没有黏连,碳化后没有出现毛刺丝。

总之,前上油槽中的丝束宽度控制在20 mm以上为宜,同时应确保丝束厚度均匀,从而保持丝束含油率一致,这样才有利于提高碳纤维质量。

3 结论

(1)碳纤维属于脆性材料,缺陷是制约其抗拉强度提高的主要因素。碳纤维中大部分缺陷由原丝遗传而来,合理的上油工艺是防止缺陷产生的有效手段之一。

(2)为了减少单丝间的黏连,在原丝干燥致密化前需设置上油工序,使油剂在单纤维表面成膜,保证干燥致密化的正常进行,减少纤维失透和并丝现象。

(3)将前上油槽中丝束的宽度控制在20 mm以上并且厚薄均匀有助于提高油剂在单纤维表面成膜的均匀性,提高单丝间的上油均匀性,从而减少干燥后单丝间的黏连,提高原丝和碳纤维质量。

(4)油剂中的硅及硅化物会导致碳纤维结构不匀而使抗拉强度下降。在确保干燥致密化工序正常运行的前提下,降低前上油槽中油剂的质量分数和纤维含油率可以减少对碳纤维质量的不利影响。具体地说,原丝二道上油过程中,前上油槽中油剂质量分数控制在0.5% ~0.8%、纤维含油率控制在0.6%~1.0%为宜。

[1]贺福.高性能碳纤维原丝与油剂[J].高科技纤维与应用.2004,29(5):1—5.

[2]曹怀华,曹慧,张旺玺,等.PAN基碳纤维单丝断裂现象的分析与控制[J].合成纤维,1999,28(4):19-22.

[3]欧阳琴,陈友汜,莫高明,等.聚丙烯腈原丝中黏连的形成与控制[J].高科技纤维与应用,2011,36(2):21-25.

[4]王学彩.PAN原丝生产中的断头原因分析[J].高科技纤维与应用 .2011,36(4):38.