聚丙烯腈基碳纤维电化学氧化表面处理研究

2013-09-07季春晓周新露李昌俊

季春晓 常 丽 周新露 李昌俊

(中国石化上海石油化工股份有限公司,200540)

由于碳纤维具有高比强度、高比模量、耐高温、耐腐蚀、导电和热膨胀系数小等优异性能,被广泛应用于航空航天领域[1]。碳纤维增强热固性树脂复合材料(CFRP)的性能不仅取决于材料的组成,更取决于组成材料之间的界面质量、纤维的表面性能以及纤维与基体界面应力的传递方式。良好的界面结合性能可以有效传递载荷,充分发挥碳纤维高强度、高模量的特性,提高复合材料的机械性能[2]。但未经表面处理的碳纤维活性比表面积小,表面能低,与基体的黏结性差,界面中存在较多的缺陷,直接影响了复合材料的力学性能,限制了碳纤维高性能的发挥[3]。因此,国内外对碳纤维表面改性的研究非常活跃。

碳纤维的表面改性主要通过提高碳纤维表面活性、强化碳纤维与基体树脂之间界面性能来达到提高复合材料层间剪切强度(ILSS)的目的。目前碳纤维的表面处理方法有气相氧化、液相氧化、气液双效氧化和电化学氧化等,其中碳纤维的电化学氧化表面氧化法因方便快捷、处理条件温和并易于控制、纤维表面处理均匀、易于工业化而得以广泛应用[4]。

电化学氧化法碳纤维表面处理主要采用连续、可进行实时控制的工艺,在整个电化学氧化处理过程中,主要对电解液质量分数(C)、电流密度(Id)、电解时间(t)、电解温度(T)等工艺参数进行调节和控制。

文章以碳酸氢铵溶液为电解液,对碳纤维进行电化学氧化表面处理,运用X射线光电子能谱(XPS)、扫描电子显微镜(SEM)、力学性能分析等手段,研究上述电化学氧化表面处理工艺参数对碳纤维及其复合材料力学性能的影响;表面处理前后碳纤维表面形貌变化、表面处理前后碳纤维增强热固性树脂复合材料断面形貌和表面形貌的变化以及表面处理后碳纤维的元素含量和官能团的变化,旨在探明电化学氧化表面处理对碳纤维及碳纤维增强热固性树脂复合材料的影响,为碳纤维电化学氧化表面处理的工业化提供科学的决策依据。

1 试验部分

1.1 试验装置

在自行搭建的吨级连续预氧化、碳化和表面处理装置上进行碳纤维在线表面处理试验。

1.2 主要原料

碳纤维初始样品,以英国考陶尔(Courtaulds)公司聚丙烯腈(PAN)T300级原丝为原料,经过吨级连续预氧化、碳化和表面处理制得的碳纤维;碳纤维标准样品,经过表面处理的东丽T300碳纤维;碳酸氢铵(NH4HCO3),沧州化学试剂厂生产;四氯化碳,分析纯,北京北化福瑞化工有限公司生产;1,2-二溴乙烷,分析纯,北京北化福瑞化工有限公司生产。

1.3 工艺流程

脉冲通电式电化学氧化表面处理试验装置如图1所示。

图1 脉冲通电式阳极氧化表面处理装置

2 分析与测试

2.1 线密度(ρL)

量出1 m长的样品,打成小结后放在全自动电子天平上称重,取3个样测量线密度,求平均值,记为 ρL。

2.2 体密度(ρ)

碳纤维的体密度测试使用的密度液为四氯化碳与1,2-二溴乙烷以一定比例混合的溶液,根据混合比的不同调制出与待测碳纤维相匹配的密度液。将待测样品剪成粉末放入密度液中,在24.5~25.5℃的恒温水浴条件下平衡4 h,待碳纤维均匀悬浮于密度液中,用密度计测出密度液的密度即为待测碳纤维体密度。取3组密度测试值的平均值作为该样品的体密度值。

2.3 碳纤维复丝拉伸强度测试

按照国家标准GB 3362—2005《碳纤维复丝拉伸性能试验方法》进行碳纤维复丝拉伸强度测试,计算公式如下:

式中,σb为拉伸强度,N/mm2,P为破坏载荷,N;A 为复丝截面积,由 ρL/ρ求得,mm2。

2.4 碳纤维增强热固性树脂复合材料的ILSS测试

按照国家标准GB 3357—1982《单向纤维增强塑料层间剪切强度试验方法》进行碳纤维增强热固性树脂复合材料的ILSS测试,并按以下公式计算,每种试样取至少10个有效数据的平均值作为测试结果。

式中,σc为剪切强度,N/mm2,P为试样破坏时的最大载荷,N;b为试样宽度,mm;d为试样厚度,mm。

2.5 X射线光电子能谱分析(XPS)

XPS测试采用英国VG公司生产的Therm VG ESCALAB250型X射线光电子能谱仪,射线源MgKα(1 253.6 eV),功率为250 W(12.5 kV×20 mA),用以分析碳纤维表面化学成分。

2.6 纤维表面形貌分析[5]

采用日本Hitachi S-4700型发射扫描电子显微镜,在20 kV加速电压下观察碳纤维样品的表面形貌。

3 结果与讨论

3.1 碳纤维电化学氧化表面处理的原理

电化学氧化表面处理,又称阳极氧化法。碳纤维作为电解池的阳极、石墨作为阴极,在碳酸氢铵溶液介质中,OH-放电产生新生态氧,即发生的反应如下:

当电解液中通过电流时,活性氧原子与碳纤维的碳环发生氧化反应[6],在电化学氧化的作用下,碳纤维表面活性碳原子吸附了碱性溶液中的OH-形成羟基,生成的羟基继续被活性氧氧化形成羰基,羰基进一步氧化最终形成羧基。由于羧基在这类剧烈的放热反应中不太稳定,在整个反应过程中易释放出 CO2。在电解过程中,NH4HCO3分解出的氨可被碳纤维表面不饱和碳原子吸附,然后在电化学条件下生成氨基和亚氨基[7]。经过电化学氧化处理,碳纤维表面引入了大量的含氧官能团和含氮官能团。由于这些官能团数量的增加,其表面极性增大,碳纤维与环氧树脂的浸润性和反应性得到了提高,有利于改善碳纤维增强树脂的力学性能。碳纤维表面氧化程度可以通过改变电解温度、电解质质量分数、电解时间和电流密度条件来进行控制。

3.2 表面处理条件对碳纤维及其复合材料力学性能的影响

运用灰色关联度法确定系统的因素,进行单因素择优试验,即选择一个变因,固定其余因素,比较碳纤维增强树脂基复合材料处理后的力学性能的变化,以选择最佳的工艺条件。

3.2.1 电解温度对碳纤维及其复合材料力学性能的影响

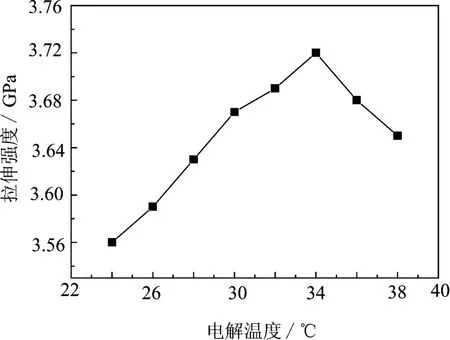

运用灰色关联度法确定的试验基点为:电解液的质量分数9.5%、电流密度1.2 mA/cm2、电解时间90 s,在此基点上,进行电解温度单因素择优试验,即改变电解温度,测试电解处理后碳纤维及其复合材料的力学性能,结果见图2、图3。

图2 电解温度对碳纤维拉伸强度的影响

图3 电解温度对复合材料ILSS的影响

由图2、图3可以看出:碳纤维的拉伸强度及碳纤维增强热固性树脂复合材料的ILSS随电解温度的升高先增大后减小;电解温度达到34℃时,碳纤维的拉伸强度比减少8.8%,为3.72 GPa,碳纤维增强热固性树脂复合材料的ILSS最大,达到109.1 MPa,提高了35.5%。

形成这一现象的原因主要是随着电解液温度的增加,碳纤维表面电化学反应的活化能降低,在表面形成了更多的活性官能团,与基体树脂间的反应性提高,同时其薄弱外层剥落,表现为力学性能增加。但是过高的温度又会使碳纤维表面发生过度的刻蚀,使其本体强度降低,进而影响了其复合材料的性能。

从图2与图3的比较中可以判断电解温度试验的最佳工艺温度为34℃。

3.2.2 电解液的质量分数对碳纤维及其复合材料力学性能的影响

用灰色关联度法确定的试验基点为:电解温度34℃、电流密度1.2 mA/cm2、电解时间90 s。在此基点上进行电解液的质量分数单因素择优试验,即改变电解液的质量分数,测试碳纤维及其复合材料的力学性能,结果见图4、图5。

图4 电解液质量分数对碳纤维拉伸强度影响

图5 电解液质量分数对复合材料ILSS影响

由图4、图5可见:随着电解液的质量分数的增加,碳纤维的拉伸强度以及碳纤维增强热固性树脂复合材料的ILSS也表现出先增大后减小的现象。当电解液质量分数达到9.5%时,碳纤维的拉伸强度减少4.1%,为3.91 GPa。碳纤维增强热固性树脂复合材料的ILSS提高了34.5%,达到108.3 MPa。

形成这一现象的原因是发生电化学反应的粒子主要来自电解液中的阴、阳离子,而阴、阳离子数又决定了电化学反应的效果。电解液质量分数的增加使得反应粒子数不断增加,在碳纤维表面生成的新生态氧也随之增多,从而使碳纤维表面被氧化,形成各种含氧官能团,提高了碳纤维表面的极性表面能,改善了其对基体的浸润性,提高了复合材料的力学性能。但是当电解液质量分数超过9.5%后,由于碳纤维表面生成过多的氧而被过度刻蚀,不利于碳纤维及其复合材料的力学性能的提高。从图4与图5的比较中可以判断最佳电解液质量分数为9.5%。

3.2.3 电流密度对碳纤维及其复合材料力学性能的影响

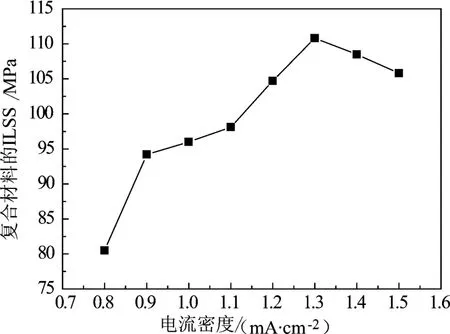

用灰色关联度法确定的试验基点为:电解液质量分数9.5%、电解温度34℃、电解时间90 s。在此基点上进行电流密度单因素择优试验,即改变电流密度,测试碳纤维及其复合材料的力学性能,结果见图6、图7。

图6 电流密度对碳纤维拉伸强度的影响

图7 电流密度对复合材料ILSS的影响

从图6、图7中发现:碳纤维增强树脂基复合材料的ILSS随电流密度呈现先增后减的规律性变化,但碳纤维的拉伸强度则表现出不规律的反常的变化。

造成这种变化的原因是随着电流密度的增加,碳纤维表面的氧化反应不断加快,反应程度不断加深,表面极性官能团数量增加,表面的比表面积增加。物理和化学性质的改变改善了碳纤维增强树脂基复合材料的界面强度,提高了碳纤维增强热固性树脂的ILSS。当电流密度达到1.2 mA/cm2时,复合材料的ILSS最大,达到110.8 MPa,提高了37.6%。但是进一步加大电流密度时,由于碳纤维表面引入过多的羧基,使碳纤维表面形成了一层脆性的碳层,从而降低了碳纤维增强热固性树脂的ILSS,而过度的刻蚀使得纤维的直径变细,其表面沟槽数相对减少,缺陷也相应减少,表现为拉伸强度大大提高。从图6与图7的比较中可以判断最佳电流密度为1.2 mA/cm2。

3.2.4 电解时间对碳纤维及其复合材料力学性能的影响

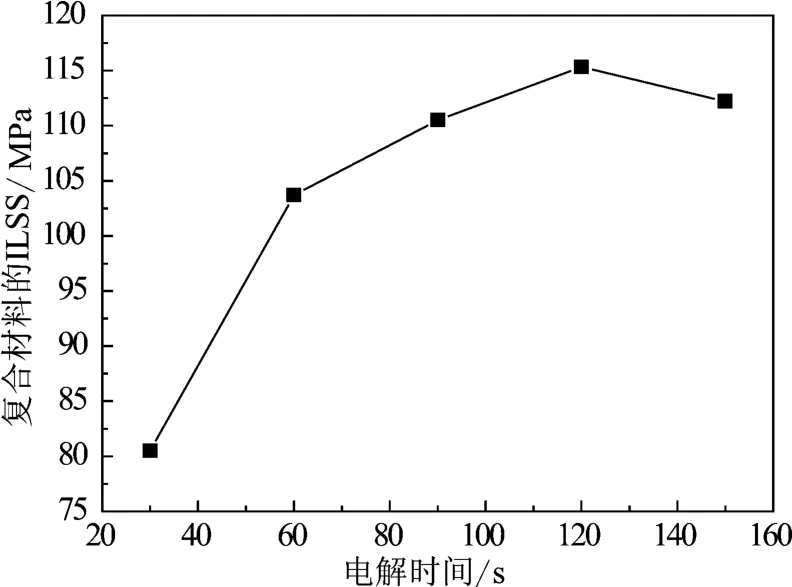

运用灰色关联度法确定的试验基点为:电解液质量分数9.5%、电流密度1.2 mA/cm2、电解温度34℃,在此基点上进行电解时间单因素择优试验,即改变电解时间,测试碳纤维及其复合材料的力学性能,结果见图8、图9。

图8 电解时间对碳纤维拉伸强度的影响

图9 电解时间对复合材料ILSS的影响

从图8、图9中可以看出:随着电解时间的增加,碳纤维的拉伸强度以及碳纤维增强树脂基复合材料的ILSS表现出先增大后减小的现象;当电解时间为90 s时,ILSS最大,提高了43.2%,达到115.3 MPa。

电解时间相当于氧化反应时间。氧化反应的初期,碳纤维表面形成的含氧官能团主要是羟基和羰基。随着电解时间的增加,在碳纤维表面形成的含氧官能团也随之增多,因此碳纤维增强热固性树脂的ILSS相应增加。但当电解时间超过90 s后,氧化反应继续加深,羟基和羰基进一步氧化生成羧基,而过多羧基的生成则不利于的碳纤维增强热固性树脂的ILSS提高。然而对于碳纤维的拉伸强度来说,短时间的氧化可去除表面的污染物及低取向区,从而表现为强度提高;但随着氧化时间的延长,表面官能团会进一步氧化生成CO2,在其表面形成微刻蚀坑,因而不利于拉伸强度的提高。

从图8与图9的比较中可以判断最佳的电解时间为90 s。

通过对以上分析可知:碳纤维电化学氧化法表面处理工艺中各因素的影响是较为复杂的。既要减小碳纤维拉伸强度损失,又要提高碳纤维增强树脂基复合材料的ILSS,关键是找到一个合理的工艺条件。

3.3 表面处理对碳纤维表面形貌的作用

使用扫描电子显微镜(SEM)观察碳纤维电化学氧化处理前后的表面形貌(图10)。对表面处理前后的碳纤维进行比较,可以看出:未经表面处理碳纤维表面的沟槽较浅,表面的晶棱较宽平(图10-a);而经过表面处理后的碳纤维表面的大晶棱变成细而多的小晶棱,同时原来的沟槽变得更深、更宽(图10-b),这些现象的产生是氧化刻蚀作用的结果。

由于沟槽和晶棱的顶部会在电化学反应中汇集更多的电荷,造成电荷集中,率先成为电化学反应的主要场所,氧化刻蚀作用也率先在这些部位发生,这些沟槽和晶棱才因过度刻蚀而加宽、加深。当这种加宽和加深的现象仅出现在局部区域时,会产生新的裂纹和缺陷,导致碳纤维拉伸强度的损失。但表面处理后,碳纤维表面深沟槽的出现增大了碳纤维的表面积,有利于树脂与碳纤维表面发生咬合而得以固定,提高了复合材料的ILSS。由图10还可以看出:经过表面处理的碳纤维(图10-b)与东丽T300碳纤维(图10-c)的表面形貌较接近。

图10 表面处理前后碳纤维表面形貌

3.4 表面处理对碳纤维增强树脂复合材料断面形貌和表面形貌的作用

观察碳纤维增强热固性树脂复合材料的断面形貌和表面形貌也可以从另一个侧面来进一步分析电化学氧化是如何提高碳纤维增强树脂基复合材料的力学性能的。表面处理前后不同ILSS的碳纤维增强树脂复合材料断面形貌见图11。

从图11中不同ILSS的复合材料剪切断面形貌来看(其中图11-a为未经表面处理):未经过表面处理的碳纤维增强树脂基复合材料在剪切破坏时,碳纤维与树脂间黏结不牢固,从基体中拔出的碳纤维较多,即使未被拔出的纤维与基体树脂间也存在着明显的缝隙。该现象充分说明表面未经改性处理的碳纤维与基体树脂间的黏结性是相当差的。这是由于碳纤维表面的惰性本质而导致其复合材料的界面强度低,致使两相界面不能有效传递载荷,在较低载荷下就会出现初始裂纹,即呈现出较低的 ILSS[8]。

图11 表面处理前后碳纤维增强树脂基复合材料的断面形貌

从图11-b和图11-c可以看出:在剪切作用力下,由于树脂与碳纤维黏结较好,树脂将力均匀地传递给碳纤维,由碳纤维受力,直至碳纤维断裂,形成了张力破坏。该过程碳纤维埋在基体中不易被拔出,所以断面较平整,而且碳纤维与树脂结合得越紧密,其剪切断口就越平整,越趋于一体化,需要在较高的剪切力下才能使其发生断裂,故而表现为ILSS显著提高。不同ILSS的碳纤维复合材料剪切表面形貌见图12。

图12 表面处理前后碳纤维增强树脂基复合材料的表面形貌

当碳纤维的表面经不同程度改性处理后,黏结性的强弱还可从表面形貌图中更直观地反映出来。当碳纤维未经处理时,从图12-a(未经处理的碳纤维)中可以发现环氧树脂仅松散地包覆在纤维表面。从图12-b、12-c中可以看到:改性后的纤维与树脂复合时,树脂已经牢固地嵌入纤维表面的沟槽之中。碳纤维与树脂的黏结性越好,复合材料的ILSS越大。

3.5 碳纤维表面的化学分析

利用X射线光电子能谱(XPS)分析技术分别对未经电化学氧化处理(untreated)和90 s电化学氧化处理改性(90 s)后的碳纤维表面进行了化学状态分析[9],结果见图 13。

图13 处理前后碳纤维表面XPS全谱扫描

从图13可以看到:经过氧化处理后的碳纤维表面的 C1S、O1S、N1S峰明显发生了改变,其中,C1S峰强度明显降低,O1S峰、N1S峰有所增强。这说明电化学氧化能够提高碳纤维表面的O1S和N1S的量,增加表面的活性点,提高碳纤维与树脂间的化学反应性,改善碳纤维增强热固性树脂复合材料的力学性能。

4 结论

(1)采用电化学氧化法对碳纤维表面进行处理过程中,要对电解液质量分数、电流密度、电解时间、电解温度等参数进行调节和控制,这些参数对碳纤维表面处理效果起到不同的作用,需要加以合理选择。

(2)采用电解液碳酸氢铵对聚丙烯腈基碳纤维进行电化学氧化表面处理的最佳工艺条件为:电解液质量分数9.5%、电流密度1.2 mA/cm2、电解时间90 s、电解温度34℃。在此条件下的电化学氧化表面处理可使碳纤维增强热固性树脂复合材料的ILSS提高34%以上,而碳纤维的拉伸强度损失小于10%。(3)经过表面处理,碳纤维表面的沟槽变得更深、更宽,这是氧化刻蚀作用的结果。碳纤维表面深沟槽的出现,增大了碳纤维的表面积,有利于树脂与碳纤维表面发生咬合而固定,提高了复合材料的ILSS。

(4)未经电化学氧化表面处理的碳纤维与基体树脂间的黏结性相当差,呈现出较低的ILSS。经电化学氧化表面处理后,树脂可牢固地嵌入碳纤维表面的沟槽之中,碳纤维与树脂的结合逐渐趋于紧密、牢固,其剪切断口平整,且趋于一体化,需要在较高的剪切力下才能使其发生断裂,故而表现为ILSS显著提高。

(5)经过电化学氧化表面处理,碳纤维表面含氧官能团和含氮官能团大大增加,从而提高了碳纤维与环氧树脂的浸润性和反应性,有利于改善碳纤维增强热固性树脂复合材料的力学性能,可获得ILSS达到90 MPa以上的碳纤维。

[1]贺福.碳纤维及石墨纤维[M].北京:化学工业出版社,2010.

[2]Smiley R J,Delgass W N.SEM and XPS Characterization of PAN - based Carbon Fibres Etched in Oxygen Plasmas[J].Journal of Material Science,1993,28:3606 -3610.

[3]Pittman Jr C U,Jiang W,Yue Z R,et al.Surface area and poresize distribution of microporous carbon fibers prepared by electrochemical oxidation[J].Carbon,1999,37(1):85 -96.

[4]Donnet J B,Guilpain G.Surface treatment and properties of carbon fiber[J].Carbon,1989,27(5):749.

[5]郭慧玲,仲伟虹,张佐光.几种碳纤维的表面状态表征与分析[J].复合材料学报,2001,18(3):38 -42.

[6]张志勇.碳纤维阳极氧化表面处理及氧冷等离子体对碳和石墨碳纤维表面的改性[D].北京:北京化工大学,1993.

[7]Bayramli E,ToppareL,ErincNK.Investigation on the Electrochemical Surface Treatment of Carbon Fibers[J].Turk Chem,2001,25(3):251 -258.

[8]贺福,杨永岗,王润娥,等.碳纤维表面处理对层间剪切断裂形貌的影响[J].高科技纤维与应用,2002,27(4):27 -30.

[9]王成忠,杨小平,于运花.XPS、AFM研究沥青基碳纤维电化学表面处理过程的机制[J].复合材料学报,2002,19(5):28-32.