对矫直技术领域中一些认识误区的讨论

2013-05-31崔甫

崔 甫

(东北大学,辽宁 沈阳 110004)

0 前言

近年来,条材矫直技术与理论有了新的发展[1-3],用定量分析取代了定性讨论,为实现矫直过程的数值调节与数值控制提供了科学依据;并以创新思维提出一系列的新理念和新方法,厘正了传统矫直技术的认识误区,扩大了矫直技术发展空间。在实践中已经取得一些新成果。但是推行新技术的阻力仍然不小,其原因主要来自人们对矫直技术的认识误区。所以有必要把常见的认识误区拿出来作些讨论分析。常见的误区主要在两个方面即金属变形规律方面与矫直设备方面,主要有以下11个部分。

1 对三步矫直程序的认识误区

过去对矫直反弯程序比较概括的认识是递减反弯程序,对于递减量如何制定,大致分为薄板材矫直压弯量的线性递减和型材矫直压弯量由第三辊开始的线性递减。致于开始用的压弯量和递减次数以及最后的压弯量都没有给出具体的量值。其实根据矫直反弯曲率变化曲线可以找到反弯规律,即三步矫直反弯规律:“先统一、后矫直、再补充”的规律。其中第一步是把各种方向及各种程度的原始弯曲通过1~2次大反弯(不损坏断面形状的大反弯)达到基本统一的弯曲程度;第二步是根据已经统一的弯曲程度,算出矫直所需的反弯量进行反弯矫直;第三步是考虑材质不匀,尺寸公差不同,金属强化特性大小所必然造成的矫直精度偏差而进行的补充矫直。不仅这三步程序不可或缺,每步程序的压弯量都需要科学制定。过去在这个误区中摸索却又找不准规律时就要用增加辊数来补救矫直质量,辊数过多又造成浪费。走出这个误区之后用六个辊子可以完成一维矫直,用九个辊子可以完成三维矫直任务(垂向矫直,水平向矫直及扭曲矫直)。

2 对正交相位矫直法的认识误区

条材的原始弯曲很少表现于单一相位上而且是无规则的复杂弯曲。但不管复杂到什么程度,一般都可以将其弯曲分解到两个正交相位上,即沿条材轴线互相垂直的两个相位面上。若能把这两个正交相位上的弯曲都同时加以矫直便可以达到全方位的矫直。再也不会有其它方位的弯曲存在。不过在斜辊矫直机上常常会把辊缝内旋转一周以上的反弯矫直误认为已经得到全方位的矫直。其实考察斜辊矫直的正交相位必须考察两个相邻压弯辊的中间距是否等于四分之一导程的奇数倍,否则便不能保证两个矫直相位面的正交关系,便不能保证矫直质量的合格。人们在这个误区中不仅浪费过很多精力和时间,也曾经用增加辊数方法来补救矫直质量,结果更增加了经济上的浪费。

3 对缩小空矫区的认识误区

条材经辊式矫直机矫直后,其两端总有半个辊距的长度得不到矫直,将其称为空矫区。过去一直认为这个空矫区是结构条件限定的无法改变的空矫长度。自从文献[2]提出等曲率反弯辊缝矫直技术和双交错辊系矫直技术以后,在二斜辊矫直机上可以完全消除空矫区,在双交错辊系的平行辊矫直机上可以使空矫区缩短50%,两者都可以达到全长矫直目的。

4 对矫直速度的认识误区

一般认为矫直辊的辊面速度或孔型中心线的速度可以代表矫直速度。其实不然,在文献[2-3]中都说明了两个速度不同的原因并给出速度差计算方法。当然两者的差值并不大,而由此差值造成的危害却是十分巨大的。当矫直机入口矫直速度大于出口矫直速度0.1%时,按50 m/min矫直速度计算,十分钟后所积累速度差为0.5 m,假设条材与辊面不产生打滑现象,矫后条材必须缩短0.5 m。这对于大断面型材来说需要很大的轴向力,它产生在入口辊与出口辊之间,并构成入口辊轴的大转矩与出口辊轴的负转矩之差,当这个大转矩达到辊轴的极限转矩时,辊轴会突然断裂,或齿轮断齿才能得到释放。从这里却找到了误区的摆脱方法,就是用单辊驱动代替集中驱动,而且要认识到一般的型材、圆材及中厚板材矫直的机械驱动从根本上说都不宜采用集中驱动。

5 对条材变形速度的认识误区

条材从压弯辊面走过时常认为其变形量与压弯量同步增减,其内部变形与外观变形同步增减。其实金属的内部变形常滞后于外观变形,而且内部的塑性变形又常被瞬时放大的弹性变形所替代。变形越快,弹性变形成份越多,而塑性变形越不足,这里的时间差的大小就反映出塑性变形响应速度的不同,而且越在高速条件下表现越明显,所以一般速度下很少被发现,很容易陷入误区。在现代的矫直生产中必须认清这个误区,在提高矫直速度时,一定要相应的加大压弯量或加长弯曲区的长度。文献[2-3]所提出的等曲反弯矫直和双交错辊系矫直都以等曲率反弯区的加大来适应高速度矫直的需要,完全走出了这个误区。

6 对矫直后弹性芯的认识误区

对矫直过程中所用的反弯量大小曾经有一种提倡小变形反弯的意见,认为用最小反弯量达到矫直目的是最节能的矫直方法。这种说法没有错,但是不全面。全面达到矫直目要包括矫直质量合格而且矫直质量稳定。矫直后留下的弹性芯较大,虽然内应力处于平衡状态,但是很容易受外界影响而失去平衡,又重新时效变弯。所以质量稳定性这个新概念需要提到议程上,对矫直技术增加一项新要求。根据文献[3]可知当矫直后的弹性芯小到一定程度时,既不能使条材断面发生畸变又能使时效后的弹复量不超过不直度的允许范围。即矫直后的弹复隐患变成为无害隐患,这种矫直质量可称之为稳定性矫直质量。我们应该走出误区追求稳定性矫直质量。

7 对矫直过程中弹性变形耗能的认识误区

矫直过程中金属弹性变形是可以恢复原状的变形。在变形时需要外力作功,在恢复时要对外作功。在辊式矫直中条材被辊子压弯,当条材处于纯弹性压弯时接触点在辊子正下面,接触点两侧的弯曲弧大小相等,两侧弯曲弧的各自反弯力必然大小相等,其合力作用点与接触点的距离也必将相等。当条材处于弹塑性压弯时,两者的接触点必将偏于咬入侧并形成咬入弧及咬入角,矫直辊转矩与此咬入角相乘就是塑性弯曲变形功(见文献[2])。有的文献说弹性变形耗能不可能完全收回,其实在矫直辊与条材接触点两侧的弹性弯曲弧会自动的进行能量交换并不需要人力加以收回。而产生难以收回的错觉主要是由弹性弯曲力在轴承中和在辊面滚动中产生的摩擦损失所造成。走出这个误区对精确设计矫直机是很必要的。

8 对斜辊辊形设计的认识误区

斜辊矫直机的辊形历来是按着辊面对直线圆材的包络关系而选定为双曲线形,而实际生产中圆材又总是以弯曲状态与辊面接触。这就要求多斜辊矫直机的辊子工作斜角要大于其设计斜角。而在二辊矫直机上为了构成反弯辊缝必须要求凸辊的工作斜角大于其设计斜角,凹辊的工作斜角要小于其设计斜角,同时又要求两者的工作斜角相等。所以两者设计斜角的确定只能用试凑法来确定。而工作斜角相等又要考虑到圆材直径变化因素。即使这些因素都考虑到也仍然不能保证反弯区曲率的一致性。因为双曲线辊形只能保证与直线接触时的曲率一致性,其它接触状态下的曲率都不能获得等曲率条件。而从高质量全方位全长度的矫直要求出发必须提供等曲率反弯辊形和分段的等曲率反弯辊形,文献[2]的工作正好满足了这种要求,完全走出了这个误区。

9 对平行辊孔型结构的认识误区

自从三联矫直能力(径向反弯,轴向反弯及扭曲矫直)提出之后认识到孔型结构与矫直能力的关系很重要。比如方钢卧桥时很难达到轴向矫直目的,而立矫时便可以完成三联矫直任务,其中根本差别在于孔型的压力平面不同,前者为正压平面,后者为斜压平面。斜压平面有两个自由度,即径向与轴向可以同时压弯。又如扁钢矫直曾经采用过平立辊复合辊系,结果是空矫区很长,机械结构复杂,调整困难,耗能较多。后来采用倾斜孔型矫直,完全克服了上述缺点。所以从现在起就要把斜压孔型矫直法与直压孔型矫直法加以区分。前者是具有三联桥能力的孔型,它适用于方钢、菱型钢、扁钢、六角钢、三角钢及Z型钢等矫直。后者适用于一维弯曲矫直,当需要完成二维弯曲矫直时需要采用正交辊系(平立辊系)矫直机。如工字钢、槽钢、T字钢及钢轨等矫直。过去把所有型钢都放在一般型钢矫直机上矫直。结果就出现质量不高、孔型侧面磨伤、工件侧面啃蚀等缺陷,原因就是没有走出这种孔型误区。

对孔型结构认识的误区还包括对现在刚性孔型缺点的认识不足,凡是工件断面具有阶梯形高度差时矫直辊孔型内的阶梯高度差不可能同工件的高度差完全一致,在工作时必将不能完全均匀接触,结果便会造成矫直力分布不均,不仅影响矫直质量,而且还会形成局部过大的残余应力,留下严重后患。所以应该研制弹性孔型来走出这个误区。

10 对二辊矫直机辊缝导板的认识误区

二辊矫直机的辊缝导板是保持平稳工作的重要装置,在辊子斜角较小时辊缝的弯度不大,辊端相互重叠量也较小,辊缝两侧给导板留下的空间尚可允许装入较为平直的导板。但是由于斜角很小(小于15°)使矫直速度无法提高,使二辊矫直机限于低速运行。其实走出这个误区并不难,只要将导板一分为二并采取倾斜安装方式便可提高矫直速度。但是增大辊子斜角之后要求辊形仍然具有良好矫直能力则必须采用大斜角等曲率反弯辊形,文献[2]所提供的辊形设计法及文献

[3]所提供倾斜导板设计法正好可以帮助我们走出这个误区。

11 对扩大矫直范围的认识误区

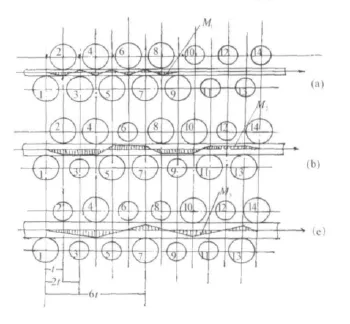

在多规格小批量的矫直生产中很希望有一种一机多用的矫直设备,这种设备就是变辊距矫直机。它在结构上比较复杂,在调整时费时费力,在工作中机架刚性较低。文献[3]改变辊系配置,取得了扩大矫直范围的效果,而且机架刚度很好,调整简便易行。这种用变辊系方法代替传统的变辊距方法,也是走出误区的一个创新性方法。变辊系方法的基本内容可从图1得到解答。辊系中共有14个矫直辊,采用其中前9个矫直辊组成辊系(图1a)用于矫直中小型材。其中第10到14可在换辊时换成小直径的导向辊并关掉电机可以随动,并不消耗电力。采用第1、2、4、5、7、8、10、11、13及14辊组成辊系(图1b),可矫直弯矩增大一倍的型材,即 M2=2M1。采用第1、4、7、10、13及14辊组成辊系(图1c)可矫直弯矩增大二倍的型材,即M3=3M1。凡是没有编入辊系的各辊都换成导向辊,只能随动皆不消耗动力。辊系(图1a)的矫直范围(0.25~1)M1,而变辊系后的矫直范围可扩大到(0.25~3)M1,即由4倍扩大到12倍。可见这种变辊系方法的扩大矫直范围比变辊距的范围还要大一些。并且简单易行,刚性不减。所以局限变辊距而不采用变辊系就等于走不出误区,新技术就无用武之地。

图1 变辊系结构Fig.1 Method of roll system change

12 结束语

矫直技术认识误区及其影响是构成现有矫直机落后产能的技术根源,只有采用新技术来改造旧设备或设计新设备才能真正走出误区,使中国的矫直生产走上科学化和现代化的道路,才可能走向世界的前列。

[1]崔甫.矫直理论与参数计算(2版)[M].北京:机械工业出版社,1994.

[2]崔甫.矫直原理与矫直机构(2版)[M].北京:冶金工业出版社,2005.

[3]崔甫.矫直技术与理论的新探索[M].北京:冶金工业出版社,2010.