热轧棒材孔型设计探究

2020-04-22周发元

周发元

(西宁特殊钢股份有限公司,青海 西宁 810005)

1 孔型设计理论

1.1 孔型设计的主要内容

断面孔型设计。根据原料和成品的断面形状、尺寸和产品的性能要求,选择孔型系统,确定轧制各道次的变形量,设计各道次和各道次的变形量,设计各道次的孔型形状。

1.2 孔型设计的基本原则

(1)成品质量好。包括产品断面几何形状正确,尺寸公差合格,表面光洁,无缺陷,机械性能好。

(2)轧机产量高。合理的孔型设计应使轧制节奏时间最短,一般情况是轧匀形,使串辊的次数最少,这些有可能提高轧机的作业率。

(3)产品的成本低。即使金属消耗、电能消耗合轧辊等技术经济指标降到最低。

(4)劳动条件好。劳动强度小,在进行孔型设计时,应使轧制平稳,轧制顺利,操作方便,便于调整,改善劳动条件,还应考虑轧制过程,易于实现自动化,减轻劳动强度。

(5)适应车间的设备条件。

1.3 孔型设计考虑的因素

①产品优质,成本低;②合理利用车间设备条件,轧机生产率高。

2 孔型系统的选择

2.1 棒材孔型系统

棒材生产常用的孔型系统有箱形孔型系统、椭圆-圆孔型系统、椭圆-方孔型等系统。他们的特点和适用范围各有不同。棒材粗轧机的主要任务在高温状态缩减断面,中轧机组主要承担轧件延伸和为精轧机组提供精确料型的任务。精轧机组保证轧制产品的尺寸精度的任务。随着连续棒线材轧机的不断发展及工艺技术、装备水平的逐步提高,经过生产实践和产品质量的筛选,其所用孔型系统不是在扩散,而是在收敛、在趋同。粗轧机组平/立交替布置、架次为偶数时,首先采用1 ~2 对箱型孔型,再接椭圆—圆孔型系统。椭圆—圆孔型系统使用范围从精轧机组逐渐向中轧、粗轧机组扩张,甚至覆盖所有轧制道次。在连续棒线材轧机发展进程中,椭圆-圆孔型系统逐渐占主导地位,究其原因主要是连续棒线材轧机把提高轧机作业率及产量,保证坯料内外质量和成品尺寸精度,以及降低轧辊消耗和成本等作为增强产品市场竞争力的主要手段。因此,要求选用的孔型系统变形柔和、生产稳定、孔型磨损均匀,这些正是椭圆—圆孔型系统的典型特征。另外,连续棒线材轧机产品规格范围宽,为尽量采用共用孔型和调整孔型,特别是生产较大规格从精轧机组前几个机架甚至从中轧机组出成品,因此要求圆孔前置,这也相应扩大了椭圆一圆孔型系统的使用范围[1]。

2.1.1 棒材箱型孔型系统

箱形孔型优点如下:①用改变辊缝的方法可以轧制多种尺寸不同的轧件,共用性好。这样可以减少孔型数量,减少换孔或换辊次数,提高轧机的作业率。②在轧件整个宽度上变形均匀。因此孔型磨损均匀,且变形能耗少。③轧件侧表面的氧化铁皮易于脱落,这对改善轧件表面质量是有益的。④与相等断面面积的其他孔型相比,箱形孔型在轧辊上的切槽浅,轧辊强度较高,故允许采用较大的道次变形量。⑤轧件断面温度降较为均匀。

箱形缺点如下:①由于箱形孔型的结构特点,难以从箱形孔型轧出几何形状精确的轧件。②轧件在孔型中只能受两个方向的压缩,故轧件侧表面不易平直,甚至出现皱纹。由箱形孔型系统的优缺点可知,采用箱形孔型轧制大型和中型断面时轧制稳定,轧制小型断面时稳定性较差。它适用于:小型棒材粗轧机架。

2.1.2 椭圆—圆孔型系统

该孔型系统特点如下:①变形较为均匀。孔型形状能使轧件从一种断面平滑的转换成另一种断面,从而避免了金属由于剧烈的不均匀变形而产生的局部应力;②在此孔型中轧出的轧件没有尖锐的棱角,可以保证轧件断面各处冷却均匀,因此,轧制时不易形成皱纹;③孔型形状有利于去除轧件上的氧化铁皮,使轧件具有良好的表面;④在某些情况下,可以在椭圆-圆孔型系统中的圆孔型轧出成品圆钢,这样当改变品种规格时,可以只换孔不换辊,从而减少轧辊储量和换辊次数;⑤延伸系数小,因而增加了轧制道次,降低了产量,增加了轧辊与设备的消耗,提高了产品成本;⑥椭圆轧件在圆孔型中不易稳定,要求圆孔型入口夹板调整机准确;⑦在圆孔型中,对宽展敏感大,容易出耳子,因此调整严格。

鉴于椭圆-圆孔型系统的上述特点,主要是由于延伸系数小,增加了轧制道次,使轧机工作效率低,产量降低和成本的提高,但是由于质量好,减少了精整工序和精整设备,并且减少了废品率和次品率,即可以完全补偿所增加的成本[2]。

2.2 孔型的设计计算

典型产品品种:圆钢,规格:Φ20mm,钢种:20MnSi。

(1)各道次延伸系数的确定原则如下

①轧制的前几道次的延伸系数应小些。轧制开始时,轧件温度高,氧化铁皮厚而且附着在钢坯表面上,摩擦系数较低,咬入困难。此外,电机能力也限制了前几道次的延伸系数。②中间道次的延伸系数由大到小。经前几道次轧制后,氧化铁皮脱落,咬入条件得到改善;而且温降不多;由于轧件断面积不断减小,亦使延伸系数提高,并达到最大值。以后,轧件断面大为减小,温降严重,变形抗力显著增加,因此,此时延伸系数应逐渐减小。③最后几道次的延伸系数要小。

(2)轧制道次的确定:

连铸坯断面积:0F =180×180=32400mm。

热膨胀系数:β=1.012 ~1.015(一般生产取1.013)。

Φ20 圆钢直径尺寸:d=20×1.013=20.26mm。

Φ20 圆钢的总延伸为:u=Fo/En=32400÷314.16=103.13。

式中:Σµ ——总延伸系数;0F ——原料断面面积;nF ——成品断面面积。

若坯料的断面积F0和成品的断面积En 均为已知,则总延伸系数为:

式中:0F 、1F ······ Fn为第1、2······n 道次轧件的断面积;

1µ 、2µ ······nµ 为第1、2······n 道次轧件的延伸系数。

为了孔型设计方便,可将粗轧的总延伸系数按对进行分配,粗轧总延伸系数为:

中轧同理。

一般情况下,在确定轧制道次时,用平均延伸系数 pµ 代替某个道次的延伸系数。所谓平均延伸系数是指在轧制道次和总延伸系数一定的条件下,各个道次的延伸系数相等。它是为了简化轧制道次的计算而提出来的假想延伸系数,在实际生产中各个道次的延伸系数并不相等。具体确定方法如下:

对上式取对数,则求出轧制道次数N:N = ln µ∑/µ∑。

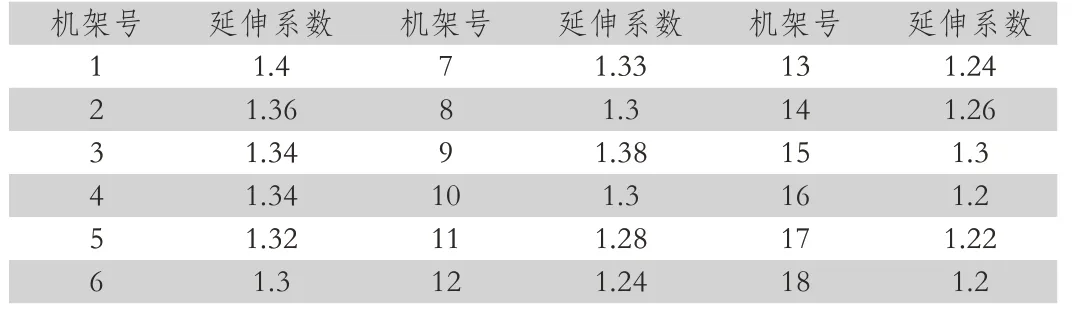

(3)根据孔型分配延伸系数见表1。

表1 孔型延伸系数

延伸系数的分配见表2。

表2 各机架的延伸系数

(4)延伸系数分配的校核:

μ1·μ2·μ3······μ18=1.4×1.36×1.34×……×1.2×1.16 =103.1 =Σµ

所以以上为延伸系数初步分配。

(5)轧制各道次面积的确定,由延伸系数与轧件断面面积关系,确定各道次轧件断面面积,见表3。

表3 各道次轧件断面面积(单位mm2)

然后确定等轴断面的尺寸:a2=180/√1.9=131mm,a4=131/√1.8=98mm

(6)延伸孔型的设计:

①第1 孔型一矩形箱孔型:轧件在第1 孔的宽展系数取0.3,在第2 孔中的宽展系数取0.25,设第一孔型高为h1=114mm,则b1=a0+(a0-h1)β=199.8mm 。验算轧件在第2 孔型一方箱形孔型的充满情况:与131 很接近,合适,否则需重新设定 h1。②第3 孔型一矩形箱孔型:轧件在第3 孔的宽展系数取0.3,在第4 孔中的宽展系数取0.25,设第一孔型高为h3=86mm,则。验算轧件在第4 孔型一方箱形孔型的充满情况:,与98 很接近,故设计合适,否则需重新设定 h3。③第5 孔型一椭圆孔型:轧件在第5 孔和第6 孔中的宽展系数分别取0.7 和0.3,设孔型高为h5=75 mm,则,验算轧件在第6 孔型一圆形孔型的充满情况:,与84 很接近,故设计合适,否则需重新设定 h5。④第7 孔型一椭圆孔型:轧件在第7 孔和第8 孔中的宽展系数分别取0.7 和0.3,设孔型高为h7=52mm,则,验算轧件在第8 孔型一圆形孔型的充满情况:,与64 很接近,故设计合适。⑤第9 孔型一椭圆孔型:轧件在第9 孔和第10 孔中的宽展系数分别取0.7 和0.3,设孔型高为h9=38mm,则,验算轧件在第10 孔型一圆形孔型的充满情况:,故设计合适。⑥第11 孔型一椭圆孔型:轧件在第11 孔和第12孔中的宽展系数分别取0.7 和0.3,设孔型高为h11=31mm,则,验算轧件在第12 孔型一圆形孔型的充满情况:,故设计合适。⑦第13 孔型一椭圆孔型:轧件在第13 孔和第14 孔中的宽展系数分别取0.7 和0.3,设孔型高为h13=24.5mm,则,验算轧件在第14 孔型一圆形孔型的充满情况:,故设计合适。⑧第15 孔型一椭圆孔型,轧件在第15 孔和第16 孔中的宽展系数分别取0.7 和0.3:设孔型高为h15=20mm,则,验算轧件在第16孔型一圆形孔型的充满情况:,充满度合适。