铝挤压机辅机生产线新技术

2013-05-31周少凡张君李正利陈永甲孟春

周少凡,张君,李正利,陈永甲,孟春

(金属挤压/锻造装备技术国家重点实验室,中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

随着高铁、地铁、城市轻轨的建设,铝型材的需求快速增长。铝挤压机后部处理设备是生产铝型材的重要设备。中国重型机械研究院有限公司给山东三星集团设计的60 MN铝挤压机后部处理设备主要用于牵引、淬火、冷却、传送、拉伸矫直、锯切和装框挤压成形的铝型材。该生产线自投产以来,设备运行良好,产品质量高。

1 生产线设备组成及主要技术参数

1.1 设备组成

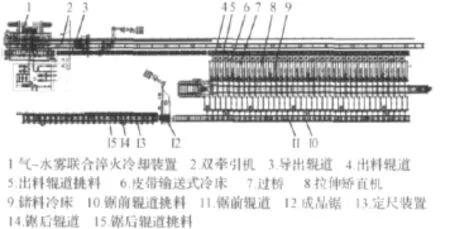

60 MN铝挤压机辅机设备包括:气-水雾联合淬火冷却装置1、双牵引机2、导出辊道3、出料辊道4、出料辊道挑料5、皮带输送式冷床6、过桥7、拉伸矫直机8、储料冷床9、锯前辊道挑料10、锯前辊道11、成品锯12、定尺装置13、锯后辊道14、锯后辊道挑料15等,并设有独立的液压和电气控制装置。图1为60 MN铝挤压机平面布置图。

图1 60 MN铝挤压机平面布置图Fig.1 Layout chart of 60 MN aluminum extrusion press

1.2 主要技术参数

牵引力(可调)/N 500~6 000

牵引速度/m·min-10~50

返回速度/m·min-1150~180

水淬区长度(风+水)/m 4

风冷速度/m·s-10~60

水淬总流量/m3·h-1360

风淬区长度/m 8

拉伸力/MN 6

最大拉伸行程/m 2.0

定尺精度/mm ±2

2 双牵引机技术

2.1 双牵引机的结构特点

铝型材挤压时,由于铝锭坯与挤压工模具(挤压筒、模具、挤压垫等)之间的摩擦,引起了铝锭坯挤压过程中沿截面方向流动速度的不均匀。牵引机牵引铝型材,有利于模具内焊合室中金属的成形;牵引机导引挤压制品沿其导轨直线行进,保证制品的直线度,防止制品扭曲,减少制品表面的损伤。牵引机采用恒张力控制,同时,在此张力作用下对型材进行风冷或水冷,不仅减少型材的冷却变形,而且使微观组织结构均匀。

60 MN铝挤压机采用双牵引机技术,双牵引机的组成如图2所示。主要有带飞锯的副牵引1、路轨2、主牵引3、除尘装置4等,其上配备牵引机所用小液压站。牵引机的夹钳可以根据铝型材形状进行调节夹紧,夹紧力根据牵引力而定;上钳口可以上升下降,以适应铝型材高度的变化。上下钳口采用侧夹型,采用直线导轨导向,钳口装置升降由油缸驱动完成。

图2 双牵引机组成Fig.2 Composition of double-traction machine

2.2 双牵引机的技术优点

(1)双牵引机提高生产效率,达到连续挤压的目的。单牵引机一般采用直流电机驱动通过夹料装置在轨道上的链条作来回往返动作,当单牵引机夹料走到最后端时,松开所夹料,从最末端移动到最前端,再重新夹料。双牵引机采用接力式交接料的方式,并采用带辊轮的小车结构,轮式小车沿一固定轨道滑行。当双牵引中的一台牵引机夹第一根料走到最后端时,另一台牵引机就可以夹第二根料了,大大节约了时间。采用双牵引机可以提高生产效率,不停机锯切,达到连续挤压的目的。

(2)双牵引机采用无线以太网(WLAN)的方法传递数据。单牵引机最早采用的是划出线数据传送方式,这种方式不够可靠,有时候接触不上会导致停机。后来又采用过红外数据传送方式,但对安装精度要求高,现场不易安装。目前,双牵引机采用分布站的控制方式,牵引机之间、牵引机和主PLC之间采用无线以太网(WLAN)。无线以太网(WLAN)具有协议标准化、小型灵活、成本低、抗干扰性强、高带宽、数据传输率高等优点。采用无线以太网(WLAN)的方法传递数据后,扩大了设备的控制范围和距离,长达10公里的数据传输足以满足一般工厂内的无限监控。经过现场应用,使用效果效果良好。

采用无线以太网(WLAN)的方法传递数据解决了长行程设备布线难的问题。应用无线以太网技术不仅节省了大量电线、电缆,降低了系统的安装难度,减少了硬件投资,而且其组网方便灵活,新增设备入网方便快捷,便于以后的系统扩容。设备维护人员可以用带有无线网络的电脑在工厂任意位置访问网络,监控维护设备,十分便捷。

(3)双牵引机消除牵引机辊轮在轨道交接处的震动。为了消除牵引机辊轮在轨道交接处的震动,双牵引机轨道交接处采用交错的连接形式,即一节导轨的轨道伸入到另外一节中,从而连接得更紧密。原先单牵引机轨道不交接,所以牵引机在走到交界处时有震动,牵引机又夹着型材,所以牵引机的震动会在型材上产生震动波纹,影响型材质量。

(4)带飞锯的副牵引机提高了生产效率。牵引机上的锯有两种工作方式:一种是在挤压制品停止的情况下,切断挤压制品,锯装置本身不移动只有锯片锯切以;二是与牵引机同步的情况下,锯装置也一起移动(一边移动一边锯切叫飞锯),切断挤压制品,处于跟随状态。切断后,牵引机把切断的制品放到同步辊道上(不同步就会擦伤制品),而开始回程。此时锯要继续一段时间牵引制品,直至牵引机到位再次夹住制品;飞锯此时松开制品返回原始位置。大大提高了生产效率。

飞锯、牵引机、辊道实现三同步,在控制上有一定难度,在设计、调试上都要做很多细致的工作。

(5)双牵引的其他优点。双牵引装置采用交流电机驱动,易于工厂使用和维护。单牵引机采用直流调速电机驱动,维护成本高。双牵引采用同步带传输牵引机运动,传动稳定可靠。单牵引采用钢丝绳传动,不时有打滑显现。

3 气-水雾联合淬火冷却装置

3.1 气-水雾联合淬火冷却装置的结构特点

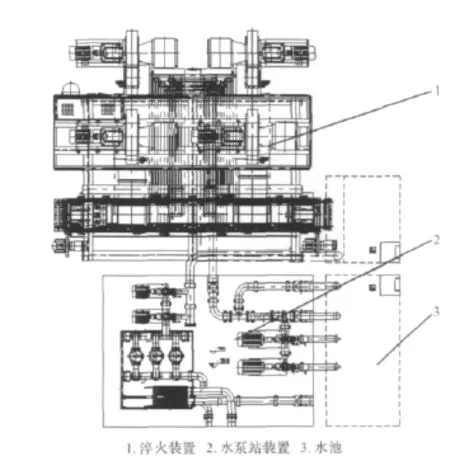

气-水雾联合淬火冷却装置的组成如图3所示。联合冷却装置分为三部分,第一部分是风和水联合冷却的区域,第二部分是风冷却区域,第三部分是风冷却区域。

第一个冷却区域长4 m,冷却装置由上冷却罩和下冷却风道组成,上冷却罩由电机减速机驱动,通过齿轮齿条传动驱动上冷却罩升降,在第一次挤压时牵引机通过后落下,直到连续挤压停止才升起。下冷却风道一个,与风机相连,其中设有耐温600℃的支撑辊,支撑辊可升降,适应不同厚度的铝型材。

图3 气-水雾联合淬火冷却装置Fig.3 Air-water quenching cooling device

上冷却罩长度4 m,冷却罩风嘴包括上部三个风嘴和左右风嘴,上冷却罩由大功率风机供风,在风道上安装有电动挡板,可以调整风嘴的风量;风机采用变频器控制,控制风嘴风量的大小。

下风道长度4m,冷却罩的风嘴为三个依次布置,也由大功率风机供风,在风道上安装有电动挡板,可以调整风嘴的风量,风机也采用变频器控制,控制下风嘴风量的大小。

所有风嘴交错排布,并和出料方向成一角度,使整个强风向出料方向流出,以顺利带走热量。冷却通道内设有保护风嘴的装置。风冷系统可以提供接近高达300 W/m2K的热传导系数。

在风嘴的间隙,排布雾化冷却水嘴;喷嘴沿型材截面方向均匀排布,整个水冷装置在全长上分为两个3 m的冷却区域。

在淬火装置两边,设有挡水挡板,在水雾冷却时落下,在风冷时自动抬起。

第一段淬火装置两端均设有风刀,以防止水冷时水雾溢出。

第一段淬火装置后,上下安装有液压支撑辊轮,防止铝型材淬火时上下弯曲,在淬火装置内部,左右由人工安装支撑辊轮,防止铝型材淬火时左右弯曲,此辊轮可根据铝型材宽度调整。

第二、三冷却区域分别长2 m,只进行空气空却,其结构布置和控制方式与第一冷却区域基本相同。

淬火装置内部的辊子可以升降,并承受600℃的高温。

此冷却装置还具有驻波过水冷却功能。过水冷却由水墙来形成,铝型材完全浸入水中。淬火装置的两端各设有风墙,使空冷与水淬之间形成了一个平稳的过渡区,防止铝型材表面色斑的产生。水泵站中的水位和水温可实现自动控制。

3.2 气-水雾联合淬火冷却装置的技术优点

(1)气-水雾联合淬火冷却装置是一种新装置。利用材料对淬火温度不敏感的特性,充分利用挤压产生的余热,从而免去了建淬火炉的投资、缩短了工艺流程,同时,提高了劳动生产率。具有明显的经济、实用价值。

(2)气-水雾联合淬火冷却装置除了冷却、淬火之外,对控制挤压制品变形、保护挤压制品的表面质量做了很多工作。对于截面较大的型材,利用了铝的良好导热性,采用了快速冷却的方法,以降低截面温度场分布不均的问题,减少了淬火后的型材变形。在从空气进入水冷淬火装置的过程中,淬火装置的两端各设有风墙,使空冷与水淬之间形成了一个平稳的过渡区,防止铝型材表面色斑的产生。

(3)气-水雾联合淬火冷却装置在每个冷却区域内沿长度方向一条线上的水嘴,均由一个电磁比例阀控制水嘴的流量,以适应不同截面和厚度的铝型材。水雾装置的喷嘴流量通过气动比例阀实现无级调整,并且调整后的优化数据可以在专家数据库中存储与读取,读取后,喷嘴可自动按相应数据调整好流量。

4 6 MN在线拉伸矫直机

4.1 在线拉伸矫直机的结构特点

6 MN拉伸矫直机用扭拧和张力矫直来消除挤压制品的变形及内应力,使制品平直并提高其屈服极限。移动头是由钢板焊成的车体,车体上有轮子,可在机架导轨上运动。车体上装有旋转头和液压系统,旋转头扭拧角度为±30°。尾架是由钢板焊成的车体及液压系统组成。车体上有四个轮子由液压马达驱动在机架导轨上运动。机架分移动头用机架和尾架用机架两大部分。机架由钢板组焊而成,机架上面有导轨。钳口分为拉型材的平钳口和拉管棒的V形钳口两种型式。钳口带有可更换芯棒的装置。

4.2 拉伸矫直机的技术优点

(1)拉伸机路轨下方设置有可以升降的辊子。在拉伸时辊子升起,使铝型材和过桥的皮带脱离,保护过桥的皮带。在拉伸时将型材用辊子支撑起来,使型材不会因为过长而导致产生弯曲,拉伸后的型材性能均匀。

(2)采用WCS位置编码系统的编码器检测尾架的位置。拉伸矫直机具有拉伸力、拉伸率的实时显示,尾架可以自动根据铝型材的长度调整位置,在设定铝型材长度、初始屈服力和拉伸率后,拉伸头可以按照设定的铝型材长度、初始屈服力和拉伸率进行自动拉伸程序。

(3)拉伸矫直机控制系统采用比例阀控制。比例阀能满足拉伸矫直机控制的要求。锯片进给也采用比例控制系统,使机构能实现动作快捷,启动和停止时平稳且停位准确。

5 结束语

60 MN铝挤压机辅机采用双牵引机提高生产效率,达到连续挤压的目的;采用无线以太网(WLAN)的方法传递数据;消除牵引机辊轮在轨道交接处的震动;带飞锯的副牵引机提高了生产效率等等。气-水雾联合淬火冷却装置提高了劳动生产率;保护挤压制品的表面质量;并有特有的专家数据库。拉伸矫直机特设升降辊;WCS位置编码系统编码器检测尾架的位置;比例阀控制等。60 MN铝挤压机辅机在设计中采用的这些新技术在实际安装调试过程中节约了时间,提高了设备精度,极大的提高了生产率,降低了生产成本,提高了产品质量,因此产生了非常好的效益。

[1]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2]刘静安,谢建新.大型铝合金型材挤压技术与工模具优化设计[M].北京:冶金工业出版社,2003.

[3]张君,韩炳涛,李正利,等.大型无缝铝管材固定针挤压工艺研究[J].重型机械,2012(3):41-46.

[4]王祝堂.铝合金及其加工手册[M].长沙:中南大学出版社,1989.

[5]重有色金属材料加工手册编写组.重有色金属材料加工手册[M].北京:冶金工业出版社,1980.