泰钢200 mm×1 600 mm不锈钢板坯连铸机

2013-05-31王文学

雷 华,时 喆,王文学

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.日照钢铁有限公司,山东 日照 276806)

0 前言

由中国重型机械研究院股份公司为山东泰钢钢铁集团有限公司设计的200 mm×1 600 mm不锈钢板坯连铸机及其关键技术均是中国重型机械研究院股份公司自行开发研制,并拥有自主知识产权。在研发过程中,充分考虑了不锈钢凝固特性和高温性能以及不锈钢对浇钢工艺和连铸机设备的要求,分析了不锈钢连铸机应具有的设备特点和控制要求以及各项工艺技术对不锈钢连铸坯质量的影响。

1 泰钢连铸机特点及产品性能

1.1 主要钢种性能

泰钢浇铸主要钢种性能及连铸机主要特点见表1、表2。

表1 泰钢浇铸不锈钢的高温力学性能特点Tab.1 Performance of stainless steel at high temperature

表2 泰钢不锈钢连铸机的特点Tab.2 Cgaracteristics of stainless steel continuous caster

1.2 泰钢主要不锈钢特点

(1)泰钢不锈钢中合金元素主要含Cr、Ni等,在高温下主要生成Cr2O3、Al2O3等高熔点夹杂物,因此选用直弧型连铸机;

(2)不锈钢高温强度相对较低,特别是铁素体和马氏体不锈钢,见表1和表3[1-2];

(3)奥氏体与铁素体不锈钢差别较大,对连铸机辊列设计提出了新的要求。要求铸坯两相区鼓肚应变与不对弧应变(辊子错位应变)之和最小。

表3 泰钢浇铸不锈钢的的变形抗力Tab.3 Deformation resistance of stainless steel casted in Taisteel

1.3 辊列和机型设计

采用连续弯曲、连续矫直曲线,使得铸坯通过弯曲区和矫直区时其曲率均匀变化,应变速率低。因此将铸坯变形速度严格控制在 10-4~10-3mm/s,甚至更小,可以有效地控制铸坯在900~1 300℃时弯曲、矫直拉坯过程中产生的热脆性。该设备工艺有利于在连铸过程中钢液中夹杂物的上浮,改善铸坯中夹杂物向内弧聚集问题,同时保证在矫直时铸坯的应变速率最低,剪切力理论上降低到几乎为零,降低矫直段的工作负荷,延长连铸机寿命[3]。更主要的是避免在弯曲、矫直过程中内弧引起的微裂纹等铸坯质量问题,提高铸坯的成材率。

2 连铸机主要设备功能和工艺参数

2.1 回转台结构

由于不锈钢钢水中高熔点物质较多,钢水粘度较大,降低了钢水的可浇性。同时泰钢的钢包容量较小,仅仅为90 t,温降较快,因此由于温度的关系,长水口容易结瘤冻死,经常需要吹氧,而且考虑浇铸末期容易出现返钢。

采用成熟可靠的碟式回转台,单臂独立升降,方便操作。同时具有独立钢包加盖结构功能,减少钢水在浇注过程中的温降,保证了不锈钢浇铸的连续性和可靠性,有利于夹杂的上浮和铸坯质量的提高。

2.2 中间包结构

大包内钢水注入到中间包后,容易形成湍流和卷渣,特别是对于不锈钢,钢水中高熔点物质较多,钢水粘度大,必须保证钢水中的夹杂物在进入结晶器前上浮到中间包保护渣附近被保护渣吸收和同化。

因此必须优化中间包,设计大容量深熔池的中间包并增加控流装置。泰钢中间包的正常浇钢液位为1 000 mm深,设有挡渣墙和挡渣坝,以延长钢液在中间包内的停留时间,通过水模和水模计算平均停留时间约为814 s,足以保证钢水中的夹杂物上浮。另外保证更换大包时,中包钢液面不至于降低太多,防止旋涡卷渣,保证进入结晶器的钢水和浇铸的铸坯的纯净度。

2.3 结晶器控流装置的选用

泰钢对于结晶器液面选用涡流传感器检测液面,电动缸控制中间包塞棒启闭机构,可以防止结晶器保护渣不均匀流入、避免产生裂纹、炉渣条痕等表面缺陷。同时防止液面上的夹杂物卷入铸坯,避免在铸坯内部产生夹杂缺陷。同时对于结晶器浸入式水口的选择,由于不锈钢钢水中合金元素在高温下容易被氧化形成高熔点物质,浸入式水口容易堵塞。考虑以上因素,对泰钢结晶器浸入式水口通过数学和物理模拟计算,优化了浸入式水口直径和侧开口角度等相关尺寸,最终解决了由于铸坯宽且宽度变化范围大所造成的钢水冲击,窄边坯壳冲刷以及液面结壳等问题。

2.4 结晶器结构设计

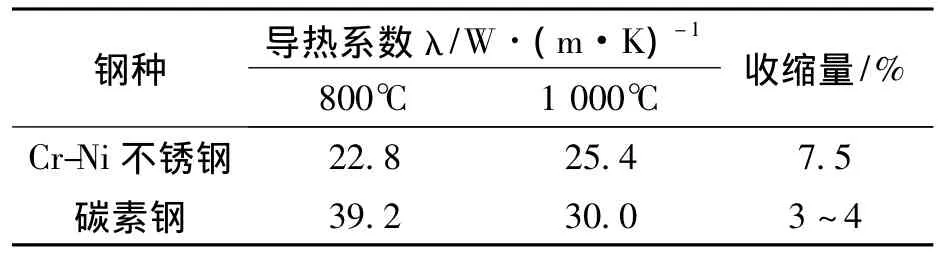

结晶器的设计主要是冷却制度的设计,保证铸坯出结晶器有足够的厚度和外形尺寸以及良好的表面质量。由于不锈钢的导热系数比碳素钢小,但凝固收缩量比碳素钢大(表4),因此结晶器的冷却建议采用弱冷,以获得坯壳的均匀冷却。对于完全奥氏体或铁素体不锈钢,弱冷可以改善冷却的不均匀性造成的不均匀收缩,防止纵裂纹以及漏钢事故。

表4 不锈钢和碳钢的特性比较Tab.4 Properties of stainless steel and carbon steel

(1)结晶器铜板水缝设计要充分考虑不锈钢的弱冷要求。根据不锈钢的传热特性,利用fluent软件对铜板进行温度场分析,满足结晶器弱冷条件,同时保证铜板使用过程中表面温度不能超过铜板二次结晶温度以及保证使用过程铜板的强度。泰钢在浇铸220(200)mm×1 600 mm、304和201不锈钢时,铸坯表面几乎没有表面凹陷和裂纹,振痕深度在1 mm左右,大幅度降低了铸坯的修磨量。

(2)由于各种类型的不锈钢在凝固过程中晶粒生长和微观结构不一样,坯壳收缩比例和坯壳强度差异较大,结晶器调宽装置须选用能够灵活调整开口度和锥度的液压远程调宽调锥结晶器,可以在线和离线进行调节,而且闭环自锁保证锥度稳定在±0.2 mm,以便适应不同不锈钢的浇铸要求,保证铸坯和铜板之间传热的稳定性。

2.5 结晶器漏钢预报系统的选用

不锈钢连铸漏钢后,由于钢种粘性大,难以处理,对设备的破坏程度较大,处理成本较高,因此选用漏钢预报系统更有必要。采用自主研发的漏钢预报系统,即在结晶器铜板上埋设三排热电偶,根据铜板该区域温度变化的特征数据进行分析、处理,发出相应的漏钢的轻、重报警,减少粘结性漏钢事故。实现实时监控,显示结晶器铜板温度场分布、热流分布,进行漏钢预警、报警,大大提高了作业率和生产效率。

2.6 结晶器液压振动技术

如304不锈钢在连铸过程中铸坯多出现表面凹陷、深振痕以及当振痕较深时就发展成为横向裂纹等表面缺陷。由于其不容易被氧化,即使0.2 mm的凹陷和深振痕都很难在轧制中消除。因此采用能够实现高频率低振幅/非正弦的结晶器液压振动可以适当减小负滑脱时间,降低保护渣消耗,改善铸坯表面质量。

为了适应不锈钢连铸,振动导向采用无摩擦导向技术,能够在很长的时间内保持较高的精度,高频率振动时运动平稳。可实现非正弦振动,在线调整振幅、振频以及各种振动波型,从而获得最佳振动效果,提高了连铸机拉速和铸坯表面质量。表5为泰钢浇钢记录与铸坯检验结果。

表5 泰钢钢铁连铸机振动参数和铸坯质量Tab.5 Oscillation parameters and slab quality of continuous caster

2.7 二冷区相关技术

由不锈钢的凝固特性知道,合金元素以及[S]、[P]对不锈钢的凝固组织有很大的影响。有害的溶质元素如[S]、[P]等在δ相中的扩散速度和溶解度比γ相中大100倍,因此γ相显微偏析严重,加大了钢的裂纹敏感性[1-3],如奥氏体不锈钢在浇铸过程中铸坯易出现表面纹以及中心裂纹。对于铁素体不锈钢采用合理的电磁搅拌和较强收缩辊缝或动态轻压下技术可改善[S]、[P]、[C]、[Mn]等元素的聚集,减轻中心偏析和疏松,提高铸坯内部质量。

(1)二冷电磁搅拌对铸坯内部质量的改善至关重要。泰钢不锈钢连铸机在1号扇形段上安装了辊式电磁搅拌器,以细化晶粒,改善铸坯凝固组织,减少中心疏松和偏析。该厂在浇铸409L不锈钢时初次使用电磁搅拌,铸坯样品经低倍检验后,中心疏松和中心偏心均由2级提高到1级,中心等轴晶率也由23.5%提高到35%,大大地改善了铸坯的内部质量。

(2)动态轻压下技术对不锈钢至关重要,由于不锈钢中合金成分复杂,在选份结晶器的连铸过程中[S]、[P]、[C]、[Mn]等合金元素大部分分布在铸坯中心部位。泰钢自从采用了该技术后铸坯中心质量得到了改善。

2.8 火焰切割机及除尘装置的选用

泰钢选用不锈钢连铸出坯火焰切割机,为了保证切割速度和切割的割缝平整性,必须向切口喷撒铁粉,以提高切割效率。

由于切割时产生的烟尘配备了除尘净化设施给予处理,采用封闭式切割保证除尘效果良好,从而避免了污染环境。

3 结束语

分析泰钢不锈钢连铸机的设计过程可知,严谨和周密的考虑是非常重要的。

泰钢200 mm×1 600 mm不锈钢连铸机最近几个月生产的不锈钢连铸坯表面及内部质量良好。因此不锈钢连铸生产过程不仅需要优化的工艺、规范的操作进行生产,更重要的是要有成熟可靠的连铸设备以及先进的控制技术作为保障。

[1]陆世英,张廷凯,杨长强,等.不锈钢[M].北京:原子能出版社,1998.381-401.

[2]王文学,杨拉道,王 雨,等.马氏体不锈钢的高温性能与铸坯表面质量的关系[J].钢铁,2008,(42)9:72-75.

[3]刘明延,李 平,栾兴家,等.板坯连铸机设计与计算[M].北京:机械工业出版社,1990.