阀门防腐衬里注塑成型工艺研究及应用

2011-01-13吴百中

吴百中

(温州职业技术学院 机械工程系,浙江 温州 325035)

阀门防腐衬里注塑成型工艺研究及应用

吴百中

(温州职业技术学院 机械工程系,浙江 温州 325035)

氟塑料衬里阀门是国内广泛应用的耐腐阀门,但其衬里采用的是模压烧结成型工艺,存在较多缺陷。阀门防腐衬里采用注塑成型工艺可解决这一问题。该工艺可大大缩短成型加工周期,降低能耗,减轻劳动强度,提高成品率和防腐性能。

阀门防腐;衬里;注塑成型

0 引 言

石油化工工业中广泛应用的阀门防腐,通常是在钢制阀体内表面和阀瓣等零件外表面蔽覆一层防腐衬里——氟塑料,使金属材料与强腐蚀性介质隔绝[1]。这样可避免氟塑料强度低、难以承受介质高压力作用的缺陷,又可解决钢制阀门零件不耐腐蚀的问题。衬里阀门符合国家节能降耗的产业导向,因而得到迅速的发展。目前,国内氟塑料衬里阀门的衬里基本采用模压烧结成型工艺,但该工艺存在以下缺陷:工艺流程及模具结构复杂,由于采用活塞式的模压方式,动静模配合间隙大,模腔高压难以形成,且容易产生跑料;阀门零件预热和模压后烧结时间长,温度难以控制,能源消耗大,成品率低,成型后衬里内表面不够光滑;成型过程机械化、自动化程度低,人工劳动强度大。因此,生产能力受到局限,不能适应市场的需求。而国外在20世纪60年代后期阀门防腐衬里就开始探索采用注塑成型工艺代替模压烧结成型工艺,进口阀门防腐衬里成型基本采用注塑工艺。本文着重探讨阀门防腐衬里注塑成型工艺,以期推动国内相关技术的发展。

1 适合注塑成型的阀门防腐衬里材料选择

目前,广泛用于阀门防腐衬里的氟塑料有PTFE、PCTFE、PFA、FEP、PVDF等,虽然各种衬里氟塑料都有较强的耐酸、耐碱特性,但其粘流温度和熔体粘度差异较大,成型加工温度范围不同。采用注塑成型的衬里材料必须具有较大的成型加工温度范围及合适的粘流温度和熔体粘度。如PTFE因熔体粘度较大,不适合注塑成型。因此,需对多种防腐衬里材料进行物性分析和试验,筛选出适合注塑成型工艺的衬里材料。本文主要以FEP(聚全氟乙丙烯)作为防腐材料为例,介绍阀门防腐衬里注塑成型工艺。

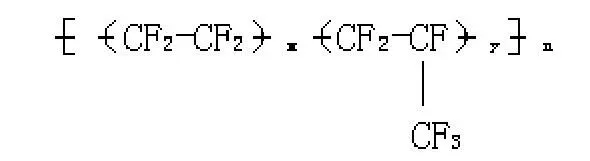

FEP是四氟乙烯和六氟丙烯的共聚物,又称氟塑料46,其成分通常是四氟乙烯占83%,六氟丙烯占17%。FEP是完全氟化的聚合物,其结构形式为:

FEP在300℃左右时的熔体粘度>100 Pa·s,比相同熔融指数的聚乙烯高一些,因而适合注射方法成型。不同直径阀门防腐衬里厚度推荐值见表1。

表1 不同直径阀门防腐衬里厚度推荐值

FEP虽然适合注塑成型工艺,但仍存在着注塑过程热、稳定性差、易导致衬里层开裂等缺点。为了克服这些缺点,可对原材料进行分子结构均匀性的调整,控制相对分子质量的分布,树脂的烘烤,水蒸汽处理或加入中性盐、碱式盐等,使羧基脱羧转化稳定的-C F2 H的端基及严格控制成型加工条件达到改性的目的。

2 阀门防腐衬里注塑成型工艺流程

在氟塑料衬里阀门的生产制造中,确定合适的衬里原料后,需要制订合理的氟塑料成型工艺。衬里注塑成型工艺流程包括衬里原料的烘干预塑或必要的改性处理、阀门零件的表面处理、注塑工艺参数的确定(包括注塑温度、注射压力和速度、保压时间等)。阀门防腐衬里注塑成型工艺流程如图1所示。

(1)按图纸要求加工待衬里的阀门零件,清理零件内腔毛刺、污渍,酸洗处理晾干(通常采用25%~30%盐酸)。为了解决阀门零件与衬里材料在热胀冷缩过程中因伸缩率不同而产生剥离,阀体等零件应在注塑前进行预热处理,预热均衡温度为100~120℃左右。

图1 阀门防腐衬里注塑成型工艺流程

(2)调节注塑机各工步的工艺参数,如注塑温度、注射压力、预塑背压、预塑速度、注塑速度、保压时间、保压压力、冷却时间等。注塑温度须控制在物料的熔融温度与分解温度之内,不宜过高,否则会导致物料热分解。常用氟塑料衬里注塑温度见表2。表2中的FEP的注射压力通常为40~70 MPa,保压压力为30~40 MPa。

表2 常用氟塑料衬里注塑温度

(3)确定注塑温度和压力后,仍需调节好适当的注塑速度。FEP在注射过程中如速度过快会产生过高的摩擦力和剪切力,致使物料分解表面粘度降低,溶体粘度变小,因而出现溶体破碎,导致产品表面粗糙,产生裂纹、气孔、银纹、暗斑、烧焦等缺陷。

(4)严格控制各种氟塑料在预塑过程中的塑化温度和压力。如塑化时间过短,可能出现氟塑料未成型就已分解交联的现象;反之,则会使固化脱模的时间延长,影响生产效率。不合理的塑化温度和压力,还将导致衬里层硬度低、表面不够光滑,衬里层厚薄不均匀、熔接痕迹明显、沿注塑成型过程中氟塑料流动方向出现“鱼鳞”状规律性波纹等缺陷[2]。

3 阀门防腐衬里注塑成型模具设计

阀门防腐衬里注塑成型工艺通常可在普通注塑机上实施,即选择普通卧式注塑机作为注塑成型设备,因而衬里注塑成型模具结构可参考普通注塑模具的结构特点来设计。以球阀阀体内衬FEP衬里层注塑成型为例,阐述阀门防腐衬里注塑成型模具的设计方法和安装方式。

首先将阀体直接作为整体凹模(静模),分模面选择阀体大端面,然后根据阀体内腔形状设计型芯(凸模)。凸模结构需要拼装以便脱模,分型面选择内径变异处,且大端凸模作为动模。凸模与阀体内壁之间留出间隙,其间隙量(考虑热胀冷缩)即为衬里的厚度。上密封处设置横芯,采用手工安装和脱模。直流道设置在固定的凸模内,内流道则布置在分型面上,通常以十字形布局。内流道的截面尺寸和直流道的直径大小须根据衬里材料的溶体粘度确定。如FEP的流变性在熔融状态下会随着剪切速率的增加而表面粘度下降,且随相对分子质量下降,其溶体粘度变小。因此,在阀门防腐衬里注塑成型过程中应适当提高物料的温度,同时增大内流道的截面尺寸和直流道的通径。阀门防腐衬里注塑成型模具结构如图2所示。

图2 阀门防腐衬里注塑成型模具结构

模具安装时,先将静凸模、横芯安装在凹模(阀体)内,然后通过压板、固定板将阀体整体安装在定模板上;动模通过固定支架安装在动模板上,动静模之间设置导向和合模缓冲装置;装模在注塑前要准确调整好模芯与阀体间的配合位置,以防错位导致衬里层壁厚不均匀、裸铁等缺陷。阀门防腐衬里注塑成型模具安装方式如图3所示。

4 提高阀门防腐衬里质量的工艺措施

(1)严格控制注塑成型的工艺参数。因不同阀门衬里成分及品质要求各异,其注塑成型的工艺参数控制也各有差异,因而工艺参数需要在生产实践中通过多次反复试验,做好跟踪记录,逐步制订出符合企业实际应用的工艺规程[3]。

(2)通过阀体零件表面的工艺性结构处理,提高防腐衬里层和阀体内表面附着力及解决热胀冷缩变形一致性等问题。在衬里注塑前,对受衬面进行去毛刺、清除油污等净化处理,并修磨平整,使阀门零件受衬面质量达到国家标准G B8923—1988《涂装前钢材表面锈蚀等级和除锈等级》[4]中规定的S t2级。为了增强衬里材料与阀门零件之间的附着力,可通过切削加工的方法,在阀体等零件受衬面开设燕尾槽或倒锥孔,或加工出T形槽、螺纹沟槽等,利用材料间互相镶嵌增加衬里层与基体的结合强度,防止衬里层脱壳[5]。同时将阀门零件受衬面内部转角处的棱角锐边倒钝,防止衬里层被锐角刺破或因应力集中而变形开裂。建议内圆角R>2 mm,外圆角R>3 mm。阀门防腐受衬面加工工艺槽如图4所示。

图3 阀门防腐衬里注塑成型模具安装方式

图4 阀门防腐受衬面加工工艺槽

5 结束语

阀门防腐衬里注塑成型工艺的开发和实际生产的应用,克服了模压成型工艺烧结时间长、温度难以控制、能源消耗大、成品率低,且成型后衬里内表面不够光滑等缺陷。一般对一副阀门零件注塑成型所需时间大概为5 min左右(相当于模压烧结成型时间的1/4),单件阀门衬里注塑成型周期比模压烧结成型缩短60%以上,能耗降低50%以上。阀门防腐衬里采用注塑成型工艺,可大大缩短成型成功周期,提高生产效率,降低能耗明显,减轻劳动强度,提高成品率和防腐性能。

[1] 胡远银,赵建军,杨辉. 衬氟塑料阀门设计若干问题探讨[ J ] .阀门,2007 (3 ):5-8.

[2] 李文科,刘建瑞,任晓峰,等. 衬塑泵在化工流程中的应用研究与发展[ J ] .水泵技术,2007 (2 ):26-28,31 .

[3] 胡远银,许定舜,刘丽芬,等. 新型氟塑料衬里蝶阀设计、制造与工艺[ J ] . 全面腐蚀控制,2010 (5 ) :53 -61 .

[4] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 中华人民共和国国家标准G B8923 —1988 涂装前钢材表面锈蚀等级和除锈等级[S].北京: 中国标准出版社,2002.

[5] 胡远银,彭庆武. 聚全氟乙丙烯塑料性能与阀门衬里工艺[J].阀门,2009(4):24-25.

Research and Application on Injection Molding Technology of Valve Anti-corrosion Lining

WU Baizhong

(Mechanical Engineering Department, Wenzhou Vocational & Technical College, Wenzhou,325035, China)

Fluor plastics lining valves are widely used as corrosion-resistant valves in China, but the lining technology of them - the molded sintering has many problems, which can be solved by the injection molding technology of valve anti-corrosion lining. It can greatly shorten the molding process, decrease energy consumption, reduce labor intensity and improve the yield and corrosion resistance.

Valve anti-corrosion; Lining; Injection molding

T Q320.67+2

A

1671-4326(2011)02-0056-04

2011-03-14

吴百中(1963—),男,浙江温州人,温州职业技术学院机械工程系副教授.

南秀蓉]