清香型压池酒工艺控制的实践研究

2024-05-03王秋月汪正峰吕辉辉钟文韬

王秋月,汪正峰,陈 存,孙 齐,吕辉辉,谭 航,董 频,钟文韬

(劲牌有限公司酿造总厂枫林酒厂,湖北阳新 435204)

传统酿酒生产夏季环境温度高,物料温度难以满足工艺要求,影响发酵环节微生物正常的生长代谢,容易出现“掉排”,严重影响出酒质量,通常会停产,待到秋季气温降低后再开始生产。这种夏季停产模式减少了投粮和出酒量,增加了生产成本。

劲牌公司枫林酒厂采用固态法白酒机械化酿酒工艺,彻底摆脱了传统酿酒工艺“怕冷怕热”以及夏季易掉排停产的弊病,基本实现全年连续生产。但是,固态法机械化酿酒生产所用设备种类多、数量大,设备连续稳定运行是保证产酒质量的前提。受部分设备停机检修、员工春节集体放假等影响,存在临时中断生产的情况,出现压池酒生产的现象。

压池酒酒醅在槽车内发酵时间延长,停产期间发酵间通风散热不良,以及酵母菌衰亡增加酒醅中的蛋白质含量,原酒正丙醇升高。正丙醇含量过高(超过高级醇总量的20 %)会给酒体带来不良口味,并且易导致“上头”[1],影响产酒质量;发酵时间延长,酒醅中乙醇挥发损失增加,产酯时间延长,酯化反应消耗乙醇增加,出酒量减少。此外,发酵期延长,酵母菌衰亡加剧,各类产酸菌活跃生酸多,酒醅酸度升高,压池酒醅蒸酒后的酒糟活性差,复产使用压池酒配糟出酒乙醛高。压池酒生产除了决定本轮出酒质量,其酒糟质量以及复产工艺控制得当也为生产的连续和稳定打下基础。生产中通过固化粮食品种,降低熟粮水分,开嫩箱,调整配糟用量、谷壳用量、入槽车温度,重点实施发酵管理等措施可实现压池酒提质增产。强化复产发酵保温可减控出酒乙醛含量,提高复产出酒质量。

1 材料与方法

1.1 材料、试剂及仪器

1.1.1 材料

使用枫林酒厂红高粱与两糯一号糯高粱,籼稻谷壳,山泉水,桂花曲(糖化率不低于26 g/100 g,发酵率不低于33%)。

1.1.2 试剂及耗材

还原糖测定所用试剂:斐林试剂甲液:15 g硫酸铜、0.05 g 次甲基蓝,用水溶解并稀释至1000 mL;斐林试剂乙液:50 g 酒石酸钾钠、54 g 氢氧化钠、4 g 亚铁氰化钾(黄血盐),用水溶解并稀释至1000 mL;0.1%(w/v)标准葡萄糖溶液:准确称取已烘干的无水葡萄糖1 g,用水溶解,加约5 mL 浓盐酸(防腐),并用水溶液稀释至1000 mL。

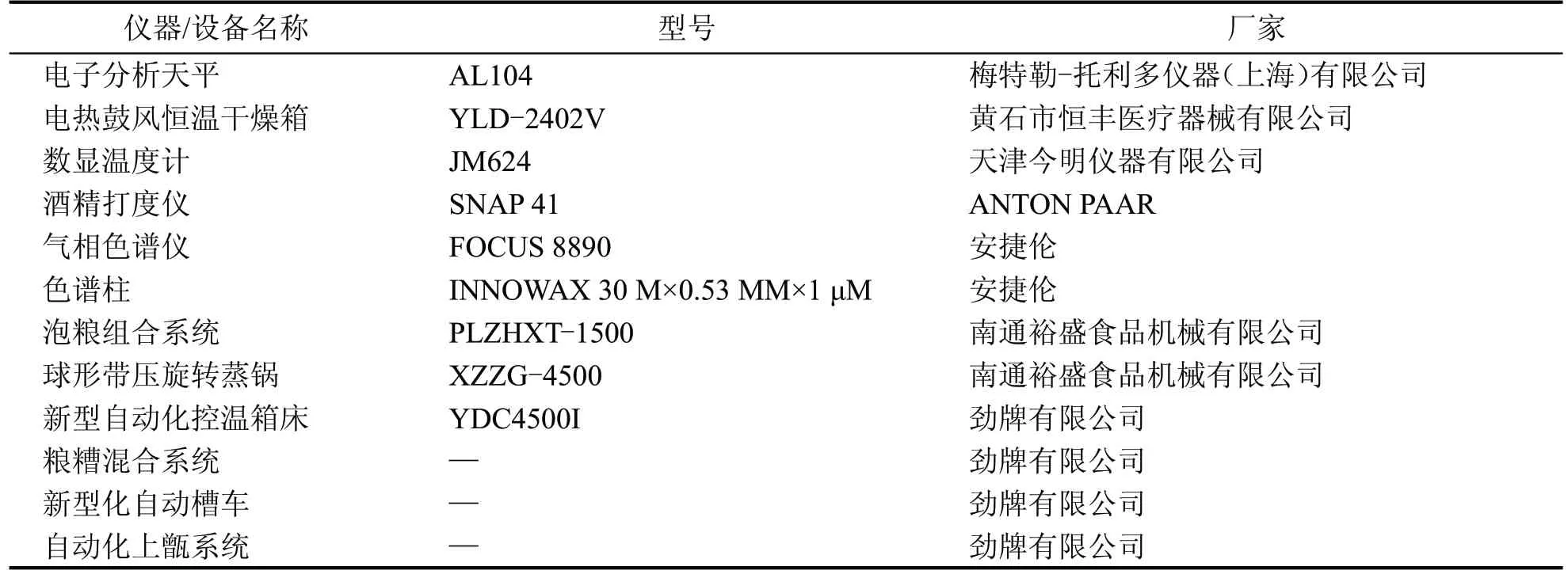

1.1.3 仪器设备

枫林酒厂酿造车间机械化酿酒用304 不锈钢材质的泡粮桶、蒸锅、摊凉机、加曲机、箱床、槽车、翻转机、酒甑、上甑机器人、冷凝器、输送板链/网链。

1.2 试验方法

选用枫林酒厂酿造车间压池酒生产批次,调整粮食品种(粳高粱和糯高粱)、熟粮水分、开箱还原糖量、入池温度、配糟用量、谷壳用量、发酵间通风控温、发酵时间,对比压池酒出酒率(折55 %vol)、正丙醇含量。物料水分检测采用烘干法,还原糖检测采用滴定法,GC分析升温程序[3]。

表2 机械化酿造主要仪器/设备[2]

2 结果与分析

压池酒和复产选用合适的高粱品种,采取必要的工艺措施保证压池酒缓慢发酵,发酵过程加强通风,促进酒醅散热,减少正丙醇产生,使原酒正丙醇含量≤1.5 g/L。同时,蒸酒后酒糟活性好,复产发酵均衡,稳定压池酒以及复产原酒质量。

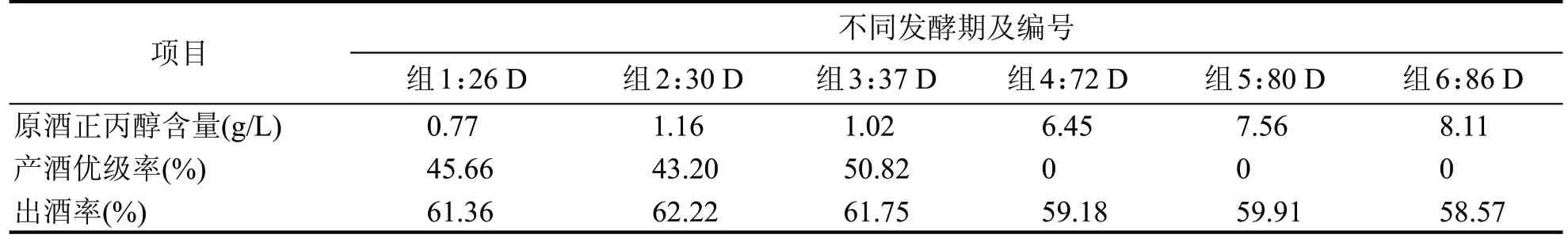

2.1 发酵期

压池酒发酵期受到客观因素影响长短不一。枫林酒厂不同发酵期实践证明,发酵期26 d、30 d、37 d,原酒正丙醇含量<1.5 g/L,其随着发酵期延长有升高趋势,产酒优级率和出酒率整体较高,变化规律不明显;发酵期72 d、80 d、86 d,原酒正丙醇含量大幅升高,远超1.5 g/L,且随着发酵期的延长正丙醇呈升高趋势,产酒优级率为0,出酒率呈下降趋势。随着压池酒发酵期的延长,酒醅中的乳酸菌增加,菌体死亡也增加了酒醅中的蛋白质含量,通过酸代谢途径和蛋白质分解途径产生的正丙醇积累,增加了原酒正丙醇含量。

2.2 粮食品种

使用粳高粱和糯高粱酿造的清香型原酒各有特点。压池酒及复产不同品种的高粱采用不同的搭配方式,出酒率、配糟质量、理化指标方面存在差异。

使用糯高粱压桶出酒率61.93 %,原酒正丙醇含量1.31 g/L,优级率57.01 %,出酒配糟酸度0.54 mmol、水分69.12 %;使用粳高粱压桶平均出酒率59.91 %,优级率39.65 %,原酒正丙醇含量为1.37 g/L,配糟酸度0.57 mmol、水分70.01%。对比两种高粱压桶,糯高粱压桶配糟酸度略低、水分低,出酒率和优级率高,原酒正丙醇含量略低。

复产使用糯高粱出酒率61.27%,原酒乙醛含量为0.48 g/L,优级率44.01 %,配糟酸度0.46 mmol、水分69.72 %;使用粳高粱出酒率60.37 %,原酒乙醛含量为0.37 g/L,优级率40.38 %,配糟酸度0.46 mmol、水分70.02 %。对比两种高粱复产,使用糯高粱复产出酒率和优级率高,理化指标乙醛高,配糟水分略低。

2.3 工艺执行

压池酒生产发酵期延长,一方面,酒醅产酸产酯期长,部分乙醇挥发、发生酯化反应等使产酒率下降;另一方面,酒醅酸酯含量大、水分高、骨力下降,酒醅散热不良,酵母菌、乳酸菌无氧发酵产生的正丙醇多,出酒后配糟质量下降、活性不足,影响复产。需要调整蒸粮参数减少熟粮水分、开嫩箱减少出箱还原糖量、降低入池温度、强化发酵醅通风散热等减缓压池酒醅发酵进程,并适当增加辅料谷壳用量提高酒醅骨力,稳定本排酒质酒率。复产前几个批次强化发酵保温,可减控产酒乙醛含量,提高复产出酒质量。

2.3.1 蒸粮

降低入池醅水分可以减缓发酵,而熟粮水分是影响入池醅水分的重要因素之一。此外,粮食若蒸煮过度外皮受损、骨力差,淀粉大量溢出成团,加曲和摊凉降温不均匀,出现花箱,发酵不均衡;反之,若粮食蒸煮不透心开口率低、糊化不彻底,淀粉利用率低,都会影响出酒,所以熟粮的水分和感官都需要控制。枫林酒厂清香型机械化酿酒生产中,整粒高粱经过泡粮后水分达到40 %左右,再放入蒸锅内经过初蒸、焖水、复蒸完成蒸粮。粮食在初蒸和复蒸环节主要是淀粉的糊化,在焖水环节进行吸水。蒸好的熟粮要求粳高粱无淀粉外溢、开口率高、水分52 %~57 %,糯高粱泫轻、干板、水分50%~54%。

表3 压池酒发酵期酒质酒率

表4 压池酒及复产不同投粮品种酒质酒率、配糟质量

2022 年压池酒生产中对初蒸、焖水、复蒸参数进行探究。压池酒用粳高粱时,初蒸0.10 MPa/40 min、60 ℃水焖水17 min,复蒸0.04 MPa/40 min 较适宜,熟粮水分53.06 %,感官柔熟透心,表皮干爽,原酒正丙醇含量1.16 g/L、优级率44.52 %、出酒率59.76 %。提高初蒸压力0.01 MPa、降低焖水温度5 ℃、延长焖水时间5 min,熟粮水分提高0.57 %,原酒正丙醇含量下降0.34 g/L、优级率下降21.43%、出酒率下降0.72 %;提高初蒸压力0.01 MPa、延长焖水时间5 min、延长复蒸时间10 min,熟粮水分提高1.13 %,熟粮淀粉外溢、表皮欠干爽,原酒正丙醇含量下降0.11 g/L,优级率下降24.80 %,出酒率下降0.68 %。压池酒使用糯高粱时,初蒸0.03~0.04 MPa/20~40 min、53 ℃水焖水4 min 30 s~5 min、复蒸0.03 MPa/30~40 min 较适宜,熟粮水分51.46%,感官柔熟透心、泫轻、干板,原酒正丙醇含量1.16~1.2 g/L、优级率43.20%~47.87%、出酒率61.38 %~62.22 %。延长焖水时间4 min 26 s、缩短复蒸时间15~25 min,熟粮水分提高0.63%,感官泫丝稍长,欠干板,原酒正丙醇含量升高0.46~0.50 g/L,优级率下降35.50 %~40.17 %,出酒率下降0.80%~1.64%。

2.3.2 糖化培菌

降低入池醅还原糖量可以减缓发酵,枫林酒厂清香型机械化酿酒生产中,熟粮经过摊凉降温后加曲,再通过移动设备输送进入箱床进行糖化培菌。糖化培菌是酒曲中微生物扩大培养的过程。在充足的营养物质(淀粉),以及适宜的温度、水分、氧等条件下,微生物(主要是酒曲中的根霉和酵母,也包括细菌)快速繁殖代谢,产生一定量发酵所需的酶,并将淀粉转化成可发酵的还原糖。固态法清香型酒是复式发酵,发酵初期也有一定的糖化作用,故糖化培菌环节产生的酶、还原糖并非越多越好,微生物量也并非越多越好(过多意味着淀粉的过度消耗和浪费)。糖化后的糖化醅要求粳高粱有汗露,不沾手、手捏无硬心,鼻闻有曲香,口尝有淡甜味,还原糖1.0~5.0 g/100 g;糯高粱松散、有光泽、略有汗露,手捏无粉心硬心,鼻闻略有曲香,口尝有淡甜味,还原糖0.5~5.0 g/100 g。

枫林酒厂对压池酒生产中入箱温度、糖化时间、开箱温度、开箱还原糖量等参数进行探究。压池酒用粳高粱时,入箱温度24.5 ℃,糖化24.3 h,开箱温度37 ℃,开箱还原糖1.57 g/100 g 较适宜。提高入箱温度或延长糖化时间,开箱糖化醅温度提高至42~43 ℃,还原糖提高至2.5~3.5 g/100 g,甜味明显,出酒优级率下降至0,出酒率下降至55 %~58%。压池酒使用糯高粱时,入箱温度26.05 ℃,糖化25.48 h,开箱温度36.58 ℃,还原糖1.56 g/100 g较适宜。提高入箱温度至28 ℃,糖化时间缩短0.5 h,开箱糖化醅温度提高2.42 ℃,还原糖含量提高1.19 g/100 g,口尝大甜味,出酒优级率下降43.28 %,出酒率提高0.42 %。

表5 压池酒不同蒸粮参数对应的酒质酒率

2.3.3 入池条件

适当降低入池温度、增加配糟用量降低槽车内酒醅淀粉浓度、减少谷壳用量降低酒醅氧含量可以减缓发酵。入池是控制发酵酒醅起始温度、淀粉浓度、氧含量为发酵做准备,枫林酒厂清香型机械化酿酒生产发酵容器为2 m3的槽车,开箱糖化醅拌入谷壳与初步降温后的酒糟进行混合,再对混合后的物料进行降温入槽车,使用料位计控制单个槽车物料量,并控制单批次入槽车个数以控制配糟用量及淀粉浓度。入槽车要求物料温度控制在10~16 ℃,粮糟配比1∶(1.65~2.4)。

枫林酒厂对压池酒生产中入池温度、配糟用量、谷壳用量等参数进行探究。入池温度13~14.5 ℃,粮糟配比1∶2.2,30 t 粮谷壳用量1500 kg 时原酒正丙醇含量1.04 g/L,优级率24.62 %,出酒率60.54%,整体较好。在入池温度10~14.5 ℃、粮糟比1∶(1.9~2.2)、谷壳用量1100~1500 kg 范围内,随着入池温度升高、用糟量增加和谷壳用量的增加,原酒正丙醇含量变化规律不明显,出酒率呈升高趋势。

2.3.4 发酵间管理

发酵是产热过程,枫林酒厂通过管理发酵间门、调整发酵间风机使用时间来促进空气流通,控制发酵间环境温度和通风。通风可以避免局部高温影响散热,但是过度通风又会增加酒精挥发造成损失。实践证明,每日开启风机4 h 有利于降低压池酒原酒正丙醇含量,提高优级率和出酒率。

2.3.5 复产出酒乙醛含量控制

乙醛是乙醇的前体物质,发酵正常时残留在酒醅中的含量极低。实践表明,清香型压池酒生产,复产后发酵环境温度低,初期3~7 个生产批次出酒乙醛升高约1 倍,部分出酒乙醛超过0.75 g/L,醛味露头,影响产酒质量。入池之前提高发酵环境温度至22~24 ℃,槽车表面盖帆布保温,出酒乙醛降至0.75 g/L以下。

表6 压池酒不同糖化培菌参数对应的酒质酒率

表7 压池酒不同入池参数的酒质酒率

表8 压池酒不同发酵间管理的酒质酒率

3 结论

发酵期方面,随着压池酒发酵期的延长,酒醅中的乳酸菌增加,菌体死亡也增加了酒醅中的蛋白质含量,通过酸代谢途径和蛋白质分解途径产生的正丙醇积累,增加原酒正丙醇含量。对比不同发酵期的正丙醇含量和产酒质量,压池酒发酵期控制在26~37 d时产酒质量较高。

投粮品种方面,压池酒及复产使用不同的投粮品种搭配方式,在出酒率、配糟质量、理化指标方面存在差异。对比两种高粱压桶,糯高粱压桶配糟酸度略低、水分低,原酒正丙醇含量略低,出酒质量高;对比两种高粱复产,复产使用糯高粱出酒质量高,理化指标乙醛高,配糟水分略低。压池酒及复产使用糯高粱出酒质量较高。

工艺执行方面,控制初蒸压力和时间、缩短焖水时间、适当降低熟粮水分(熟粮水分粳高粱53%左右、糯高粱51.5 %左右);降低入箱温度、延长糖化时间,降低开箱温度和还原糖含量至1.5 g/100 g左右;增加配糟用量(粮糟比为1∶2.2),配合提高入池温度(13~14.5 ℃)和增加谷壳用量(30 t 粮用谷壳1500 kg 左右);控制发酵间温度在22 ℃左右,每日通风4 h,可以有效控制原酒正丙醇含量,提高压池酒质量。复产入池之前提高发酵环境温度至22~24 ℃,槽车表面盖帆布保温,出酒乙醛降至0.75 g/L以下,可提高复产出酒质量。