塔式蒸馏过程中乙醇与风味物质变化规律研究

2024-05-03杨家平石应国孙云权

李 庆,刘 勇*,杨家平,石应国,孙云权

(1.四川轻化工大学自动化与信息工程学院,四川宜宾 644000;2.人工智能四川省重点实验室,四川宜宾 644000;3.泸州智通自动化设备有限公司,四川泸州 646000;4.劲牌有限公司,湖北黄石 435000;5.复旦大学工程与应用技术研究院,上海 200433)

中国白酒作为世界六大蒸馏酒之一,具有悠久的历史和独特的风格。由于工艺的不同,形成了以浓香型、酱香型和清香型为代表的不同香型风格[1],而各类酒的风味物质含量也有所差异,从而使它们呈现出独特的香气风格和特征。

白酒主要由乙醇和水构成,其中98 %~99 %为乙醇-水溶液,1 %~2 %则由各种微量物质组成。然而,这些微量物质恰恰决定了白酒的香型风味[2]。小曲清香白酒酒体柔和、醇甜爽净、清香纯正[3],香气以乙酸乙酯为主导,具有清雅、舒适、协调的复合芳香,深受现代年轻人的喜爱。

塔式蒸馏设备采用底部设有网状支撑面分体式甑桶,它可以将整个酒醅由下而上分成层状结构,使得不同层的酒液可以进行分离蒸馏。在每个甑桶的边缘,预留了压缩空气冷凝器安装孔,方便分层取酒,探究流酒过程中各层基酒的变化规律。

本研究利用气相色谱法(GC)检测塔式蒸馏过程中甑桶内部各层各馏段基酒的风味物质含量,以期找到蒸馏过程中乙醇及风味物质在时间和空间上的变化规律。

1 材料与方法

1.1 材料、试剂及仪器

原料:同一批次的小曲清香型白酒固态发酵糯高粱酒醅,劲牌有限公司枫林酒厂。

试剂及耗材:AT.Lzp-930 mm 毛细管柱(柱长25 m,内径0.32 mm,膜厚1.00 μm),中科院兰州化学物理研究所;乙醛、乙缩醛、乙酸乙酯、甲醇、正丙醇、异戊醇、异丁醇、正丁醇、仲丁醇、乳酸乙酯(纯度均≥98 %),上海安谱实验科技股份有限公司。

仪器设备:LZZT-TS-1 塔式蒸馏设备,泸州智通自动化设备有限公司;LZZT-ln-1 压缩空气冷凝器,泸州智通自动化设备有限公司;LZZT-ZJ-2 智能摘酒设备,泸州智通自动化设备有限公司;Agilent7820A 气相色谱仪,安捷伦科技(中国)有限公司;DMA35 手持式密度计,安东帕(上海)商贸有限公司。

1.2 试验方法

1.2.1 样品处理

每次取样结束后,使用手持式密度计检测酒的酒精度,并对样品进行编号。随后将样品集中移送至气相色谱实验室进行风味物质含量的检测。

1.2.2 实验方法

采用20 cm 高度的分体式甑桶,打开蒸汽后人工上甑,分体式甑桶至下而上堆叠放置,上甑结束后每层甑桶上安装阀门开关和压缩空气冷凝器。分6 层、7 层、8 层、9 层在0.2 t/h 的蒸汽流量下进行塔式蒸馏实验。取样方式为开始流酒时,每隔15 min 在出酒口和各层压缩空气冷凝器出酒口进行取样(10~12 mL),用手持式密度计检测酒样酒精度后再进行气相色谱法检测。实验安装如图1所示。

图1 塔式蒸馏每层甑桶取样口分布

1.2.3 分析检测

定量分析[4]:气相色谱条件:以氮气为载气,柱流量0.8 mL/min,分流比20∶1;各种气体流量:氮气为25 mL/min、空气为400 mL/min、氢气为30 mL/min;升温程序:起始温度为65 ℃并保持4.6 min,以25 ℃/min 降至40 ℃,保持5 min,再以5 ℃/min升至100 ℃,保持13 min。

1.2.4 数据处理

使用Excel 和Origin2023 对酒样的风味物质含量进行统计、分析、归一化处理和相关性分析,并通过可视化工具绘制散点图、折线图、柱状图等,分析醅层间风味物质的变化规律。

2 结果与分析

2.1 摘酒口蒸馏过程中乙醇及风味物质变化

2.1.1 摘酒口蒸馏过程中乙醇浓度变化

智能摘酒设备安装在摘酒口,可以监测流酒过程中基酒的酒精度。从图2 可以看出,开始流酒时酒精度会有小幅度波动,后呈现稳定期,最后急速下降。当分体式甑桶总层数从6 层增加到9 层时,虽然流酒时间也随之增加,但最高浓度差距不大。这是因为随着甑桶层数的增加,上醅量也在不断增加,基酒量也会随之增加,在相同流速下会增加流酒时间。

图2 塔式蒸馏6层、7层、8层、9层摘酒口流酒过程中酒精度变化

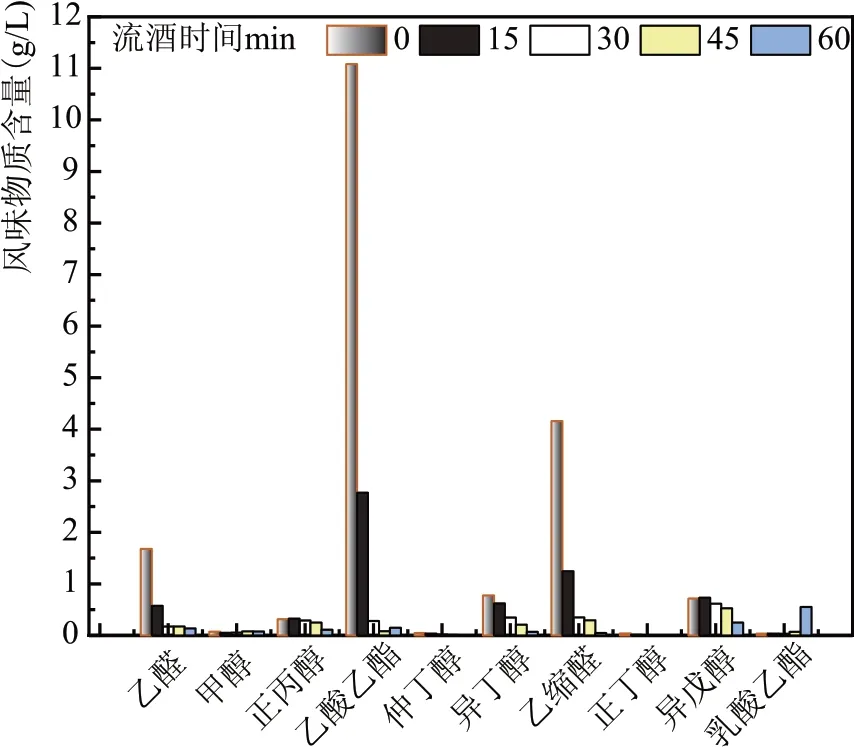

图3 塔式蒸馏摘酒口流酒过程中风味物质的变化

2.1.2 摘酒口蒸馏过程中风味物质的变化

乙醛、乙酸乙酯、乙缩醛在蒸馏过程中集中于头酒流出,含量随着流酒时间的延长急速降低,异戊醇、异丁醇、正丙醇含量含量缓慢下降,只有乳酸乙酯是随着流酒时间的延长不断升高。乙醛、乙酸乙酯、乙缩醛沸点低,且易溶于乙醇,所以集中在头酒阶段随着高浓度的乙醇一起馏出;乳酸乙酯沸点高、分子极性大,且易溶于水,蒸馏后期乙醇浓度低,尾酒中水占比大,因此乳酸乙酯在尾酒中不断升高[5]。

2.2 甑桶内部蒸馏过程中乙醇及风味物质变化

2.2.1 风味物质与酒精度的相关性分析

采用Origin2023 分别对6 层、7 层、8 层、9 层塔式蒸馏分层分馏段的酒样数据进行归一化处理,对酒样酒度与风味物质进行相关性分析,可以看出正丙醇、异戊醇和酒精度具有高度正相关性;乙酸乙酯、乙缩醛、正丁醇与乙醛具有高度正相关性;异丁醇、异戊醇、仲丁醇与正丙醇具有高度正相关性,且随着上甑层数由6 层增加到9 层,各风味物质之间的相关性更加明显。

2.2.2 蒸馏过程中各层各馏段酒精度变化

从图5 可以看出,乙醇浓度在每一层都呈不断下降的趋势,而同一时间乙醇的浓度呈从底层到顶层不断上升的趋势。说明在固态蒸馏过程中,在加热蒸汽的作用下,酒醅中的乙醇组分被蒸汽带动向上运动,遇到上层的冷醅层冷凝下来,由于蒸汽不断地传递热量,乙醇又继续汽化向上升,再遇到冷醅层,又被冷凝下来。如此不断地以“汽化冷凝再汽化”的模式使乙醇蒸汽进行浓缩而达到浓缩、提取的目的,以此将酒精含量4%vol左右的发酵酒醅分离浓缩成酒精含量为60 %vol~80 %vol 的高度白酒[6]。

2.2.3 蒸馏过程中各层各馏段风味物质变化

2.2.3.1 蒸馏过程中醛类物质含量变化

醛能够增强白酒的特性,促进酒的放香,并使白酒净爽、微甜,还能促进老熟反应,加快白酒的陈酿。白酒中的乙醛不仅对饮用者的身体健康存在潜在危害,而且是引起醛杂味的主要组分之一,对白酒品质具有重要影响[7]。从图6(a)可以看出,流酒过程中乙醛含量在每一层都大体呈不断下降的趋势,在流酒开始时刻,高浓度区集中在顶层,在流酒开始阶段馏出,故头酒中乙醛含量较高。从图6(b)可以看出,乙缩醛在蒸馏过程中主要集中在流酒开始阶段馏出,在开始流酒时,一层至四层的乙缩醛含量几乎为零,说明一层至四层在不断升温的过程中,乙缩醛被蒸汽不断向顶层浓缩富集,符合乙缩醛沸点低、易溶于乙醇的物理特性,五层至九层中的乙缩醛含量随着层数升高不断上升,最高达到了0.38 g/L。随着时间延长,其在每一层中的含量不断下降,在流酒后半段消失不见。

2.2.3.2 蒸馏过程中酯类物质含量变化

白酒的微量成分中,酯类物质占据最大比例,对于其香味有着非常重要的作用,多呈现果香,可在不同程度上增加酒的香气[8]。对于小曲清香型白酒来说,乙酸乙酯作为它的主体香味物质,对风味影响非常显著。从图7(a)可以看出从一层到九层乙酸乙酯含量不断升高,最高达到了3.3 g/L,且随着流酒时间的延长,乙酸乙酯的含量不断下降。

酯类之中的乳酸乙酯也是十分重要的风味物质,乳酸乙酯具有沸点高、分子极性大、易溶于水的特点。从图7(b)中可以看出,在开始流酒时,低层的乙醇基本被浓缩富集到高层,水蒸气比重大,故流酒开始时乳酸乙酯的高浓度区在三层左右,随着流酒的进行,高层酒醅温度不断升高,乙醇浓度不断下降,乳酸乙酯在高层的含量不断升高。

2.2.3.3 蒸馏过程中醇类物质含量变化

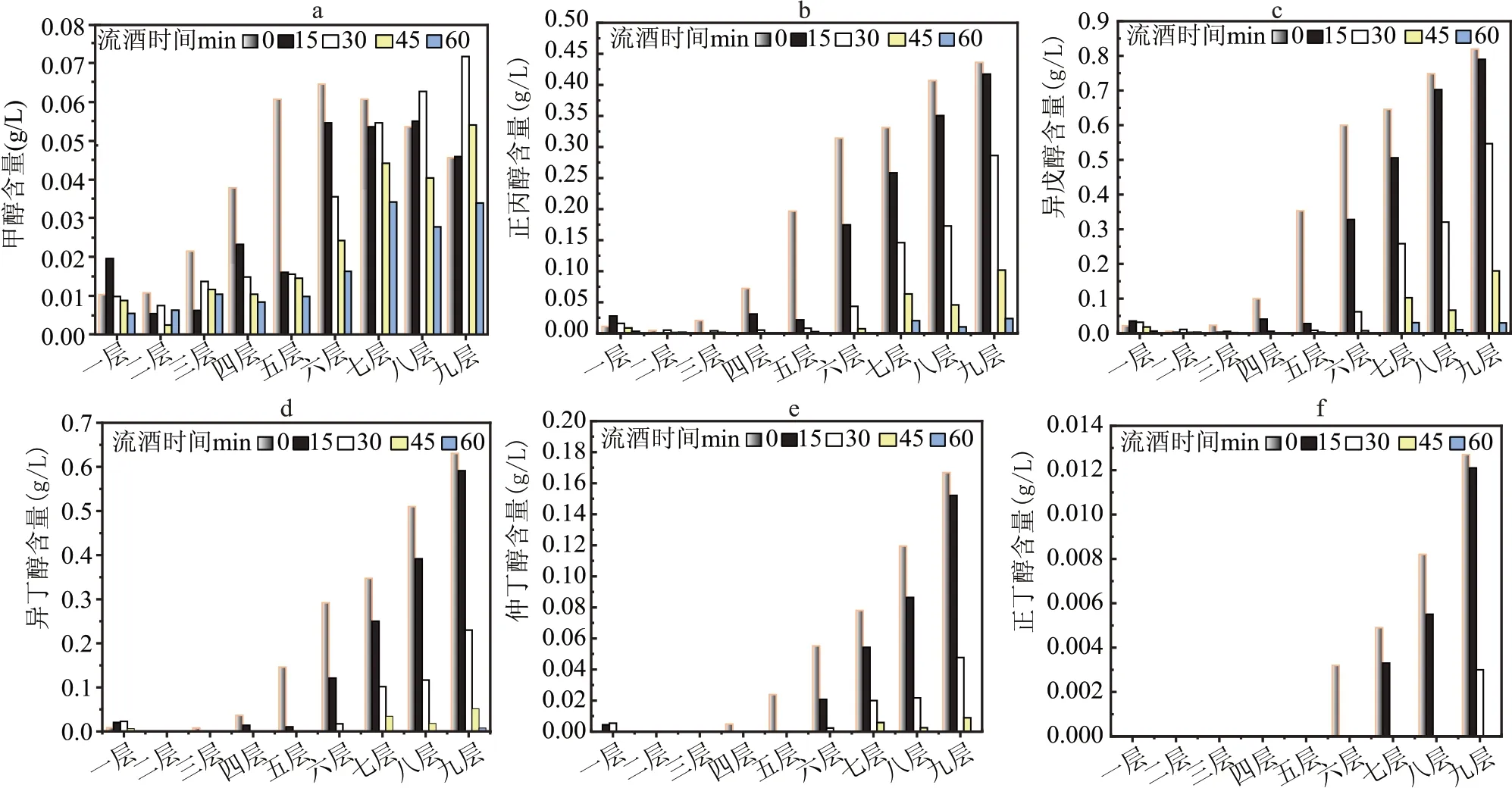

白酒中甲醇是毒性较强的一种物质,一般含量不超过0.1 g/L[9]。图8(a)是蒸馏过程中甲醇的含量变化,可以看出甲醇在白酒蒸馏过程中从一层到九层呈现不断上升的趋势,且随着流酒进行,甲醇含量在一层至七层不断降低,在八层、九层呈现先上升再降低的趋势。在蒸馏过程中始终低于0.1 g/L,符合白酒健康标准。

图8 蒸馏过程中醇类风味物质含量变化

其他高级醇,例如异丁醇、仲丁醇、正丁醇、正丙醇、异戊醇等均和乙醇在蒸馏过程中的变化趋势一致,如图8(b)—图8(f)所示。

3 结论

塔式蒸馏过程中,乙醇在蒸汽和上层冷醅的作用下不断“汽化—冷凝—汽化”,不断向顶层富集,造成底层乙醇浓度低、顶层浓度高,随着流酒的进行,每层的乙醇浓度不断降低。风味物质方面,醛类物质均集中于流酒前期馏出,但区别在于流酒过程中乙醛在每层之间变化不大,而乙缩醛底层(一层至四层)的含量几乎为零;酯类物质中乙酸乙酯和乳酸乙酯呈现完全相反的变化规律,随着流酒进行,乙酸乙酯含量不断下降,乳酸乙酯含量不断上升;醇类物质中甲醇含量从一层到九层呈不断上升的趋势,且随着流酒进行,甲醇含量在一层至七层不断降低,在八层、九层呈现先上升再降低的趋势,其他高级醇均与乙醇的变化规律一致。