响应面法优化蜡质芽孢杆菌低产正丙醇发酵工艺

2018-10-16赵兴秀赵长青

唐 浪,舒 梨,赵兴秀,赵长青

(四川理工学院生物工程学院,四川自贡 643000)

正丙醇作为白酒发酵过程中的高沸点副产物,是白酒中的一种香气物质[1],也是白酒中苦味的主要来源之一[2],其含量过高不但影响白酒的品质,还会影响人体神经系统[3]。我国国标GB/T 10343-2002《食用酒精》中对其在食用酒精中的含量做了规定(≤100 mg/L)[4]。如何降低食用酒精中正丙醇的含量,提高食用酒精质量,是制酒行业不可避免的问题,极具研究意义。

傅其军等[5]研究了食用酒精的酒度和生产过程中精馏塔底温与正丙醇含量的关系,并在生产中做出了相应优化。谢文华[6]研究了正丙醇的性质和来源,并通过调整发酵液组成、优化提取工艺等方法降低食用酒精中正丙醇的含量,提高了食用酒精质量。罗惠波等[7]采用模拟固态发酵的方法,通过减少水用量、加糠量以及投粮量,增大加曲量,可降低白酒中正丙醇含量。张翠英等[8]把低产正丙醇优势酿酒酵母工程菌应用在小曲酒的酿造中,达到了降低小曲酒中正丙醇含量的目的。可见,目前相关领域研究主要体现在白酒生产设备改进、发酵工艺优化以及优选酿酒酵母等方面。而将优势功能芽孢杆菌应用至白酒发酵以降低白酒中正丙醇含量的研究,则鲜有报道。

针对这一领域研究的不足,本课题组在之前的试验中从浓香型白酒酿酒大曲和糟醅中分离出了低产正丙醇的功能芽孢杆菌—蜡质芽孢杆菌(Bacilluscereus)[9]。在这一基础上,本研究通过单因素实验和响应面法对该B.cereus发酵工艺参数进行优化,以期进一步降低B.cereus发酵过程中产生的正丙醇含量,为将B.cereus应用至浓香型白酒传统酿造工艺提供依据。

1 材料与方法

1.1 材料与仪器

蜡质芽孢杆菌(B.cereus)本实验室分离和保存,用于苏氨酸液体发酵;乙酸丁酯、正丙醇 色谱纯,天津市光复精细化工所;无水乙醇 优级纯,成都市科隆化学品有限公司;蛋白胨酵母膏、琼脂、巴豆酸 分析纯,成都市科隆化学品有限公司。

Agilent 7890A型气相色谱仪 美国Agilent公司;DPH-9272型电热恒温培养箱 上海慧泰仪器制造有限公司。

1.2 实验方法

1.2.1 培养基的配制 LB(Luria-Bertani)固体培养基[10]:蛋白胨10 g,酵母膏5 g,氯化钠10 g,琼脂15 g,蒸馏水1000 mL,pH7.0,121 ℃灭菌20 min;

种子培养基:LB液体培养基:蛋白胨10 g,酵母膏5 g,氯化钠10 g,蒸馏水1000 mL,pH7.0,121 ℃灭菌20 min;

苏氨酸液体发酵培养基[11]:葡萄糖30 g,酵母膏1 g,氯化钠6 g,巴豆酸2 g,苏氨酸2.5 g,蒸馏水1000 mL,115 ℃灭菌30 min。

1.2.2 种子液的制备 将保存于斜面培养基中的B.cereus取出,接种于LB固体培养基上进行平板划线,置于37 ℃培养箱中倒置培养24 h,以此操作纯化3次,并接种斜面于4 ℃保存。将菌株从斜面上取一环至100 mL已灭菌的种子培养基中,置于37 ℃、150 r/min摇床中培养,后将其菌落数稀释为107CFU/mL,作为种子液备用。

1.2.3 单因素实验

1.2.3.1 发酵时间对发酵液中正丙醇含量的影响 将苏氨酸液体发酵培养基的初始pH调为8.0,按5%接种量接入种子液,150 r/min摇床培养,于37 ℃下分别发酵24、36、48、60、72 h。发酵结束后,测定发酵液中正丙醇含量。

1.2.3.2 接种量对发酵液中正丙醇含量的影响 将苏氨酸液体发酵培养基的初始pH调为8.0,分别按1%、2.5%、5%、7.5%、10%接种量接入种子液,150 r/min摇床培养,于37 ℃下发酵36 h。发酵结束后,测定发酵液中正丙醇含量。

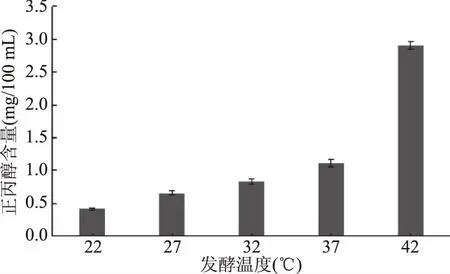

1.2.3.3 发酵温度对发酵液中正丙醇含量的影响 将苏氨酸液体发酵培养基的初始pH调为8.0,按5%接种量接入种子液,150 r/min摇床培养,分别于22、27、32、37、42 ℃下发酵36 h。发酵结束后,测定发酵液中正丙醇含量。

1.2.3.4 发酵液初始pH对发酵液中正丙醇含量的影响 将苏氨酸液体发酵培养基的初始pH分别调为5.0、6.0、7.0、8.0、9.0,按5%接种量接入种子液,150 r/min摇床培养,于32 ℃下发酵36 h。发酵结束后,测定发酵液中正丙醇含量。

1.2.4 响应面试验设计 在单因素实验的基础上,选取发酵时间(A)、接种量(B)、发酵温度(C)和发酵液初始pH(D)作为响应变量,以正丙醇含量为响应值,采用Box-Behnken试验设计方法,试验因素水平设计见表1[12-14]。

表1 响应面试验因素与水平Table 1 Factors and levels of response surface test

1.2.5 正丙醇的测定方法 色谱条件:色谱柱为DB-WAX(60.0 m×0.25 mm×0.25 μm)毛细管色谱柱,进样口温度210 ℃,检测器温度230 ℃;柱箱升温程序:起始40 ℃,保持1 min,6 ℃/min升至180 ℃保持2 min,10 ℃/min升至220 ℃,保持5 min,运行时间35 min;载气:N2,N2∶H2=80∶20,载气流量:5 mL/min,载气压力:0.08 MPa,进样量1 μL。

标准溶液的配制:分别准确吸取乙酸丁酯、正丙醇色谱纯标准试剂2 mL于100 mL容量瓶中,用体积分数为50%的乙醇(超纯水稀释无水乙醇得到)定容至100 mL,体积分数为2%。准确吸取体积分数为2%的各标准溶液各3 mL于25 mL容量瓶,用50%乙醇溶液定容至刻度,用于建立系统模板和计算校正因子。

模板建立和校正因子的计算:根据各种物质在同一色谱柱和相同仪器条件下有确定不变的保留值,因此可以定性混合标准液中各种成分,确定其出峰顺序。取混合标准液1 μL进样色谱分析,进样2次,确定出峰顺序,定性混合标准液中各种成分。出峰顺序依次为正丙醇、乙酸丁酯(内标)。校正因子=内标物峰面积×标准物质浓度/内标物浓度/标准物质峰面积。

发酵液测定:发酵液放入高速离心机中,6000 r/min离心6 min,取上清液过0.45 μm滤膜后备用。取离心后的发酵液1.5 mL,加入体积分数为2%的标准内标物(乙酸丁酯)0.15 mL,内标物浓度为146.109 mg/100 mL。混匀后,再与f值相同条件下测定。正丙醇浓度=校正因子×正丙醇峰面积×内标物质量浓度/内标物峰面积。

1.3 数据处理

单因素实验数据处理采用美国Microsoft Corporation公司的Microsoft Excel 2010软件进行数据分析并制成柱状图;响应面试验数据处理采用美国Stat Ease公司的Design-Expert 8.0.6软件,统计差异比较采用软件中的方程显著性检验操作,通过方差分析检验(p<0.05)模型及因素的显著性。所有实验重复3次,取平均值。

2 结果与分析

2.1 校正因子

如表2所示,混合标准样品(正丙醇、乙酸丁酯)中两种成分相对标准偏差(RSD)<5%,校正因子可靠,适用于香气成分定量分析[15-17]。

表2 混合标准液的校正因子Table 2 Correction factors for the mixed standard solution

2.2 色谱分析

图1是混合标准样品(正丙醇、乙酸丁酯)的气相色谱离子流色谱图。由图1可知,两种混合标准样品的溶液离子流色谱出峰清楚,因此是可信的。

图1 混合标准溶液离子流色谱图Fig.1 Total ion current chromatogram of mixed standard solution注:1:正丙醇;2:乙酸丁酯。

2.3 单因素实验

2.3.1 发酵时间对发酵液中正丙醇含量的影响 由图2可知,随着发酵时间的延长,发酵液中正丙醇含量先降低后升高。这是因为24 h之前,发酵处于起始阶段,B.cereus在生长和增殖过程中产生了一定的正丙醇,导致正丙醇较多。24~48 h时,发酵液糖分及其它营养物质充足,B.cereus代谢良好,相应正丙醇的产生受到抑制,之前产生的正丙醇又被利用分解,正丙醇含量较低[18]。48 h之后细菌老化,营养物质缺乏,正丙醇逐渐积累。故选择发酵时间24、36和48 h作为响应面试验的优化水平。

图2 发酵时间对发酵液中正丙醇含量影响Fig.2 Effect of fermentation time on the content of n-propyl alcohol in the fermentation broth

2.3.2 接种量对发酵液中正丙醇含量的影响 由图3可知,随着接种量的增加,发酵液中正丙醇含量逐渐降低。这是因为接种量的增加使得B.cereus繁殖加快,发酵液的糖分消耗加快,加速了发酵的完成,从而避免了正丙醇的积累,所以接种量的增大有利于低产正丙醇。但是考虑到实际运用到白酒发酵时,过多接种B.cereus会严重影响白酒的口感,是不可取的[19]。故选择接种量2.5%、5%和7.5%作为响应面试验的优化水平。

图3 接种量对发酵液中正丙醇含量的影响Fig.3 Effect of inoculation amount of B. cereus on the content of n-propyl alcohol in the fermentation broth

2.3.3 发酵温度对发酵液中正丙醇含量的影响 由图4可知,随着发酵温度的升高,发酵液中正丙醇含量逐渐升高。这是因为发酵温度升高会加强蛋白质分解和促进正丙醇的生成。但是过低的发酵温度会导致B.cereus活性不足,不利于它的正常繁殖和代谢。当实际运用到白酒发酵时就会延长白酒发酵的主发酵期,还会抑制其它香味物质的产生,进而影响白酒的品质[20]。故选择发酵温度为27、32、37 ℃作为响应面试验的优化水平。

图4 发酵温度对发酵液中正丙醇含量的影响Fig.4 Effect of fermentation temperature on the content of n-propyl alcohol in the fermentation broth

2.3.4 发酵液初始pH对发酵液中正丙醇含量的影响 由图5可知,随着发酵液初始pH的升高,发酵液中正丙醇含量先降低后升高。这是因为酸性和碱性条件下B.cereus的正常代谢受到抑制,但是细菌体内产正丙醇的相关酶却还具有相当的活性,它们促进了正丙醇的产生,导致发酵液中正丙醇的积累[21]。中性条件下代谢正常,正丙醇的产生也受到抑制,发酵液中正丙醇含量较低。故选择pH为6.0、7.0和8.0作为响应面试验优化水平。

图5 发酵液初始pH对发酵液中正丙醇浓度影响Fig.5 Effect of initial pH of fermentation broth on the content of n-propyl alcohol in the fermentation broth

2.4 响应面优化

响应面试验设计及结果见表3。

表3 响应面试验设计及结果Table 3 Design and results of response surface test

将试验数据用Design-Expert软件进行多元拟合,得到了以正丙醇含量为目标函数的回归方程:Y(正丙醇含量)=0.88-0.10A+0.009B-0.018C-0.021D+0.25AB+0.005AC-0.18AD-0.033BC+0.15BD-0.22CD+0.76A2+0.52B2+0.46C2+0.61D2

响应面回归模型的方差分析见表4。

表4 正丙醇含量响应面回归模型方差分析Table 4 Variance analysis of the response surface regression model of the concentration of n-propyl alcohol

此外,显著性检验表明,对正丙醇含量的影响次序为:A(发酵时间)>D(发酵液初始pH)>C(发酵温度)>B(接种量)。另外,A发酵时间和B接种量的交互项、A发酵时间的二次项、B接种量的二次项、C发酵温度的二次项、D发酵液初始pH的二次项对正丙醇含量的影响极显著(p<0.001);A发酵时间和D发酵液初始pH的交互项、C发酵温度和D发酵液初始pH的交互项对正丙醇含量影响高度显著(p<0.01);A发酵时间、B接种量和D发酵液初始pH的交互项对正丙醇含量影响显著(p<0.05);其它因素对正丙醇含量的影响不显著(p>0.05)。

根据回归方程得到不同因子对正丙醇含量的响应面结果见图6。图6直观地给出了各个因子交互作用的响应面3D图和等高线分析图。响应面3D图曲面坡度陡峭程度越大对应两因素对发酵液中正丙醇含量的影响就越大[22]。此外,等高线形状也反映了因素之间交互作用的强弱,椭圆程度越高表示两因素交互作用越显著,反之表示交互作用不明显[23]。通过响应面陡峭程度分析发现,A(发酵时间)对正丙醇含量的影响最大,其次是D(发酵液初始pH)和C(发酵温度),B(接种量)对正丙醇含量的影响最小。通过等高线分析发现AB、AD、BD、CD交互作用对应等高线均为椭圆形,说明各因素交互作用均显著(p<0.05),进一步分析其椭圆程度,得到各因素交互对发酵液中正丙醇含量的影响程度为:AB>CD>AD>BD。与表4方差分析结果一致。

图6 各因素互交对发酵液中正丙醇含量的影响Fig.6 Effect of the intercross of various factors on the content of n-propyl alcohol in the fermentation broth

2.5 验证实验

依据建立的响应面模型,以正丙醇含量最低为优化条件,得到最优的发酵工艺条件为:发酵时间32.96 h,接种量4.92%,发酵温度32.15 ℃,发酵液初始pH7.04,得到正丙醇含量的预测值为0.69 mg/100 mL,考虑到实际操作的便捷性,将该工艺条件简化为发酵时间33 h,接种量4.9%,发酵温度32 ℃,发酵液初始pH7.0。按照该简化条件进行3次重复试验,所得发酵液中正丙醇含量为(0.70±0.0012) mg/100 mL,吻合度达到98.6%,说明该模型很好地预测了B.cereus低产正丙醇发酵工艺条件。

3 结论与讨论

依据建立的响应面模型,以正丙醇含量最低为优化条件,结合实际情况,得到最优的发酵工艺条件为:发酵时间33 h,接种量4.9%,发酵温度32 ℃,发酵液初始pH7.0,此时,发酵液中正丙醇含量为(0.70±0.0012) mg/100 mL,吻合度达到预测值的98.6%,说明该模型很好地预测了B.cereus低产正丙醇发酵工艺条件。

白酒酿造过程中功能菌影响着窖泥微生物生态功能及酒糟发酵生态,从而决定着白酒的质量和风格[24]。在浓香型白酒的酿造中,酿酒微生物群中的蜡质芽孢杆菌作为一种重要的功能菌而存在,它影响着正丙醇在内的多种香味物质的产生[25]。因此本文基于从浓香型白酒酿酒大曲中筛选出的低产正丙醇B.cereus,通过单因素实验,运用响应面法优化得到了最优发酵工艺。该发酵工艺条件下发酵液中正丙醇含量符合中国国标优级酒要求[26]。如果将该B.cereus及发酵工艺条件应用至浓香型白酒传统酿造工艺,将有利于提高浓香型白酒品质。