硫酸环境下电流强度对碳纤维表面电化学活化的影响

2024-04-25马崇攀张洋张恒高爱君王宇

马崇攀, 张洋, 张恒, 高爱君,2, 王宇*,2

( 1.北京化工大学 材料科学与工程学院,北京 100029;2.碳纤维及功能高分子教育部重点实验室,北京 100029 )

碳纤维根据原丝不同通常分为聚丙烯腈基碳纤维[1]、石油沥青基碳纤维[2]、黏胶基碳纤维[3],其中聚丙烯腈(PAN)基碳纤维因具有优异的力学性能备受各应用领域青睐[4]。特别是近年来,随着武器装备、船舶交通、航空航天和体育用品等[5-11]领域对碳纤维增强复合材料需求量的不断增加,PAN 基碳纤维行业持续发展。树脂基复合材料是碳纤维最主要的应用形式,碳纤维作为增强体起到传递应力载荷的作用,树脂基体和碳纤维间的界面结合决定了复合材料的性能,但由于碳纤维碳含量达90%以上,表面呈惰性,为了使碳纤维和树脂基体之间形成良好的界面结合,必须将碳纤维进行表面活化处理。目前碳纤维表面改性方法中关注度较高的主要包括:等离子体处理[12-15]、电化学氧化[16-20]或表面接枝[21-23]等。Yan等[22]利用表面接枝方法,在碳纤维表面沉积碳纳米管和铜,不仅提高了复合材料的界面性能,还提高了复合材料的电导率和热导率,但这种方法对碳纤维本体强度损伤较大。Hou 等[12]采用等离子体处理方法,有效提高了碳纤维与环氧树脂的界面结合能力,这种处理方法成本昂贵,不适合连续化生产。

电化学氧化因其具备工艺简单、易于控制和可连续生产等优点,是最有效的碳纤维表面改性方法之一。电化学氧化过程中使用的电解液分为碱性、酸性和中性电解液[24-28]。多年来,国内外学者针对传统电化学阳极氧化碳纤维进行了大量的研究,Yumitori 等[24]用NaOH、H2SO4溶液作为电解液对碳纤维进行电化学氧化处理,碳纤维表面氧含量随电流密度增加而迅速提高;碱性溶液处理后,环氧树脂基体与碳纤维啮合作用较强。房宽峻等[29]使用不同种类电解质对碳纤维进行电化学处理,酸性电解质条件下,电流增强,碳纤维表面活性官能团含量增多。Kainourgios 等[30]使用电化学氧化方法对碳纤维进行表面处理后,碳纤维复合材料的力学性能有所提高。传统的电化学阳极氧化法可有效改善碳纤维的表面惰性,但研究发现其也存在弊端。Sun 等[31]用数字化模拟方法建立了碳纤维在电解液中电位分布模型,电解液中碳纤维电位分布不均导致碳纤维表面氧化反应程度不可控。

以传统碳纤维作为阳极的氧化法为基础,有学者开发了非接触式阳极氧化装置,即以高惰性铂金板作为阳极,以不锈钢板作为阴极,碳纤维在电解液中通过,不接触阳极或者阴极,最终实现碳纤维表面活化。非接触式表面处理具有两个特点:第一因碳纤维不接触电极,可实现大电流氧化处理,利于碳纤维表面活化;第二在阳极板上方发生反应的碳纤维的电场环境均匀分布,碳纤维表面活化均匀性高。

本文借助非接触式阳极氧化装置,采用稀H2SO4作为碳纤维电化学氧化的电解液,改变电流强度,探索了电化学处理对碳纤维表面结构与性能的影响。

1 实验材料及方法

1.1 试样的制备

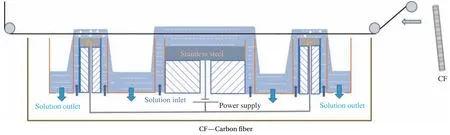

以实验室自制干湿法PAN 原丝为原料(线密度为0.794 g/m,丝束为12 K),由97.5wt%丙烯腈(AN)和2.5wt% 衣康酸(IA) 的PAN 共聚物制成。原丝依次经过230℃、240℃、255℃、265℃的梯度预氧处理,350~680℃的低温碳化处理,1 450℃的高温碳化处理,采用非接触式电化学氧化实验装置(图1),对碳纤维表面进行电化学氧化研究,处理时间保持17.7 s 不变。采用0.6wt% 的H2SO4作为电化学氧化的电解液,调节电流在0.1~0.5 A之间制备试样。

图1 非接触式电化学氧化处理装置示意图Fig.1 Schematic diagram of a non-contact electrochemical treatment unit

1.2 试样的表征

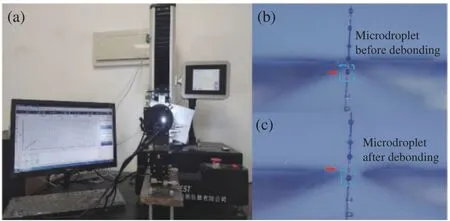

采用X 射线光电子能谱(XPS,Thermo Fisher Escalab-250,USA)测试碳纤维表面元素含量及解析官能团结构,测试前将碳纤维用去离子水超声清洗30 min。采用拉曼光谱(Raman,Renishaw RM2000,England)进行碳纤维表面化学结构表征,使用氩离子激光发射器,波长为532 nm,每次扫描曝光时间为10 s,累计扫描10 次,每个样品重复测试3 次,取平均值。采用动态接触角(Dataphysics,DCAT21,Germany) 测试处理前后碳纤维与去离子水接触角的变化,每次测试粘贴8 根碳纤维单丝,每个样品测3 组,取平均值。采用通用试验机(单丝拉力机,YG001A,太仓),依据GB/T 31290-2014[32],以10 mm/min 的十字头速度,测量单丝的拉伸强度,平行测试25 根,取平均值,拉伸测试前测定纤维的直径(光学显微镜,Olympus BX51,Japan),依据GB/T 29762-2013[33]。采用原子力显微镜(AFM,Bruker Corporation,DMFASTSCAN2-SYS,Germany) 表征碳纤维的微区粗糙度和表面形貌。将碳纤维单丝粘在硅片上,使用原子力显微镜轻敲模式,频率为1 Hz,扫描面积为2 µm×2 µm。采用复合材料评估装置(HM410,TOEI KASEI Company,Japan)对碳纤维复合材料的界面剪切强度(IFSS) 进行表征,如图2(a) 所示。具体测试步骤为:将环氧树脂(E51 型)、固化剂(甲基四氢邻苯二甲酸酐(MTHPA))和促进剂(氨乙基哌嗪)以100∶83∶1.5的质量比搅拌混合均匀,用针头蘸取少量混合树脂液体缓慢均匀地涂敷在碳纤维上,将样品放入烘箱,在130℃下固化2 h。通过设备的光学显微镜选择微滴包埋长度在45~75 µm左右的微滴,观察微滴的脱粘过程,如图2(b)和2(c)所示。记录脱粘过程中力的最大值Fm,根据下式计算碳纤维与环氧树脂的IFSS,每种样品至少取20 个有效数据计算平均值。

图2 (a) 复合材料界面评价装置;碳纤维表面树脂微滴的脱粘过程:(b) 脱粘前;(c) 脱粘后Fig.2 (a) Composite interface evaluation device; Debonding process of epoxy microdroplet on carbon fiber surface: (b) Before debonding;(c) After debonding

式中:Fm为混合树脂微滴脱粘力;L为单个树脂微滴在碳纤维单丝上固化后的长度;d为所测碳纤维单丝的直径,即πdL为碳纤维表面与固化树脂微滴的接触面积。

2 结果与讨论

2.1 电流强度对碳纤维表面化学成分和结构的影响

不同电流强度处理后碳纤维的XPS 结果如图3 所示。随着电流强度的增加,电化学活化后的碳纤维表面氧元素峰强呈现增加的趋势。同时,碳纤维表面还发现了氮与硫元素的存在。

图3 不同电流处理后碳纤维的XPS 全谱图Fig.3 XPS full spectra of carbon fiber after different current treatment

不同电流强度电化学处理后碳纤维表面O/C比如图4 所示。随电流强度增加,活化后碳纤维表面O/C 比呈增加趋势,说明电解过程生成的活性氧[O]进攻碳纤维表面的碳原子,形成了含氧碳结构。

图4 不同电流强度处理后碳纤维表面O/C 比Fig.4 Oxygen-carbon element ratio of carbon fiber treated with different current intensities

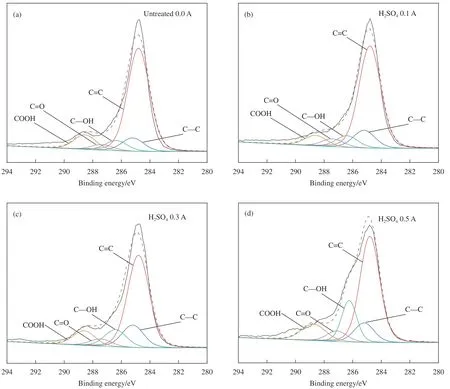

进一步采用Casa 软件对图3 中未处理、0.1 A、0.3 A 和0.5 A 处理后碳纤维的XPS 谱图的C1s 峰进行分峰拟合,图5 中284.8、285.2、285.9~286.4、287.1~287.5 和288.2~289 eV 处的峰分别代表C=C、C-C、C-OH、C=O 和O=C-O 这5 种官能团。

图5 不同电流处理后碳纤维的XPS 的C1s 分峰拟合Fig.5 C1s curves fitting for XPS of carbon fiber after different current treatment

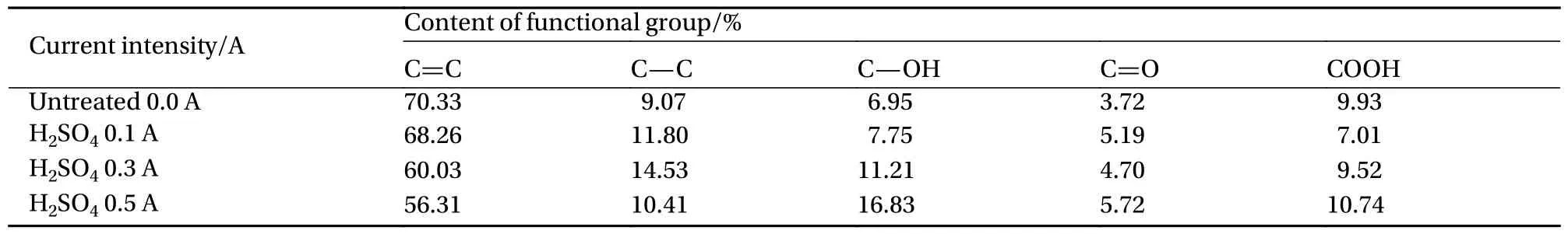

根据图5 中各峰面积计算得到表1 中碳纤维表面含碳官能团相对含量,经不同电流强度电化学处理后,碳纤维表面的5 种官能团含量存在差异。随着电流强度增加,电解液中活性氧[O]的含量不断增多,受活性[O]氧化作用,C=C 双键向C-C、C-OH、C=O、O=C-O 等基团转变[28],使碳纤维表面的C=C 键不断减少,含氧官能团总量不断增加。当电流强度为0.5 A 时,COOH 碳含量最高,达10.74%。

表1 碳纤维表面官能团含量Table 1 Surface functional group contents of carbon fibers

2.2 插层碳结构的形成

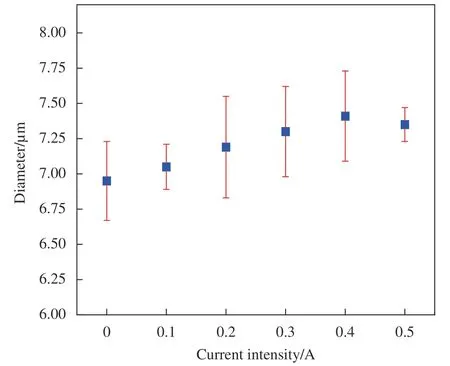

XPS 测试计算所得硫碳比(S/C 比) 随电流增加而增大(图6)。进一步对碳纤维单丝直径进行测试,发现电化学处理后碳纤维直径出现变大的现象(图7)。

图6 不同电流强度处理后的碳纤维的S/C 比Fig.6 Sulfur-carbon elemental ratio of carbon fiber treated with different current intensities

图7 碳纤维直径随电流强度变化Fig.7 Variation of carbon fiber diameter with current intensity

碳纤维胀大的原因可能是,在使用稀硫酸作为电解液对碳纤维进行电化学处理时,碳纤维因感应可视为阳极,周围富集大量阴离子。放电得。和在碳纤维碳结构的内外形成浓度差,和通过扩散和静电作用进入碳纤维碳结构层间[32],形成机制如图8 所示。

图8 硫酸溶液电化学处理碳纤维直径胀大机制示意图Fig.8 Schematic diagram of the expansion mechanism of carbon fiber diameter expansion treated by sulfuric acid solution electrochemically

2.3 电流强度对碳纤维表面碳结构和亲水性的影响

拉曼光谱是表征碳材料化学结构的有效途径。碳材料的拉曼光谱存在两个特征峰,分别是1 350 cm-1附近的D 峰和1 580 cm-1附近的G 峰,D 峰代表的是sp3杂化碳或边缘碳结构,G 峰代表的是规整sp2杂化碳结构。不同电流强度处理后的碳纤维Raman 光谱如图9(a)所示。可以看出随着电流强度的增大,D 峰和G 峰的峰高峰面积变化不显著。进一步将两特征峰进行分峰拟合,计算D 峰与G 峰的面积比,得到石墨化程度(R),R越小表明碳纤维表面碳的sp3杂化碳或边缘碳结构含量越低。从图9(b)可以看出,当电流强度升高到0.2 A 以后,阴离子对碳纤维刻蚀的能力强于活性氧[O]的进攻能力,碳纤维表面的R值降低。施加的电流强度越大,碳纤维表面的sp3杂化碳或边缘碳结构刻蚀的越强烈,因此R值随电流的增加而减小,说明碳纤维表面无序碳结构被点蚀,碳结构有序度提高[26]。

图9 不同电流强度处理后碳纤维表面拉曼光谱与石墨化程度R 值Fig.9 Raman spectra and the degree of graphitization R values of carbon fibers treated with different current intensities

碳纤维复合材料力学载荷的传递与碳纤维和树脂间的界面结合有关,碳纤维与树脂的界面结合受树脂在碳纤维表面的铺展和碳纤维在树脂中的浸润性影响。研究测试了不同电流处理后碳纤维与去离子水的动态接触角,以硫酸电解液0.4 A电流条件下的接触角测试为代表,如图10(a)所示,其他条件下接触角的测试过程与图10(a)一致,接触角结果如图10(b)所示。

图10 接触角测试(a)和不同电流强度处理后的碳纤维表面与去离子水的动态接触角(b)Fig.10 Contact angle test process (a) and dynamic contact angle between carbon fiber surface treated with different current intensities and deionized water (b)

可以看出,电流在0~0.3 A 区间时,碳纤维与去离子水的接触角大幅度降低,由89.9°降至52.2°,说明碳纤维表面极性基团含量增加显著,碳纤维表面的润湿性越来越好;电流在0.3~0.5 A 区间时,碳纤维表面极性变化幅度较小,极性官能团含量逐渐趋于饱和。

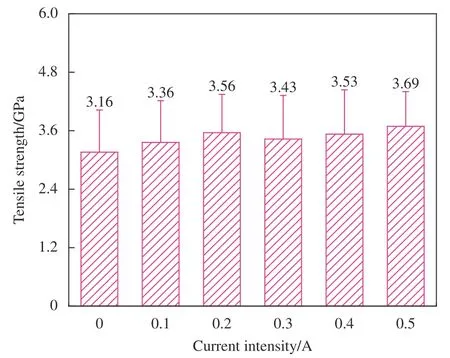

2.4 电流强度对碳纤维力学和界面性能的影响

进一步考察稀H2SO4作为电解液改变电流强度氧化碳纤维表面对其单丝拉伸强度的影响,如图11 所示,H2SO4处理后碳纤维的拉伸强度略有增加。根据格里菲斯缺陷理论,碳纤维的拉伸强度与其表面物理化学结构有关,表面缺陷越多,拉伸性能越差。电化学处理时,离子对碳纤维表面有点状刻蚀的作用,碳纤维表面的无序碳结构优先发生刻蚀,活性氧[O]活化生成的无序碳结构少于离子刻蚀去除的无序碳结构,碳纤维整体缺陷减少,拉伸强度增加,这与前面的改性后碳纤维表面的R值变小相符合。同时,和通过扩散和静电作用进入碳纤维碳结构层间,形成插层结构[34],使碳纤维碳结构片层间相互缔合,促进了碳纤维力学性能的提升。

图11 不同电流强度处理后碳纤维的拉伸强度Fig.11 Tensile strength of carbon fiber treated with different current intensities

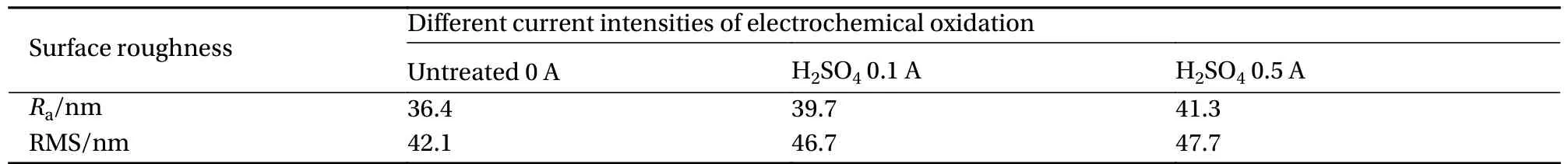

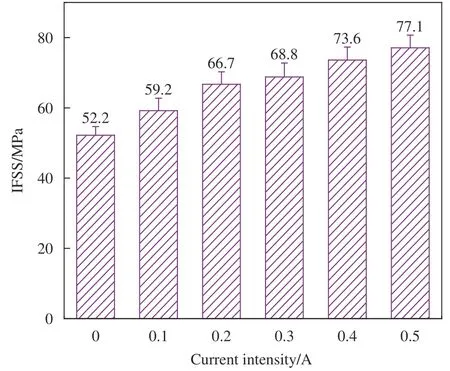

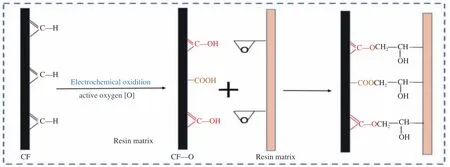

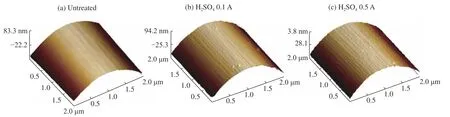

经H2SO4电化学氧化处理后碳纤维与环氧树脂E51 的IFSS 如图12 所示,未经表面活化处理的碳纤维的环氧树脂复合材料的IFSS 只有52.2 MPa。经电化学改性后,碳纤维表面可与环氧基团发生反应的羟基与羧基含量增加,反应机制如图13 所示,复合材料的IFSS 随电流强度增加呈现递增的趋势。IFSS 不仅与碳纤维表面活性官能团含量有关,还与碳纤维表面粗糙度紧密相关。表面粗糙度越高,碳纤维与树脂基体间机械锁和作用越强,IFSS 越高。图14 为经硫酸电解液表面氧化前后碳纤维的AFM 3D 高度显微图。在未处理的碳纤维表面上能够观察到少量细小沟槽,这是原丝纺丝凝固过程产生的,沟槽结构具有预氧化碳化继承性。当电流强度增加到0.1 A 时,氧化活化后的碳纤维表面部分沟槽逐渐的清晰明显,当电流强度达到0.5 A 时,纤维表面沟槽更深。表2 显示了在2 µm×2 µm 面积上对碳纤维表面粗糙度分析结果。Ra为粗糙度曲线相对于中心线的绝对值的算术平均值,RMS 是粗糙度曲线轮廓的均方根偏差。从表2 中可以看出,Ra和RMS 值随电流强度增加而增大,这是由于电流强度越高,离子刻蚀能力越强。在碳纤维表面氧化活化和物理刻蚀的共同作用下,H2SO4电化学氧化处理后IFSS 大幅提升,在0.5 A 时IFSS 达到77.1 MPa,与未处理的碳纤维相比,提高了47.70%。

表2 氧化前后碳纤维的表面粗糙度Table 2 Surface roughness of carbon fibers before and after oxidation

图12 不同电流处理后碳纤维的界面剪切强度(IFSS)Fig.12 Interfacial shear strength (IFSS) of carbon fiber treated with different current intensities

图13 碳纤维表面活性官能团与环氧树脂结合机制Fig.13 Bonding mechanism of active functional groups of carbon fiber surface and epoxy resin

图14 用硫酸电解质电化学处理前后碳纤维表面的原子力显微镜图像Fig.14 Atomic force microscopy images of carbon fiber surfaces before and after electrochemical treatment with sulfuric acid electrolyte

3 结 论

(1) 采用非接触式电化学氧化装置以稀硫酸作为电解液处理碳纤维时,碳纤维因感应可视为阳极,周围富集大量和离子,在静电与扩散作用下,和进入碳纤维内部间隙,碳纤维单丝直径略有增大。

(3) 电解产生的活性氧[O]进攻碳纤维表面碳结构,产生大量活性基团,碳纤维与去离子水的动态接触角大幅减小;随着电流增大,碳纤维表面粗糙度增加,表面羧基与羟基官能团增多,与环氧树脂E51 中环氧基团发生开环反应能力增强;在氧化活化和物理刻蚀的共同作用下,碳纤维复合材料的界面剪切强度显著提升,最高提升47.70%。