热处理木材性能改良与工艺优化研究进展

2024-04-25蒋军杜静静徐信武梅长彤

蒋军, 杜静静, 徐信武,2, 梅长彤,2

( 1.南京林业大学 材料科学与工程学院,南京 210037;2.南京林业大学 林业资源高效加工利用协同创新中心,南京 210037 )

木材作为一种可再生资源,一直以来都备受人们的青睐。随着人们资源保护和环保意识的加强,如何提高木材产品的性能、合理有效地利用木材资源,成为了科研工作者关注的焦点。热处理技术作为一种环保的木材改性技术,已逐渐被工业化应用。木材热处理通常是指在160~230℃的高温低氧环境下对木材进行改性处理。在此过程中,木材中的主要成分发生降解和重组等一系列反应。主要涉及纤维素结晶度改变、半纤维素中亲水羟基数量下降、木质素发生交联反应等[1]。因此,热处理木材尺寸稳定性及耐腐性等得到有效改善。

随着细胞壁主要成分发生不同程度的降解,木材的物理力学性能在一定程度上会出现降低的趋势。热处理过程中,可及羟基数量的减少导致木材表面润湿性降低,不利于后续的胶合和涂饰处理。热处理能显著改变木材的颜色,但在长期老化过程中,热处理木材的耐光老化性能急剧下降。这意味着仍然有必要对热处理木材进行进一步的改良以提高其综合性能。

在热处理工艺方面,传统热处理方法需要在高温环境中进行,且热处理时间相对较长,产生较大能耗,促使生产成本提升。如何在不改变热处理效果前提下,降低热处理温度或减少热处理时间以降低能耗对实际应用具有重要意义。本文主要从热处理木材性能改良和工艺优化两个方面,概述了热处理木材相关研究进展,并展望了未来的发展方向。

1 热处理木材的力学性能

1.1 热处理对木材力学性能影响

经过热处理后木材物理力学性能发生的显著变化是其细胞壁组分发生的化学变化在宏观层面的体现。木材经过热处理后,受影响较大的力学性能指标是木材的抗弯强度(MOR) 和冲击韧性。其中MOR 的下降主要归因于半纤维素和纤维素非晶区的部分降解,导致质量损失的同时造成共价键总量降低[1]。此外,Wang 等[2]采用傅里叶变换红外光谱(FTIR)结合力学分析监测木材分子的应变行为以加深对热处理木材微观力学性能的理解,其结果表明,半纤维素降解导致的纤维素微纤丝之间剪切滑移减少和微纤丝的重新取向,是造成木材韧性下降、脆性增加的主要原因[3]。然而,在温和的热处理条件下,半纤维素和纤维素无定形区降解会使纤维素微纤丝之间相互聚集、微晶尺寸增加、结晶度增加[4],同时木质素苯环之间发生缩合反应形成交联网状结构[5]。这些改变使热处理木材的刚性增加,此外,硬度和抗压强度在热处理初始阶段也呈现上升趋势[6]。

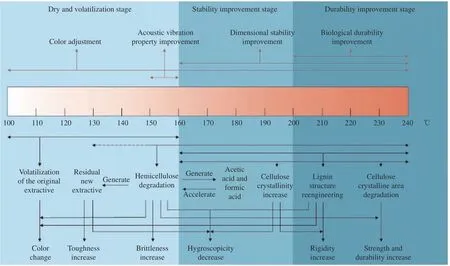

温度是影响热处理效果最重要因素之一。如图1 所示,一般200℃为热处理木材性能变化的转折点。超过此温度,纤维素开始降解,木材强度迅速下降[7]。这限制了热处理木材在木结构建筑领域的潜在应用。因此,有必要对高温热处理导致的质量损失和强度下降问题进行深入探讨,以扩大热处理木材的应用范围。

图1 木材热处理过程中细胞壁组分变化及其对木材性质的影响[3]Fig.1 Changes of cell wall components in wood during heat treatment and their effects on properties[3]

1.2 热处理木材的力学性能改良

1.2.1 浸渍-热处理联合改性

(1) 树脂浸渍处理

采用热固性树脂浸渍改善木材的物理力学性能已经得到广泛研究。树脂浸渍到木材细胞壁和细胞腔,固化后使细胞壁膨胀,增加木材密度。利用树脂对热处理木材进行浸渍改性,可补偿由细胞壁组分降解导致的木材质量损失和强度下降。Behr 等[8]用三聚氰胺树脂浸渍改性热处理木材,发现联合改性木材的硬度高于未处理木材,归因于木材密度增加及木材内形成了聚合物网络。Li等[9]用酚醛树脂(Phenolic resin,PF) 联合热处理对杉木进行改性,探究热处理和树脂浸渍对抗压强度的影响及早晚材应变分布的关系。结果表明,热处理使木材纤维变脆,降低了应力沿纤维传递的可能性,纤维容易受压而断裂[10]。但PF 能浸渍到木材细胞壁中与细胞壁聚合物发生反应,增加细胞壁的刚度和硬度,进而增加木材的抗压强度[11]。且树脂能作为应变传递的桥梁,防止应变在较低的压力下积累于早材中,提高细胞壁的刚性和延性,使应变在木材中分布更加均匀。

虽然树脂浸渍能在一定程度上提升木材的力学性能,但用于浸渍的几种常见树脂都存在固化后脆性增加的问题,例如脲醛树脂(Urea resin,UF)、PF 和三聚氰胺树脂,这往往使改性木材冲击韧性下降。张银亮等[12]利用硅溶胶增韧PF,采用原位聚合法合成硅溶胶/PF 复合改性剂,随后对杨木进行浸渍-热处理联合改性。结果表明,相比较于未处理木材,热处理木材的冲击韧性有所下降,而联合改性木材的冲击韧性则有不同程度的提升。归因于纳米SiO2自身的三维网状结构和高韧特性。利用纳米SiO2改性UF,而后与热处理联合改性木材的试验结果表明,UF 能渗透到木材细胞壁中,在增强纤维弯曲能力和韧性方面发挥作用。但温度过高会使纤维导管壁炭化及UF 硬化,对力学性能产生不利影响。而纳米SiO2的引入,可显著改善上述缺陷[13-14]。

(2) 无机粒子浸渍处理

相比较于常用的几种有机醛类树脂中存在甲醛释放等问题,无机纳米粒子是一种安全无毒、环境友好的木材改性剂。其中,常见的无机硅化物包括硅溶胶和硅酸钠等。Jiang 等[15]采用硅溶胶对经过热处理的南方松进行浸渍改性。结果表明,硅溶胶可渗透到木材中补偿热处理带来的质量损失,使木材的力学性能和尺寸稳定性有所提高。这是由于纳米尺寸的硅溶胶能够通过氢键或化学键与细胞壁聚合物发生相互作用,进而提高木材的力学性能。对木材进行浸渍-热处理联合改性的过程中,根据处理顺序的不同,有浸渍-热处理和热处理-浸渍两种工艺方式。Liu 等[16]采用热处理联合硅酸钠溶液浸渍杨木,比较了4 种处理工艺:热处理(T)、浸渍处理(J)、先浸渍后热处理(J-T)、先热处理后浸渍(T-J)下,相应改性木材之间的性能差异。结果表明,联合改性木材的冲击韧性、硬度及弹性模量较单独热处理木材均有所升高。且先浸渍后热处理工艺对热处理木材的力学性能补偿效果更好。Zhang 等[17]利用SiO2前驱体浸渍改性热处理橡胶木,分别在热处理前后利用SiO2前驱体溶液对橡胶木进行浸渍处理,以探究SiO2的力学补偿效果和作用机制。结果表明,与单独热处理木材相比,热处理- SiO2浸渍橡胶木与SiO2浸渍-热处理橡胶木的静曲强度分别增加了43.87%和20.37%,顺纹抗压强度分别增加了17.96%和33.64%。这说明两种处理工艺均能对热处理木材的力学性能起到补偿效果。对于浸渍-热处理工艺而言,SiO2相互交联并附着木材表面,能够延缓热量传递,减少由于热处理导致的木材组分降解和结构破坏程度[18]。对于热处理-浸渍工艺而言,热处理导致聚合物降解和抽提物挥发为硅溶胶的运输和沉积创造了更多可用通道和空间,有利于硅溶胶渗透并沉积在木材内部[4,15]。

1.2.2 热处理中改良方法

(1) 改变热处理介质:油热处理

热处理可以在不同的介质中进行,如水蒸气、惰性气体、油或真空条件。传热介质的不同会影响热处理木材的性能。相比较于以热空气和氮气为介质的热处理木材,油热处理木材具有更佳的尺寸稳定性和力学性能[19]。Suri 等[20]分别使用油和热空气作为加热介质对木材进行热处理,并比较其力学性能差异。结果表明,与空气介质热处理木材相比,油热处理木材密度增加,体积收缩率减小,耐磨性和抗压强度显著提升。这说明油热处理可有效改善木材物理力学性能[10]。例如,在200℃条件下,以大麻油为加热介质改性得到的欧洲山毛榉的脆性低于以热蒸汽为介质的热处理木材,且弹性模量增加[21]。He 等[22]用桐油作为加热介质缓解了由于热处理导致的木材体积收缩和质量损失的问题。并解释可能的原因是:第一,桐油有效地将木材和氧气隔绝开,减少了由氧化反应导致的热分解,进而产生相对较好的力学性能[19];第二,桐油浸渍并填充在细胞腔和细胞壁中,堵塞了木材中的孔隙通道,防止降解产物的流失;第三,桐油覆盖于细胞壁表面或渗透到细胞壁内部,增加了细胞壁的韧性。因此,选择合适的热处理介质可以减少由于细胞壁组分热降解流失导致的力学性能损失,并赋予热处理木材更好的疏水表面和尺寸稳定性[23]。但油热处理木材的含油量较高,这增加了后续对木材进行二次加工的难度,例如胶合涂饰等。此外,还会带来运输成本增加、耐火性降低[19]及在使用过程中渗油等问题。

(2) 改变热处理压力:压缩处理

木材经过热处理后一个较明显的变化就是密度降低,归因于细胞壁组分的降解,体现在木材中孔隙尺寸的增加及细胞壁中出现新的介孔[15]。而密度是决定木材强度和刚度的物质基础。湿热压缩处理指在不破坏细胞壁的条件下,使细胞壁发生变形、细胞之间的孔隙减小。压缩致密化处理后木材所能达到的最大密度接近于木材细胞壁的实质密度[24]。因而压缩致密化能通过增加木材密度有效缓解由于热处理导致的力学性能下降。

一般在进行压缩处理之前要对木材进行软化处理,在水分和温度的共同作用下,木材中的无定形高聚物的塑性增加,由玻璃态转变为高弹态,随后在压力作用下发生变形[25]。纤维素由于软化温度较高,在此过程中不受影响[26]。这种压缩变形只能被短暂固定,主要涉及纤维素链间的错位移动和纤维素无定形区的弹性形变[24],一旦密实化木材再次暴露于高湿高热环境中,大部分形变将回复。而热处理刚好能起到固定压缩变形的作用,主要原因:热处理过程中半纤维素的降解破坏了木材细胞壁组分之间的联结,使微纤丝和基质之间的内应力释放;热处理使木材中的极性基团数量降低、细胞壁疏水化,避免了由于水分吸附导致的木质素再次软化;热处理能够在一定程度上增加木质素之间的交联,进而增加细胞壁组分之间的联结。

总而言之,密实化处理可通过增加木材密度,补偿由于热处理导致的强度损失,而恰好热处理能够固定压缩变形,二者在改善热处理木材性能方面相辅相成。

根据压缩方法不同,可分为整体压缩、表层压缩和层状压缩。整体压缩能有效提高木材整体密度,进而提高整体性能。张刚[27]采用整体压缩结合热处理的方式对木材进行致密化处理。结果表明压缩处理可以显著提升杨木的硬度、抗压强度、冲击韧性。强度的变化来源于处理后木材聚合物之间相互作用的变化。有学者[28-29]探究了蒸汽-压缩联合处理对云杉细胞壁的物理和化学性能的影响。发现在湿热压缩处理过程中,压缩使细胞壁发生严重变形而产生大量微小孔隙,进而促进蒸汽渗透,导致湿热压缩处理木材细胞壁聚合物降解程度较单独蒸汽处理木材更大。但机械压缩又通过细胞壁的压实中和了由孔隙产生所带来的负面影响,同时促进结晶度的提高,最终使湿热压缩处理木材的强度和硬度提高。

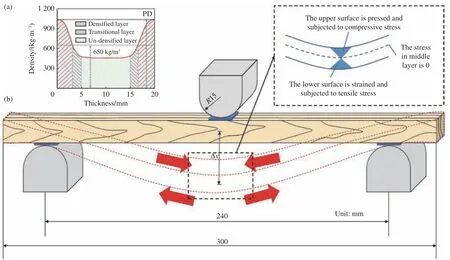

但整体压缩通常由于压缩率大而产生过量的体积损失。而表层压缩能较好的解决这个问题。Xiang 等[30]通过调节预热时间,制备表层致密化和芯层致密化两种结构的夹层致密木材,并探究了致密层位置对杨木性能的影响。结果表明,压缩率为20%时,表层致密化木材和芯层致密化木材的表面硬度和静曲强度均有显著提高。且表层致密化木材的表面硬度和抗弯弹性模量均高于芯层致密化木材。如图2 所示,表层致密化木材优异的抗弯性能归因于其密度分布和抗弯性能测试时的应力分布相吻合,都是从表面向中心逐渐减小[31-32]。表层压缩可以有效中和热处理对木材静曲强度的显著负面影响。但表层压缩往往不利于后期加工,其致密层厚度容易在刨、铣、削等加工过程中减少。

图2 (a) 表层密实化木材的密度分布;(b) 木材抗弯受力分析[30]Fig.2 (a) Density distribution in surface-densified wood; (b) Diagram of wood during bending test[30]

2 热处理木材的表面润湿性能

2.1 热处理对木材表面润湿性能影响

在木制品的使用过程中,常常通过表面涂饰来增加视觉美感和装饰效果,并延长木制品的使用寿命。在此过程中,涂料对基材的附着性能对涂饰效果至关重要。而附着性能很大程度上受木材表面润湿性能的影响[33]。此外,用高温热处理实木锯材生产的胶合木能有效克服传统胶合木耐久性不足的缺点,但该技术的关键是在胶合木层板之间形成良好的粘结,这依然取决于木材表面的润湿性[34]。

尽管有部分研究结果表明,热处理能在提高漆膜附着力方面发挥积极作用。孟素戎等[35]研究了热处理对橄榄木渗透性和胶合涂饰性能的影响。结果表明,经过热处理后木材的漆膜附着力增加,归因于表面孔隙增加导致的涂料渗透性增加。但在Liu 等[36]用聚氨酯和异氰酸酯胶粘剂探究热处理对樟子松胶合木界面的影响的研究结果中,高温热处理显著降低了木材表面润湿性,且热处理温度和表面润湿性呈负相关。且如表1 所示[31,37-39],大部分的研究结果更支持“热处理会降低木材表面润湿性和漆膜附着力”的观点。主要原因如下:第一,热处理过程中,木材中亲水基团(主要是羟基和羰基)数量降低,削弱了涂料中的极性基团(-COOH、-COOR、N-C-O)与基材之间的氢键作用;第二,非晶纤维素的结晶化使纤维素分子链之间的间距降低,分子排列更加致密;第三,部分疏水性抽提物迁移至木材表面;第四,粗糙度对润湿性能产生影响,木材表面一定程度的粗糙度能够增加木材与涂层之间的实际接触面积,增强漆膜附着性能。但关于热处理过程中的粗糙度变化及粗糙度影响木材润湿性的临界值,尚未见系统研究。因此,改善高温热处理木材的表面润湿性对拓展其使用范围至关重要。

表1 热处理对木材表面润湿性和漆膜附着力的影响Table 1 Effect of heat treatment on surface wettability and adhesion of wood

2.2 热处理木材表面润湿性能改良

大部分研究结果表明经过热处理后木材表面润湿性能下降。在涂饰之前对木材表面进行预处理是提高其润湿性的常见办法。于家豪[39]证实了用硅烷偶联剂(KH550)和乙烯基三乙酰氧基硅烷(VAS)处理番龙眼热处理木材可以有效提高其表面润湿性,降低表面自由能,提高涂料的附着性能。这是由于KH550 和VAS 使木材表面纤维素分子疏解,降低纤维素分子排列的紧密度及结晶度,增加了涂料渗透的空间。

此外,还可采用电晕处理[40]、激光辐射[41]、等离子体处理[42]等方法对木材表面进行改性。其中,等离子体处理的原理是利用等离子体中的高能活性粒子破坏被处理木材表面的化学键形成自由基。如表2 所示,等离子体中大部分粒子能量均高于木材组分中化学键键能,说明用等离子体破坏木材表面化学键形成自由基,进而改善其表面性能是可行的。等离子体对木材表面的改性作用具体可分为以下4 个方面:第一,等离子体对木材表面的刻蚀效果提高了木材表面的粗糙度,进而提高了其润湿性能;第二,通过使用可反应性气体作为放电气体在木材表面引入含氧官能团,用于改善木材表面润湿性能;第三,木材表面化学键断裂形成的自由基重新交联形成网状结构[43];第四,等离子体处理能够通过打开纹孔提高液体对木材的渗透性。Galmiz 等[44]用常压冷等离子体处理热处理杨木,当处理时间达到180 s 时,由等离子体刻蚀形成的纳米结构即可完全覆盖导管内壁;当处理时间达到300 s 时,可观察到导管壁上的纹孔尺寸明显增加。由于等离子体处理的效果只在纳米到微米尺度,可在不显著影响材料本身特性的基础上,改善其表面性能。Huang 等[45]采用介质阻挡放电等离子体处理技术改善热处理木材的表面特性。结果表明,经过等离子体处理后,水和PF 对热处理木材的润湿性都显著提高,且PF 的有效渗透值从60 μm 增加到183 μm。证实了等离子体改善热处理木材表面润湿性的有效作用。

表2 等离子体中粒子能量和木材表面常见化学键的键能Table 2 Particle energy in plasma and bond energy of chemical bonds on wood surfaces

3 热处理木材颜色及颜色稳定性

3.1 热处理对木材颜色及颜色稳定性的影响

木材的颜色会影响消费者对于产品的偏好,在调查影响消费者选择山毛榉及其制备的家具的因素时,发现人们更偏向于选择深红棕色的木材[46]。热处理给木材带来最直观、显著的影响是木材颜色的变化。Xu 等[47]探究水热法处理对木材颜色变化的影响。结果显示,热处理木材的红绿色品指数(a*)、黄蓝色品指数(b*) 都随着处理温度的升高和处理时间的延长而降低。而高温热处理桉木的红绿色品指数、黄蓝色品指数较未处理木材均有不同程度的提高,且随着温度的增加和保温时间的延长先增加后减小[48]。红绿色品指数和黄蓝色品指数会根据热处理条件及树种的不同而产生不同的变化趋势。但热处理之后木材的明度(L*)值都下降,即热处理使木材表面颜色变暗、变深。因此,可利用热处理技术调节木材的材色,以普通树种模拟珍贵树种的外观,在提高普通树种附加值的同时,缓解珍贵热带木材的供需矛盾[3]。

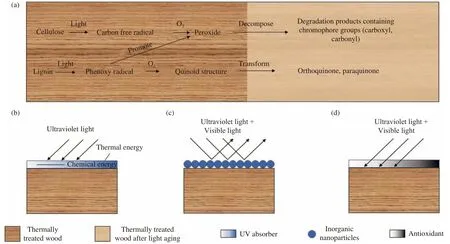

木材在室外环境中容易受到紫外光和水分的影响而发生光老化。如图3(a)所示,主要由于木质素发生光降解产生苯氧自由基,其在氧的作用下转变为醌型结构并产生发色基团:羰基和羧基,使热处理木材表面颜色发生变化[49]。关于热处理会对木材在紫外光照射下的材色稳定性带来何种影响,目前尚未形成统一结论。Huang 等[50]在对短叶松热处理木材和未处理木材进行人工风化试验时发现,热处理木材中由光降解引起的变色程度更大。然而,一些研究显示,相较于未处理木材,热处理能够在一定程度上提高木材的颜色稳定性。在对热处理合欢木的心材部分进行人工老化试验发现,热处理木材的颜色稳定性比未处理木材更好[51],这可能与光氧化产物不饱和酚类物质的形成有关[52]。沈海颖[53]用气质联用色谱仪(GC-MS)对热处理欧洲赤松的丙酮抽提物进行了分析鉴定,发现在光老化过程中,热处理木材表面形成了大量以香草醛化学骨架为基本结构的酚类抽提物,证实了这些酚类降解产物对提高热处理欧洲赤松的颜色稳定性有积极作用。主要是由于含有α-羰基的酚类降解产物如香草醛能够优先吸收紫外光并发生自身的降解反应,进而在短时间内防止其他木材组分受到紫外光影响。但这只能延缓热处理木材的老化进程,在短时间内稳定热处理木材的颜色,而无法在长期光降解条件下提高木材的抗紫外线能力[54]。因此,仍然有必要开发热处理木材表面涂层保护系统,提高热处理木材颜色的长期稳定性。

图3 (a)热处理木材的光降解机制;热处理木材的耐光老化性能改良方法:(b)有机紫外线吸收剂将光能转化为化学能和热能;(c)无机纳米粒子反射紫外线;(d)抗氧化剂破坏或者消除自由基Fig.3 (a) Mechanism of photodegradation of heat-treated wood; Methods for improving light aging resistance of thermally treated wood:(b) Organic ultraviolet absorbers convert light energy into chemical energy and heat energy; (c) Inorganic nanoparticles reflect ultraviolet light;(d) Antioxidants destroy or eliminate free radicals

3.2 热处理木材的耐光老化性能改良

3.2.1 有机紫外线吸收剂

有机紫外线吸收剂中含有大量功能发色基团(如酚羟基、羰基、芳香族骨架等),能够有效吸收紫外线,并将光能转化为化学能或热能,如图3(b)所示,因而被应用于热处理木材的防光老化。研究发现,有机紫外线吸收剂(UVA)处理组的平均木质素损失量(65%)低于未处理组(85.1%),且经过UVA 处理后木质素光降解形成的羰基数量也降低[55]。但这类有机物有毒、耐热性差、紫外线吸收波段较窄。且在紫外光照射下易分解,从而失去防护效果,这限制了其作为改性剂在热处理木材防光老化中的应用。

滑坡区属湘东南低山区,总体地势为北西高南东低,高程一般120~170 m,地形坡度一般为10°~25°,属缓坡地貌。滑坡区主要出露地层为第四系残坡积层(Q4 el+dl)含碎石粉质粘土及三叠系下统大冶组(T1d)强风化泥灰岩、粉质粘土(滑带土)、中风化泥灰岩等。区内新构造运动不甚强烈,主要表现为区域差异性、间歇不均匀升降运动。据《中国地震动参数区划图》(GB 18306-2015)和《建筑抗震设计规范》(GB 50011-2010),滑坡区地震动峰值加速度为0.05 g,地震动反应谱特征周期为0.35 s,相应地震烈度为Ⅵ度区,为弱震区。

3.2.2 无机紫外线反射剂

无机纳米氧化物能够反射紫外线,使其无法作用于木材表面,达到提高热处理木材表面颜色稳定性的效果,如图3(c)所示。常见的无机紫外线反射剂有ZnO、TiO2、SiO2等,已经被广泛应用于木材耐光老化改性领域。将无机纳米粒子引入木材中最常见的方法是直接将纳米粒子分散在涂层介质中,再将涂层涂覆于木材表面[56]。Shen等[57]采用溶胶-凝胶技术在木材中原位沉积TiO2,并在其表面涂覆聚二甲基硅氧烷(PDMS),显著提高了热处理木材抗紫外线能力。华杰琼[58]用水热处理法在响叶杨表面生成较理想的ZnO 保护层。经过20 天的老化试验后,未处理杨木的表面色差值为26.68,而热处理杨木(分别在170℃下处理6、7 h)的表面色差值分别为7.11、6.72,分别较未处理杨木下降了约73%、74%。

水分是影响热处理木材耐光老化性能的重要因素。从理论上来说,防水剂能够为热处理木材提供长效疏水性,防止降解产物的流失,进而减缓热处理木材的光老化。但实际上单独防水剂处理对热处理木材耐光老化性能提升效果并不理想。Saei 等[59]用PDMS 对230℃油热处理山毛榉和杉木进行表面涂覆处理,探究防水剂对热处理木材在自然风化过程中颜色和粗糙度的影响。结果表明,PDMS 能够为油热处理木材提供长效的疏水性,但对自然风化引起的颜色和表面粗糙度变化没有显著影响。此外,采用溶胶-凝胶法制备的TiO2薄膜抗流失性差,无法对热处理木材提供长效的保护作用,需要进行进一步的防水处理。因此,可以从屏蔽紫外线和控制水分两个方面对热处理木材进行联合改性,以提高其耐光老化性能。曲丽洁[60]用富含甲基的甲基三乙氧基硅烷和四硅酸乙酯共同作为前驱体在热处理杉木表面制备了同时具有疏水性和紫外屏蔽效果的硅氧烷基层,同时改善了木材的颜色稳定性、疏水性及热稳定性。沈海颖[53]用TiO2/石蜡乳液两步法改性欧洲赤松热处理木材。结果表明,石蜡乳液的加入提高了TiO2溶胶在木材表面的固着,同时疏水表面的形成有效减少了降解产物的流失。TiO2/石蜡乳液联合浸渍处理组在1 176 h 的老化过程中表现出最佳的光稳定性。

高压静电场与金属电极板协同处理是一种将无机纳米粒子引入木材表面的环境友好型方法。陈凯文[49]采用高压静电场与金属电极板协同处理的方法,在热处理杉木表面原位沉积纳米金属锌、钛粒子。结果表明,金属活化能有效抑制木材老化过程中变红和变黄的现象,且有效抑制了木质素的光降解,提高了热处理杉木的耐光老化性能。此外,金属活化样品的接触角在老化过程中始终大于100°,具有较好的疏水性。王亚男[61]利用磁控溅射技术在PDMS 处理杨木单板表面制备氧化锌薄膜,在赋予木材表面长效疏水性的同时有效提高了木材抗光致变色能力,是一种快速高效且环境友好的实现木材表面金属化的方法。

3.2.3 抗氧化剂

除了屏蔽紫外线,还可从抑制氧化反应进行的角度出发,向木材中引入能够破坏或消除自由基的物质来防止木材光变色,如图3(d)所示。最常用的抗氧化剂是阻胺类光稳定剂(HAL),通常和有机紫外线吸收剂共同添加到涂料或清漆中,以协同提高木材耐光老化性能。George 等[62]认为光敏性的天然酚类物质比人工合成类抗氧化剂更有效。因此,木质素、抽提物等本身含有抗氧化功能的物质可作为改善热处理木材耐候性的潜在改性剂。Saha 等[63]将树皮抽提物加入丙烯酸聚氨酯涂料中对木材的耐光老化性能进行改良。Peng等[64]用单宁酸(TA) 和桐油(TO) 联合浸渍南方黄松,发现TO 能反射紫外光并形成长效疏水表面,TA 能充当紫外线吸收剂和自由基清除剂,二者在紫外线风化期间发挥协同作用提高了木材的颜色稳定性,是商业木材保护剂的潜在替代品。

4 热处理工艺优化与改良

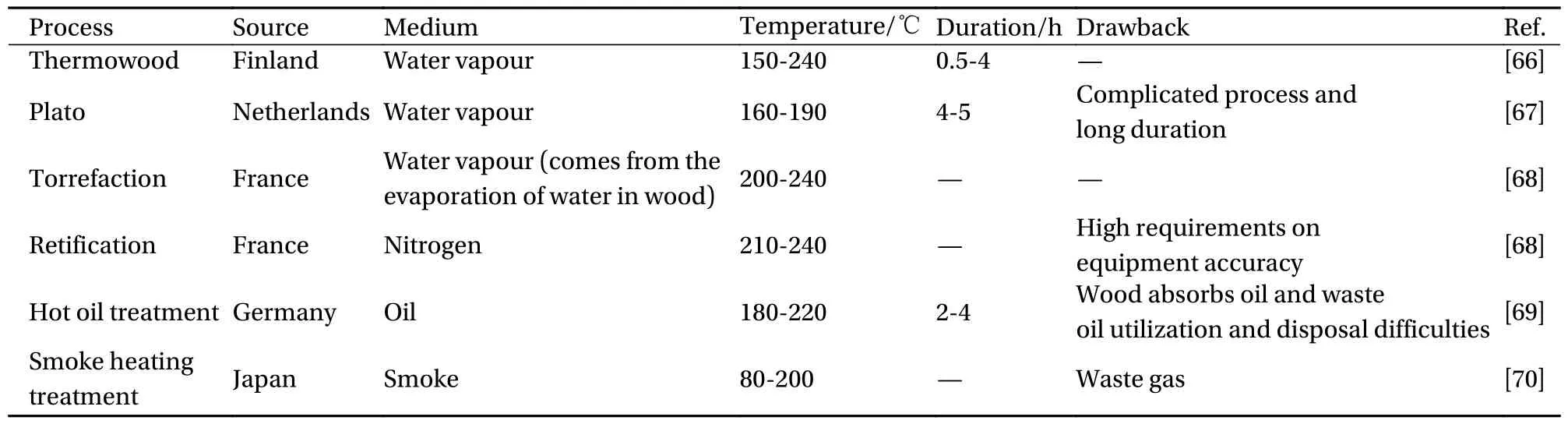

表3 列出了常见热处理工艺条件,常规热处理温度范围为150~240℃。当温度低于150℃时,木材中以水分和抽提物挥发为主,其化学结构并未发生显著变化。研究表明,低温(130~150℃)热处理可以在不损失力学性能的情况下,获得与常规热处理相似的性能改良效果[65]。但两种处理方法的内在机制并不一致。常规热处理木材的性能改良主要归因于细胞壁聚合物中发生的化学变化,但低温热处理的性能提升是含水率变化、细胞壁微观结构变化和化学组分变化综合作用的结果。高温环境的形成与维持需要消耗大量能量,这增加了生产成本,同时不利于我国“双碳”目标的实现。因此,降低热处理温度或减少热处理时间以减少能耗是解决这一问题的有效途径[66-70]。

表3 常见热处理工艺条件Table 3 Common conditions used during heat treatment

4.1 引入外源酸/碱性物质

图4 (a) 热处理过程中半纤维素受热发生脱乙酰化反应产生乙酸的反应式;(b) 酸催化多糖解聚的可能路径[72-73]Fig.4 (a) Formula for deacetylation of hemicellulose to produce acetic acid during heat treatment;(b) Potential routes for acid catalyzed polysaccharide depolymerization[72-73]

Wang 等[74]利用AlCl3浸渍预处理杨木,探究引入外源酸性物质对热处理过程及热处理木材物理力学性能的影响。结果表明,在0.5 mol/L AlCl3溶液中进行浸渍预处理,随后在160℃环境中进行热处理,所得木材的尺寸稳定性优于单独在220℃环境中进行热处理的木材。此外,浸渍预处理能显著降低产生相同质量损失所需要的热处理温度。在相同热处理温度下,经过预处理的木材的强度损失更小,且其弹性模量较未处理木材有所增加。这可能由于酸性AlCl3加速了木质素解聚产物的再聚合。Grosse 等[75]利用低聚乳酸协同热处理改良木材性能,联合处理木材的尺寸稳定性和生物耐久性高于仅经过单独热处理的木材。Qu 等[76-77]发现硫酸铝浸渍可以降低热处理所需要的温度,在低温条件下即可获得与高温热处理木材类似的颜色效果,提高了木材热处理效率。这归因于硫酸铝水解产生的酸性中间体催化了木材在低温下的热降解。Yan 等[78]发现硼酸盐和甘油降低了木材热降解反应的表观活化能,可作为加速热处理的催化剂。Sivrikaya 等[79]也证实了甘油在木材热降解中的催化效果。但关于甘油催化降解的内在机制,Yan 等[80]通过动态力学分析研究甘油浸渍热处理杨木的黏弹性。通过180℃热处理前后,甘油浸渍材DMA 光谱中峰值的消失证明了甘油和木材聚合物之间存在特殊的相互作用。甘油能浸渍到木材聚合物中影响聚合物主链和侧链的弛豫和分子运动。但并未对两者之间存在何种相互作用做出进一步的解释。

除了引入外源酸性物质作为催化剂,碱预处理也可有效降低热处理温度。Gao 等[81]用15%的氢氧化钠对毛竹进行预处理,随后在160℃下进行热处理。发现碱预处理可以去除竹材中大部分木质素和半纤维素,并且改变纤维素的晶体结构。采用高浓度(>12%)碱预处理能有效地改变竹子木质素、纤维素的降解过程,降低其发生热降解所需要的温度。这有效地解决了竹热处理耗时、耗能及易产生烟雾等缺点[82]。但关于碱预处理联合热处理改性木材,尚未见更多报道。

4.2 提高传热效率

木材作为一种多孔性有机材料,其比热显著大于金属材料。木材的低导热系数使其在热处理过程中达到特定温度的时间较长。有学者提出利用木材的多孔特性,向其中填充具有高导热系数的金属颗粒来增加热传导效率。Bayani 等[83]用纳米银粒子悬浮液预先对杨木进行浸渍处理,随后分别在145℃、165℃下进行热处理,以探究纳米银粒子预处理的效果。结果表明,纳米银粒子不会对低温(145℃)热处理木材的性能产生显著影响,但当热处理温度达到165℃时,纳米银粒子的存在极大地增加了传热效率,促进了半纤维素的降解。Taghiyari 等[84]在探究不同热处理介质对热处理过程中木材的液体流动性和气体渗透性的影响的研究中发现,纳米银粒子的引入,显著增强了山毛榉在空气、水和水蒸气3 种介质中的热处理效果。

5 结 论

对热处理木材性能改良的研究在持续深入中,其中有以下几点值得讨论:

(1) 热处理木材的力学性能改良:① 浸渍-热处理联合改性是有效提升热处理木材性能方法之一。可进一步研究树脂提高木材力学性能的机制,这有利于针对木材中薄弱部分进行精准增强,以减少树脂用量进而降低成本。此外,热处理和部分树脂浸渍固化都使改性木材的脆性增加,需进一步探究热处理木材的增韧方法。若采用柔性树脂浸渍细胞壁,则需要考虑树脂能否有效进入到细胞壁中发挥作用。目前,有研究采用脱木质素预处理的方式增加柔性树脂浸入热处理木材细胞壁的概率。② 油热处理可通过隔氧和渗透填充作用来减少木材热处理过程中的力学强度损失。但高含油量会导致运输成本增加,同时会降低木材的防火性能及涂饰性能。在保证油热处理效果的同时降低油热处理木材的含油量是需要进一步研究的问题。另外,油热处理赋予了热处理木材长效疏水表面,因此对其进行涂饰等二次加工是较困难的,需要进一步探究油热处理木材的表面改性方法。③ 压缩和热处理对提升木材性能具有明显的协同作用。其中,表层压缩虽然可避免由于压缩率过大而产生的体积损失,但也存在致密层容易在后期加工过程中减少的问题。根据使用环境对材料性能的需求,精准控制致密层的位置可作为未来的研究方向;

(2) 热处理木材的表面润湿性能改良。大部分情况下,热处理木材的表面润湿性较未处理木材都有所降低,导致热处理木材的漆膜附着力降低。以往研究表明,热处理能增加木材表面粗糙度,进而影响其表面润湿性,但并未就其机制进行进一步解释。关于热处理过程中粗糙度的变化规律及粗糙度影响木材润湿性的临界值值得进一步探究;

(3) 热处理木材的耐光老化性能改良。有机紫外线吸收剂具有低毒、耐热性差及吸收波段窄的缺陷,限制了其在热处理木材防光老化中的应用。而无机纳米氧化物存在流失性差及耐水性差的缺点,无机纳米粒子和防水剂的结合能协同提高热处理木材的颜色稳定性、疏水性和热稳定性。此外,高压静电场金属活化及磁控溅射技术是一种通过高效且环境友好的方式实现木材表面金属化的方法,能同时提高热处理木材的疏水性和耐光老化性能,具有较广阔的发展前景;

(4) 热处理工艺的优化:降低热处理温度、减少热处理时间以减少能耗是降低热处理成本的有效途径。可通过预先向木材中引入酸/碱性物质来达到这一目的。但若将此法成功引入工业应用中,其后期副产物的处理、酸/碱的种类和用量对热处理的效果需进一步研究。关于碱预处理联合热处理的相关研究更多的集中在竹材中,碱预处理联合热处理对木材的效果可进一步研究。