不同工艺参数MIG焊Inconel 625熔覆层微观组织研究*

2024-04-01李继红刘智博王森淼

马 克,程 龙,李继红,毛 威,刘智博,王森淼

(西安理工大学 材料科学与工程学院,西安 710048)

0 前 言

能源开采工业是现代社会经济发展的重要支柱产业之一,输送管线长期处于高温、高压及部分含硫化合物的腐蚀环境下,在输送固体能源时,由于输送物具有较高的硬度,不断与管道内壁产生摩擦与冲击,管道内壁在固体颗粒的长期冲刷下会发生较为严重的磨损,最终使得管道壁厚减薄,甚至出现穿孔现象[1-2]。因此,在提高输送管道表面耐蚀性的同时,增强管道的耐磨性对于提高生产效率、节约资源与安全生产具有重要意义。表面工程技术是提高传统钢铁材料使用性能的理想手段,既可以满足构建所需要的特殊使用性能,同时降低了制造成本和难度,目前主要采用的表面工程技术有激光熔覆[3]、电弧熔覆[4]、热喷涂[5]、冷喷涂[6]等诸多方法。其中,MIG[7-8]电弧熔覆材料熔融充分、熔覆过程中排气浮渣充分、收缩应力释放充分、熔覆材料选择范围广,易获得较为完好的大面积熔覆层,已在工业生产中得到广泛应用,但该项表面工程技术热输入较大,基体变形量大,基体对熔覆层稀释作用较为明显[9]。因此如何在采用MIG 电弧熔覆方式的前提下,保证熔覆层的质量,保证其良好的使用性能,成了研究者们亟待解决的重要问题。当然不仅限于良好使用性能的合金,近年来各种前沿新材料也通过电弧熔覆、激光熔覆的方式制备成功,类似耐磨与耐蚀性能兼具的高熵合金熔覆层[10-12]、金属/陶瓷复合涂层[13-15]等均显示出该方法良好的应用前景。

工程上常用的耐腐蚀耐磨熔覆材料以镍基、铁基[16-17]、钴基[18-19]合金为主,其中Inconel 625镍基合金具有良好的耐磨性、优异的耐腐蚀性和耐高温性能等优点,在各类金属面修复或改性领域被广泛应用,而Inconel 625镍基合金熔覆制造过程中存在的成形困难[20]、元素偏析[21]、裂纹[22]等问题,会导致合金熔覆层性能无法满足金属表面改性或修复的需求。目前研究者们主要采用调整工艺参数、引入微量合金元素稀土氧化物或陶瓷颗粒等对其进行强化,在获得较高力学性能的同时减缓元素偏析现象。吴栋梁等[23]通过改变等离子熔覆技术的熔覆电流工艺参数对镍基合金熔覆层的影响,研究了熔覆层的微观组织、物相组成、摩擦磨损性能和耐腐蚀性能,结果表明,熔覆电流改变了Inconel 625涂层的组织形貌和γ-Ni相不同晶面的择优倾向,电流为80 A时可获得组织均匀细小、结构致密的镍基合金涂层,涂层的腐蚀倾向最低,显微硬度值最大,耐磨与耐腐蚀性最优。Gao[24]采用激光熔覆技术制备了Nb含量分别为0、1.5%、3%和5%的Inconel 625 熔覆层,采用XRD、SEM、电化学测试等技术研究了不同Nb 含量对涂层相组成、显微组织和耐蚀性的影响。结果表明,随着Nb 含量的增加,涂层的表面结构由枝晶向胞晶转变。由于NbC的形成消耗了γ-Ni 相中的C,使更多的Cr 从碳化物状态中释放出来固溶于γ-Ni 相中,提高了γ-Ni 相在电解液中的钝化能力。添加适量的Nb 是优化涂层组织、提高涂层耐蚀性和显微硬度的有效途径。王晓玲[25]采用CMT 堆焊工艺制备Inconel 625 和1%La2O3/Inconel 625 镍基合金熔覆层,研究添加La2O3对Inconel 625 堆焊试样显微组织、显微硬度、拉伸强度及抗高温氧化性能的影响,结果表明,添加La2O3的Inconel 625 堆焊试样的金相组织明显细化,且显微组织由柱状晶转变为等轴晶,Laves 相的尺寸更为粗大。由于添加了La2O3,Inconel 625 镍基合金的显微硬度从235.97HV0.3增加到246.53HV0.3,抗拉强度从543.12 MPa增加到564.25 MPa。在高温氧化试验条件下,添加了La2O3的Inconel 625 镍基合金熔覆层的氧化速率明显小于未添加La2O3的熔覆层的氧化速率。

本试验采用牌号ERNiCrMo-3 的商用Inconel 625实心焊丝,利用MIG电弧熔覆方法制备三种不同熔覆电流的镍基合金改性层,研究了不同电流熔覆层的微观组织、物相组成和显微硬度,为该方法在工程实际中的应用提供一定的依据和参考。

1 试验材料与方法

本试验以ERNiCrMo-3实心焊丝(北京金威焊材有限公司)为原料,焊丝成分见表1。

表1 ERNiCrMo-3实心焊丝的化学成分 %

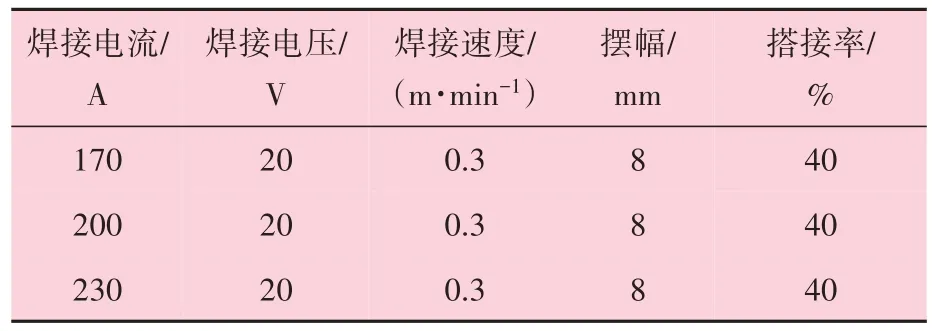

将切割好的Q345基体试板固定在操作台上,用合适的焊接夹紧装置夹紧,防止焊接过程中试样发生位置偏移。采用不同的工艺参数试焊,三组熔覆工艺参数见表2,熔覆完成后使用线切割机切取试样分别进行组织和性能分析。用5 g FeCl3+10 mL HCl溶液对金相试样进行表面腐蚀,在OLYMPUS-GX71型光学显微镜(OM)下观察熔覆层的微观组织,并使用带有EDS 能谱仪的JSM—6700F型扫描电子显微镜(SEM)对微区组织形貌和元素分布情况进行分析。使用XRD—7000 型X 射线衍射仪(XRD)分析涂层的物相组成,扫描范围30°~95°,扫描速度为8°/min,步长0.02 °。采用MHV—1000Z 型显微维氏硬度计测试试样的显微硬度,选用的压头试验力为0.3 kgf,保压时间为15 s,硬度测试打点位置如图1所示。基体—熔覆层硬度测试方向从基体中心到熔覆层顶部,每隔0.2 mm测试一次,每个试样测1列,每列19个测试点,熔覆层平均硬度测试方向从熔覆层左侧至熔覆层右侧,每隔0.2 mm测试一次,总共测试熔覆层底部、熔覆层中部、熔覆层顶部三行,每行15个测试点。

图1 硬度测试位置示意图

表2 三组熔覆工艺参数

2 结果与讨论

2.1 宏观形貌分析

单道堆焊时熔覆层截面宏观形貌如图2 所示,从图2能够看出堆焊层和基体之间的结合界面没有气孔、裂纹、夹杂等缺陷。为进一步探究焊接电流对熔覆层宏观形貌的影响,对单道熔覆层稀释率进行计算。稀释率是指在熔覆中,由于熔化基材的混入而引起的熔覆合金成分的变化程度,其计算公式为

图2 单道堆焊熔覆层宏观形貌

式中:η——稀释率,%;

A——母材熔化面积,mm2;

B——熔覆层面积,mm2。

表3 是利用Photoshop 计算的单道熔覆层稀释率,从表3 发现不同电流熔覆层稀释率有明显变化,随着电流的增大,母材融化的面积占熔覆层总面积比例逐渐变大,这是由于逐渐增大的焊接电流将导致更多的热量输入,同时电弧力变强,推动了液态金属流动,加剧了母材和熔覆金属的熔化,使熔池与基体的混合以及流动更充分。

表3 单道熔覆层稀释率

2.2 微观组织分析

焊接过程中组织的生长特征晶体形态演变取决于成分过冷的程度。在熔池凝固时,晶体形态演变如图3 所示,如果界面前沿存在严重的成分过冷,因为固液前沿中的溶质浓度梯度较大,扩散速度快,所以界面前沿的液体在柱状晶生长的同时将自由成核并长大。当平面前沿液相中溶质梯度较小,会形成等轴晶,所以Inconel 625 层顶部,晶体逐渐长成星形等轴晶,而在熔覆层中部和底部多为柱状晶,且与熔合线呈60°~90°。随着热输入的增大,熔覆区域逐渐过热,导致高温下稳定性较低的柱状晶受热长大,形貌如图3(a)和图3(d)所示,在熔合线附近的区域,电流为170 A时,熔覆层底部的柱状晶大小明显小于电流为230 A 时熔覆层底部的柱状晶。

图3 熔覆层的晶体形态演变情况

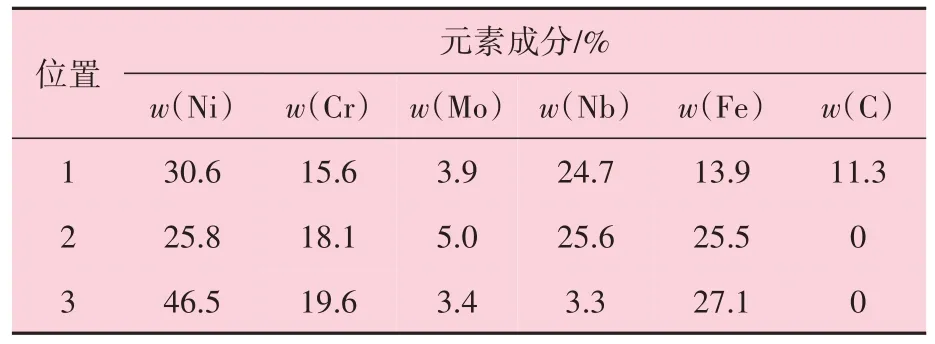

为了探究不同熔覆层区域的组织形貌和元素分布情况,对熔覆层进行SEM显微组织形貌观察和EDS成分分析,其SEM形貌如图4所示。根据图4(a)可知,熔覆层中存在深灰色基体、不规则亮白色区域和亮白色颗粒相。在熔覆层柱状晶区域分别对枝晶间亮白色岛链状析出物、深灰色区域和亮白色颗粒相进行EDS分析,结果见表4。根据表4可知,点1位置的物相接近M6C相,结合微观组织形貌和成分,推测其为M6C相[15]。在合金凝固过程中,碳化物通常在晶界和枝晶间析出,有抑制晶粒长大的作用,该相作为硬度较高的硬质相,当其分布在熔覆层中时具有颗粒强化作用,当其分布在晶界时,对晶界有一定的钉扎作用,可以阻碍晶界滑移和位错运动,从而提高合金力学性能。而点2位置处的元素比为(Ni、Cr、Fe):(Nb、Mo、Ti)=69.4∶30.6接近2∶1,元素组成及配比接近Laves(Ni,Fe,Cr)2(Nb,Mo,Ti)相,结合微观组织形貌,推测其为Laves 相[15]。作为Inconel 625于凝固末期在晶界处析出的低熔点析出相,一定量的Laves 相对熔覆层综合性能有所提高,过多的Laves 相产生会大量消耗原本用来固溶强化的Cr、Mo、Nb 等溶质元素,会降低合金元素对γ 基体的固溶强化作用,并且提高Inconel 625熔覆过程中热裂纹敏感性,在熔覆过程中需控制基体熔化程度,避免作为强Laves 相形成元素的Fe 元素大量进入熔覆层,恶化熔覆层组织性能。点3位置的深灰色基体,其元素组成及配比接近Inconel 625 原始成分,判断其为Inconel 625 γ基体。

图4 熔覆层SEM分析结果

表4 不同位置的EDS分析结果

如图4(a)熔覆层柱状晶区的面扫图,熔覆层中主要元素Ni、Cr、Mo、Nb均存在微观偏析的现象,偏析现象较为严重的Mo和Nb,二者为k<1的正偏析元素,正偏析元素在凝固过程中会优先从晶内排出到晶界处,在晶界处富集,反之偏析现象较弱的Ni和Cr为k>1的负偏析元素,则会保持在晶内,这与面扫结果相一致。

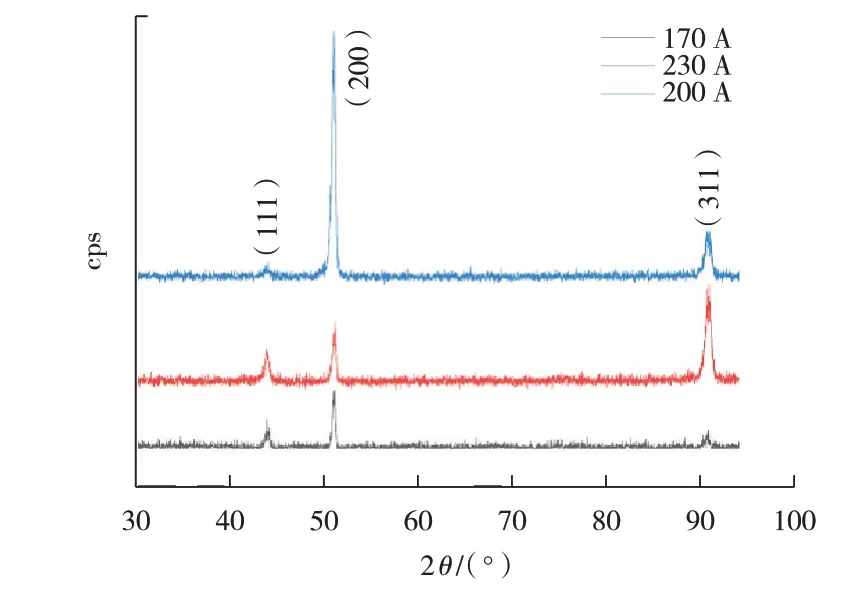

图5为不同工艺参数Inconel 625熔覆层XRD图。Inconel 625电弧熔覆层为面心立方(fcc)结构的γ-Ni 固溶体相。热输入较大熔覆层的(111)、(200)和(311)晶面的三个主衍射峰向右移动,对应的衍射角逐渐增大。根据布拉格定律2dsinθ=nλ(n=1,2,3),热输入大的熔覆层晶面间距较小,衍射角θ与衍射峰位移和晶格畸变有关。上述现象差异主要归因于γ-Ni 基体中合金元素含量的差异。在金属间相析出过程中,较大原子尺寸的Nb 和Mo 从γ-Ni 基体中析出形成沉淀物,导致γ-Ni基体晶格参数降低。因此,由于热输入较大的熔覆层具有较高的稀释率,大量 Fe 原子吸引更多的Nb 和Mo 元素偏析到晶界处形成Laves 相,减弱了γ-Ni 基体晶格畸变程度,导致衍射角θ变大。此外,由于碳化物相和Laves相的含量较少,并未通过XRD检测到。

图5 熔覆层XRD分析结果

2.3 显微硬度分析

为表征不同工艺参数对熔覆层的影响,对Q345 基体和三种不同焊接电流的熔覆层的显微硬度进行了测试,硬度测试结果如图6所示,其中图6(a)为四个试样平均显微硬度。从图6(a)可以看出,随着焊接电流的增加,熔覆层的显微硬度逐渐降低,电流为170 A 时,熔覆层的平均硬度达到235.9HV0.3,各熔覆层相较于基体Q345硬度均有提高,然而随着焊接电流的增大,熔覆层平均硬度逐渐减小,由于热输入的增大,熔覆层组织晶粒粗化,并且由于稀释率的变化,熔覆层整体硬度下降程度与Fe 原子进入熔覆层成正比,从而导致熔覆层力学性能下降。图6(b)为不同焊接电流条件下基体-熔覆层界面的硬度变化曲线,焊接电流为170 A 时,基体至熔覆层的元素线扫描结果如图7所示,根据图6(b)和图7可知,随着测试点不断地靠近熔合线,Fe元素含量也在逐渐提高,基体稀释对熔覆金属的成分影响也就越大。当然顶部与底部的硬度也受成分过冷程度的影响,熔覆层顶部的等轴晶晶粒与熔覆层底部晶粒相比较为细小,因此熔覆层顶部硬度较高,而熔覆层底部硬度较小,并且界面处未出现硬度突变现象,这与基体和熔覆层的主要元素有关,基体中大量含有的Fe 和熔覆层中主要存在的Ni 相互固溶度较高,基体中的Fe 大量扩散到熔覆层中,熔覆材料的合金元素也会扩散进入基体,两种材料的原子形成良好的冶金结合,缓解了异质材料物理化学性质差异大导致的结合界面连接脆化现象,有助于提高基体和熔覆层的界面结合强度。

图6 显微硬度测试结果

图7 170 A基体至熔覆层元素线扫图

3 结 论

(1)利用MIG 堆焊方法制备的镍基熔覆层与基体结合良好,熔覆层无明显的宏观缺陷,随着焊接电流的增大,熔覆层稀释率逐渐变大。

(2) 熔覆层从顶部到底部依次产生等轴晶、柱状晶、胞状晶。随着焊接电流的增大,熔覆层底部柱状晶受热长大。

(3)熔覆层主要由单一的面心立方(fcc)结构的γ-Ni 固溶体相组成,但熔覆层存在微观偏析,其中Nb、Mo 等负偏析元素在树枝晶间浓度较高,Ni、Fe 等正偏析元素在枝晶内浓度较高。少量形成岛链状Laves 相和M6C 相分布晶间。

(4)镍基熔覆层平均硬度最高达235.9HV0.3,热输入的增大加剧Fe 元素的扩散,硬度逐渐下降,但均高于Q345 基体。由于Fe 元素扩散距离的增大,从熔覆层顶部至基体,过渡平缓,基体和熔覆层的界面应力集中小,结合良好。