2205/X65爆炸焊复合板JCO成型过程协同变形行为研究*

2024-04-01张林杰毕宗岳

张林杰,裴 强,毕宗岳

(1.西安交通大学 金属材料强度国家重点实验室,西安 710049; 2.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018; 3.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

0 前 言

双金属复合管以其低廉的价格、较高的承压能力和优异的耐腐蚀性能,被大量应用于石油、化工、海洋等腐蚀性环境。随着经济的迅速发展,市场对性能优良并且成本较低的大直径层状结构复合焊管的需求不断增大。爆炸成形法能获得界面结合良好的双金属复合管,分为直接法和间接法两种。直接法是先把内衬管和外管组装成复合管坯,然后引燃管内炸药,爆炸产生的冲击波使内衬管发生剧烈的塑性变形而紧贴在外管上。郭训忠等[1]采用爆炸焊接工艺,通过合理控制基管和覆管间隙,成功制备出TA1/Al 双金属复合管,通过能谱分析及界面附近显微硬度测试、剪切强度测试等性能试验发现双金属复合管界面结合良好,为后续更加复杂形状的复合管塑性成形提供了初步的研究。Greenberg等[2]研究了不锈钢(316L)/碳钢(CK22)同轴管的爆炸焊接,通过调整不锈钢管内填充物的量进而改变爆炸载荷来研究爆炸焊界面的变化情况,研究表明,当爆炸载荷较小时结合界面为直线形,当爆炸载荷较大时结合界面为波形。目前工业上应用较多的是采用间接法来生产双金属复合管,主要分为三个步骤:首先通过爆炸焊得到双金属复合板,随后通过轧制弯曲等各种方法进行辊式成型将双金属复合板机械加工至近似O 型,最后通过对接焊封口形成双金属复合管。其中关于双金属复合板的爆炸焊[3-20]和双金属复合板的对接焊[21-23]已经有很多的研究,但是关于加工成型过程方面的研究很少。比如,Xie 等[24]对爆炸焊接+轧制复合板的CP-Ti/X65 界面组织特性和力学特性进行了进一步研究。Tajyar 等[25]研究了Al/Cu 圆管经形状轧制后的方管的力学性能,但是都没有涉及成型过程。

JCO 成型技术是目前直缝埋弧焊管生产的主流工艺之一。Gao 等[26]利用有限元软件模拟了X80钢JCO 成型过程,采用四节点平面应变单元CPE4R对板料离散化,模具与板料之间的接触定义为主从接触,模拟结果表明:每一成型道次板料的应力、应变分布相同,板料中发生塑性变形的区域之间存在未发生塑性变形的部分,是因为这些区域在板料进给后没有受到模具的挤压作用。Aleshin等[27]模拟了大直径直缝焊管JCO成型过程,结果发现,板料各段之间应力状态趋于均匀分布,但每段的应力状态是不均匀分布的,JCO 成型使钢板的纵、横截面上均产生了非线性的应力。目前对大直径直缝焊管JCO成型工艺及其模拟的研究主要集中在单一的管线钢材料,未见利用JCO成型方法生产大直径双金属复合焊管的报道。

双金属复合板三点弯曲过程中,由于基层和复层材料的不同,抗变形的能力也不相同。随着下压量的增加,可能会因为材料变形不协调而出现层间开裂的现象。Ning 等[28-29]通过DIC 方法在2205/X65 双金属复合板和Zr/Ti/steel多层金属复合板三点弯曲试验过程中发现Ti/steel 界面存在应变不协调现象,他们认为这主要与两种材料的属性差异较大以及爆炸焊过程中产生的脆性金属间化合物有关。在JCO 制管过程中,合理选择压制道次非常重要,压制道次过多会影响生产效率,过少会影响成型质量。爆炸焊双金属复合板JCO 成型过程中,随着压制道次减少,复合板界面处应变不协调现象加剧,容易导致冶金结合界面的开裂。因此研究JCO成型工艺参数对双金属复合板结合界面两侧材料变形协调性的影响具有重要意义,但是变形过程中复合板内部的应力应变状态很难通过试验检测的方法进行研究,利用有限元模拟研究可以揭示大量有价值的信息。因此,本研究主要采用数值模拟的方法对2205/X65爆炸焊复合板JCO成型过程进行研究,为大直径双金属复合管的高效生产提供技术指导。

1 数值模型

1.1 材料属性

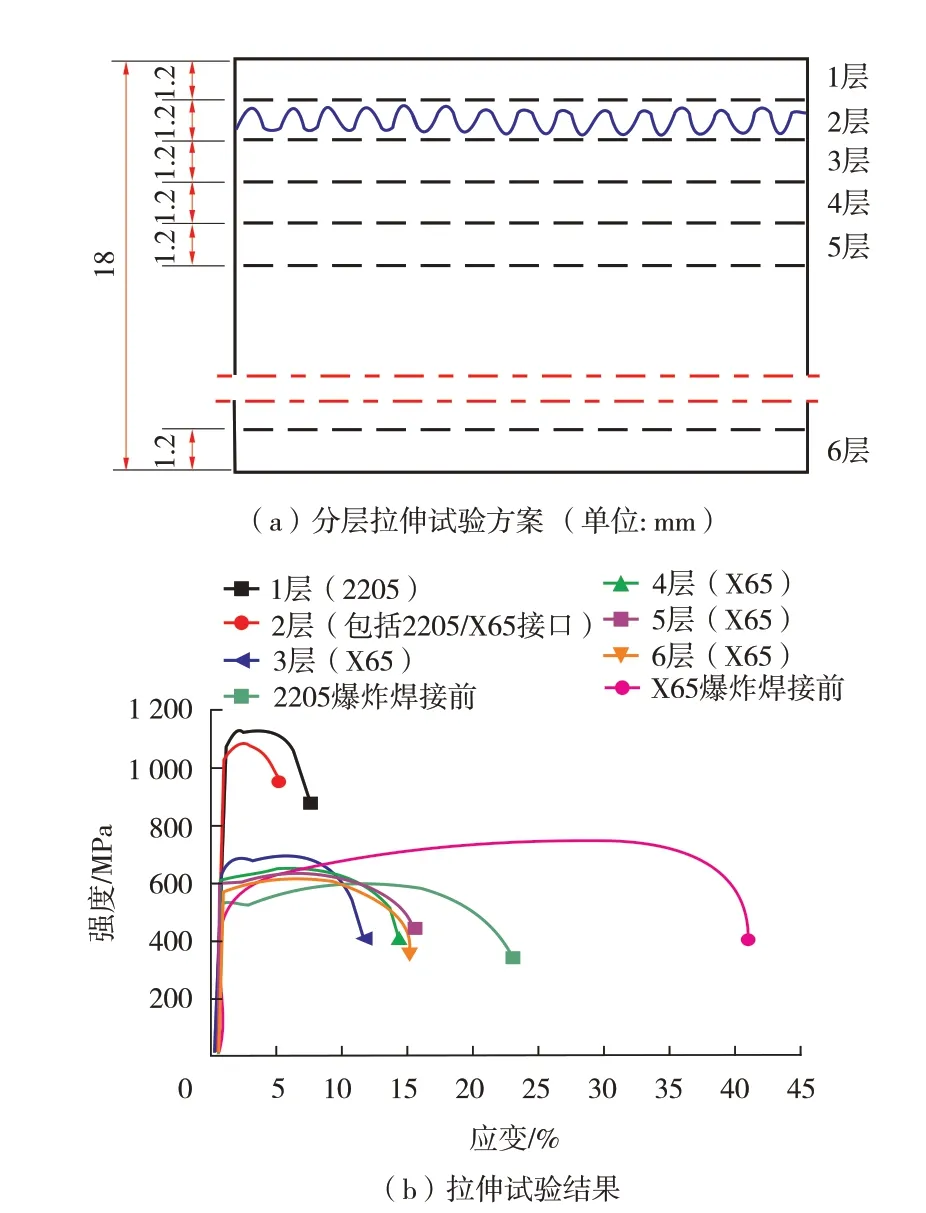

本研究中覆层板和基层板分别为2205 不锈钢和X65管线钢。模拟中使用的双金属板部分材料性能见表1。已有研究[8]通过分层拉伸试验得到了2205/X65 双金属板沿厚度方向不同位置金属的拉伸应力-应变曲线。分层拉伸试验的分层方案如图1(a)所示,2205/X65 双金属板分层拉伸试验和母材拉伸试验结果如图1(b)所示。

图1 2205/X65双金属板分层拉伸试验结果

表1 模拟使用的双金属板部分材料性能参数

由于大直径直缝焊管的JCO成型属于弹塑性变形,同时金属材料在塑性变形过程中存在加工硬化现象,所以在定义双金属复合板料的塑性时采用弹塑性硬化模型。定义塑性材料参数时需要输入真实应力和塑性应变,根据分层拉伸实验结果得出名义应力、名义应变关系曲线及材料的屈服强度和抗拉强度,将材料的名义应力、名义应变转化为材料的真实应力和塑性应变,转化公式如下

式中:εtrue——真实应变,%;

l——试件的当前长度,mm;

l0——试件的初始长度,mm;

εnom——工程应变,%;

δtrue——真实应力,MPa;

F——载荷,MPa;

A——试件初始截面积,mm2;

A0——试件变形后截面积,mm2;

δnom——名义应力,MPa;

εpl——塑性应变,%;

εel——弹性应变,%;

E——弹性模量,GPa。

1.2 模型与边界条件

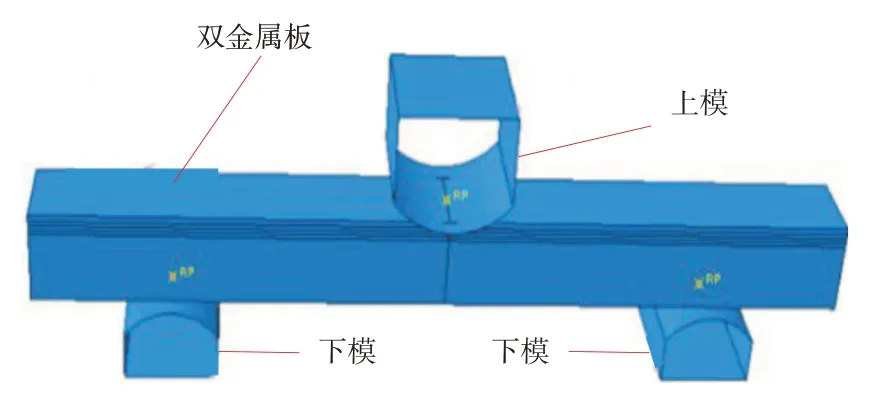

分别建立了试验条件下和实际生产中的2205/X65爆炸复合板三点弯曲过程的三维弹塑性有限元模型。模具分为上模和下模,板材为爆炸复合板,试验条件下的有限元模型装配图如图2 所示。其中上、下压辊直径均为20 mm,复合板的尺寸为210 mm×20 mm×18(2+16) mm,跨距为300 mm。模具在板料弯曲变形过程中不发生变形,设置为解析刚性体,并且为上下辊设置参考点,将载荷和边界条件施加在参考点上,设所使用的爆炸复合板是连续体,并且材料各向同性,设置模型为可变形体。

图2 试验条件下有限元模型装配图

爆炸复合板料在受到载荷而发生弯曲过程中,只限制其对称位置处四个节点x方向的自由度。模拟采用八节点六面体单元、结构化网格划分技术对板料进行划分。本研究所有计算过程选用允许发生弹性滑动的罚函数摩擦模型,罚函数允许模具表面可以在板料的节点间侵入,同时不增加系统的自由度,计算效率得到大幅提高,设置模具与复合板板坯之间的摩擦系数为0.1,各个接触之间允许有限滑移。

1.3 工艺参数

1.3.1 验证试验的参数

为了验证模型的可靠性,首先进行了下压量分别为20 mm、21 mm、22 mm 时2205/X65 爆炸复合板三点弯曲试验。弯曲试验采用CSS-88100万能试验机,加载速度为1 mm/min,上辊直径为40 mm,下辊直径为30 mm。采用三维数字图像相关系统XJTUDIC 实现了双金属板弯曲试验过程中的瞬态应变场。XJTUDIC获得的弯曲试验构型和瞬态应变场如图3所示,三点弯曲试验过程中采用恒定位移的方式加载及卸载。

图3 XJTUDIC试验装置检测得到的瞬态应变场

1.3.2 数值研究方案

根据大直径双金属直缝焊管JCO成型工艺特点,影响板材成型的主要工艺参数有上模半径、下模半径、跨距、弹复量、复合板厚度比。其中复合板厚度比为外层X65厚度与内层2205厚度比值。本研究中复合板厚度比为8时,复合板尺寸为210 mm×20 mm×18(2+16)mm;复合板厚度比6.5时,复合板尺寸为210 mm×20 mm×15(2+13)mm;复合板厚度比9.5 时,复合板尺寸为210 mm×20 mm×21(2+19)mm。数值模拟参数见表2。

表2 数值模拟的计算研究方案

1.4 爆炸复合板加工变形不协调的表征方法

图4为等效塑性应变-时间历程曲线。从图4可以看出,随着上模的下压,开始的一小段时间内等效塑性应变为0,随后随着下压时间的增加等效塑性应变逐渐增大,一定的时间后等效塑性应变不再变化,且2205 侧单元的等效塑性应变比X65侧单元的等效塑性应变大。沿着复合板1/2宽度纵截面提取紧邻界面上侧的2205不锈钢层单元和紧邻界面下侧的X65管线钢层单元的等效塑性应变(ε),并作出等效塑性应变差(Δε=ε2205-εX65),如图4所示。用等效塑性应变差衡量材料加工变形不协调性。等效塑性应变差越大说明爆炸复合板加工变形不协调性越大,反之亦然。

图4 等效塑性应变-时间历程曲线

1.5 模型验证

分别从DIC测量结果与计算结果中提取复合板下压至最低点时的真应变水平方向的分量,比较下压量分别为20 mm、21 mm、22 mm时的等势线图,结果如图5所示。从图5可以看出,测量结果与计算结果具有很好的吻合性,说明所建立的有限元模型具有良好的有效性和可靠性。

图5 不同下压量条件下有限元计算与DIC测试结果对比

2 结果与讨论

2.1 上、下模半径的影响

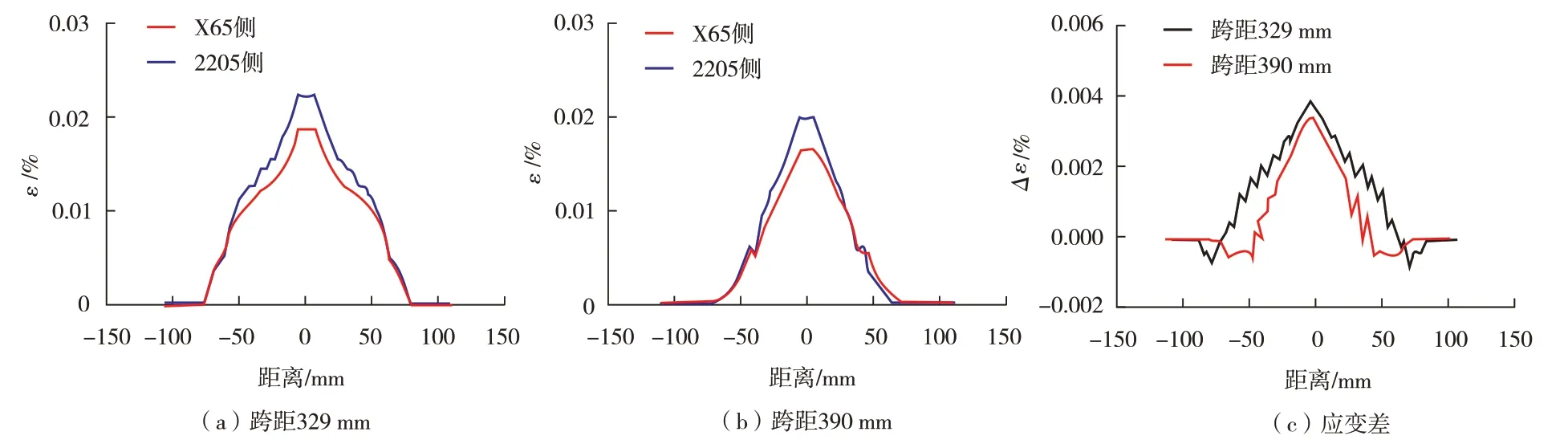

图6 和图7 分别为不同上模半径、不同下模半径条件下的等效塑性应变曲线及等效塑性应变差曲线。

图6 不同上模半径下的等效塑性应变及等效塑性应变差曲线

图7 不同下模半径下的等效塑性应变及等效塑性应变差曲线

从图6(a)和图6(b)可看出,在复合板对称中心位置及其附近范围内两种材料等效塑性应变较大,远离对称中心位置两种材料的等效塑性应变大小基本相同。上模半径较小时,等效塑性应变区域较窄,并且2205和X65侧的最大等效塑性应变均较大。从图6(c)可看出,上模半径较小时,最大等效塑性应变差较大,此时复合板加工变形不协调程度较大。当上模半径从346 mm减小到253 mm时,变形不协调区域宽度从约120 mm减小到约90 mm,但界面处最大应变差从0.002 8%增大到约0.004 9%。因此,在大直径直缝焊管实际生产中,其他JCO成型参数一定的情况下,建议优先选择直径较大的上模半径。从图6(c)还可以发现,两种上模半径条件下的等效塑性应变差均有负值出现,这是因为2205 不锈钢和X65 管线钢的屈服强度差距较大(约100 MPa),复合板弯曲过程中,两侧的X65管线钢已经开始发生塑性变形时,2205不锈钢由于屈服强度较高仍处于弹性变形状态,从而导致X65管线钢和2205不锈钢的等效塑性应变差为负值。从图7(a)和图7(b)可看出,下模半径的变化对发生等效塑性应变区域的宽度及等效塑性应变的最大值均无显著影响。从图7(c)也可以看出,不同下模半径下,二者的等效塑性应变差基本一致,说明下模半径对复合板加工变形协调性没有明显影响。

2.2 跨距和下压量的影响

图8为不同跨距下的等效塑性应变及等效塑性应变差曲线。从图8(a)和图8(b)可以看出,跨距为329 mm 时,复合板中心线附近约150 mm 的区域均发生了比较明显的塑性应变,但是当跨距为390 mm 时,发生比较明显的塑性应变的区域的宽度为约120 mm,即当下模跨距较小时,发生塑性变形区域的宽度较大。而且从图8(a)和图8(b)还可以看出,模跨距较小,复合板相应位置产生的等效塑性应变也较大。从图8(c)可以看出,当跨距较小时,复合板弯曲成型过程中发生变形不协调的区域变宽,相同位置等效塑性应变差增大。当跨度从390 mm减小到329 mm 时,复合板弯曲成型过程中变形不协调区域的宽度从约90 mm 增大到约150 mm。从图8 (c) 可以看出,当跨度发生变化时,界面两侧塑性应变差的最大值没有发生显著变化。

图8 不同跨距下等效塑性应变及等效塑性应变差曲线

图9为不同下压量下的等效塑性应变及等效塑性应变差曲线。从图9(a)和图9(b)可以看出,下压量较大时,发生塑性变形的区域较宽(约为复合板中心线附近150 mm),相应位置处的等效应变也较大,但是等效塑性应变最大值相差不大。从图9(c)可以看出,下压量较大时,存在等效塑性应变差的区域越宽,并且等效塑性应变差也越大。对比图8和图9可以看到,其余参数不变时,下模跨距329 mm与下压量为31 mm时复合板上等效塑性应变分布和等效塑性应变差分布相似,下模跨距为329 mm和下压量为24.9 mm时的复合板上等效塑性应变分布和等效塑性应变差分布相似。即大跨距和小下压量对复合板上等效塑性应变分布和等效塑性应变差分布具有相似的影响。假设下压量一定时,复合板上产生的总变形量一定,当跨距较大时,复合板上可变形区域较大,三点弯曲过程中沿复合板长度方向上的变形比较均匀;下压量较小时,复合板上产生的总变形量较小,在相同的跨距下复合板长度方向上的变形也比较均匀。因此,在大跨距和小下压量条件下,复合板上存在等效塑性应变差的区域较小。因此,在其余成型参数一定时,建议选用较大的下模跨距,采用小下压量多次成型。

图9 不同下压量下等效塑性应变及等效塑性应变差曲线

2.3 复合板厚度比的影响

在保持覆层材料厚度不变的情况下,只改变复合板基层的厚度进行计算,分析复合板厚度比对复合板三点弯曲过程中变形协调性的影响。不同复合板厚度比条件下的等效塑性应变及等效塑性应变差曲线如10所示。

从图10(a)和图10(b)对比可以看出,其它成型参数一定的条件下,改变复合板厚度比对发生塑性变形的区域范围大小没有显著的影响(约为复合板中心线附近120 mm 宽区域),但其对等效塑性应变值影响较大,双金属复合板厚度比较小时,等效塑性应变值较小。从图10(c)可以看到,不同的复合板厚度比对应的等效塑性应变差基本一致,即不同的复合板厚度比对加工变形协调性影响的效果基本一致。

图10 不同复合板厚度比条件下等效塑性应变及等效塑性应变差曲线

3 结 论

(1)建立了2205/X65 爆炸复合板JCO 成型的有限元模型,结合数字图像相关法对模型进行了验证,试样表面应变等势线的计算结果和试验检测结果吻合良好,弯曲角度及弹复量仿真结果的相对误差均不超过6%。

(2)上模半径越小则最大等效塑性应变差越大,复合板JCO 成型过程变形不协调区域的宽度越小。当上模半径从346 mm 减小到253 mm时,变形不协调区域的宽度减小约25%,但界面处最大应变差从0.002 8% 增大到约0.004 9%。

(3)跨距越小则复合板弯曲成型过程中变形不协调区域的宽度越大,跨度变化对界面处最大应变差没有显著影响。当跨度从390 mm 减小到329 mm 时,复合板JCO 成型过程中变形不协调区域的宽度增大约60%。

(4)下压量增大时界面附近变形不协调区域的宽度增大,但界面附近最大应变差的变化不显著。当下压量从24.9 mm 增大到31 mm时,复合板JCO 成型过程中界面附近变形不协调区域的宽度增大约30%。

(5) 下模半径大小和复合板厚度比对2205/X65 爆炸复合板JCO 成型变形协调性影响不明显。在实际生产中,建议选用较大上模半径和较大跨距,采用小下压量多次成型的工艺。