线光斑激光熔覆Ni-Al金属间化合物工艺及组织研究*

2024-04-01李林森王轲岩余超峰殷咸青

李林森,王轲岩,余超峰,殷咸青

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

0 前 言

目前国内外的火力发电厂大多采用超临界火力发电机组,该机组具有成本低、能耗小、绿色环保等优点[1]。P92 钢作为超临界机组的锅炉主蒸汽管道等高温部件的主要使用钢种,具有优异的高温强度和高温抗蠕变性能[2-4]。但P92作为铁素体钢具有明显的缺点,它的高温抗氧化性能差,在高温环境下容易被锅炉蒸汽腐蚀,从而缩短服役寿命[5],这将会导致锅炉管道的使用寿命降低。超超临界技术比超临界技术对于钢的性能要求更加严苛,P92 钢很难继续满足超超临界机组更高的温度以及服役压力的要求,因此在P92钢上熔覆耐高温氧化性的涂层是十分必要的。

Ni-Al 金属间化合物具有良好的抗氧化性,同时兼具密度低、熔点高、导热性好等优点,在航空航天领域应用广泛,被认为是新一代的高温结构材料[6-7]。但是Ni-Al 金属间化合物也有缺点,尽管其耐高温氧化性能优异,但是它的原子排布结构导致了它的室温脆性[8]。当采用传统热喷涂工艺制备 Ni-Al 金属间化合物涂层时,涂层内存在贯通孔隙缺陷,严重降低Ni-Al 涂层的抗高温氧化性能[9]。激光熔覆过程是一个比较复杂的物理和化学过程,作为近年来迅速发展的表面改性技术,其成型原理是用高能激光束作为加热源,将已处理的合金粉末在基体表面熔化,成为熔覆层的主要组成成分,与此同时基体本身受到激光照射熔化,从而使基体和熔覆材料形成冶金结合[10-11]。

采用激光熔覆制备Ni-Al 金属间化合物涂层时,由于激光熔覆的热输入大,冷却速度极快,在融化-凝固过程中形成了熔覆层之后,由于基体和熔覆粉末之间的热物理性能不同,导热率相差较大,会产生较大的残余应力,这将会导致Ni-Al 金属间化合物由于受到残余应力的作用而形成表面裂纹,从而显著降低熔覆层的耐高温腐蚀性能[12]。为解决激光熔覆过程中Ni-Al 金属间化合物熔覆层开裂的问题,程广萍等[13]采用激光熔覆技术利用基体Fe 熔入合金化制备了无裂纹的NiAl-Fe金属间化合物涂层。但过高的Fe元素含量会降低Ni-Al 金属间化合物良好的高温抗氧化性能。曾潮流等[14]发现当Fe元素的原子比小于30%时,Ni-Al 金属间化合物的高温抗氧化性虽有降低但并不明显,但当Fe元素在Ni-Al金属间化合物中的原子百分比达30%时,Ni-Al 金属间化合物的的高温抗氧化性严重下降。

本研究采用线光斑激光熔覆技术,研究在P92 钢上采用线光斑激光熔覆无裂纹的Ni-Al 金属间化合物熔覆层,通过调节激光熔覆过程中的各项工艺参数,包括激光功率、送粉速度、送粉气流量,来降低Ni-Al 金属间化合物的开裂倾向,减少P92钢基体的熔化和Fe元素的扩散,降低Fe元素对于熔覆层高温抗氧化性能的影响。

1 试验材料与工艺参数

1.1 试验材料

采用试样尺寸100 mm×15 mm×8 mm 的P92钢为基体材料,基体材料化学成分见表1。选用纯度为99%的Ni 粉与纯度为99%的Al 粉为熔覆材料,粉末粒度为15~40 μm。熔覆试验前,使用800目砂纸对P92表面试板进行打磨,将Ni粉和Al粉装入混粉罐在混粉器中混粉24 h,使粉末混合均匀。试验前,使用酒精对试板表面擦拭,除去试板上的表面污渍。试验时,考虑到试板表面对激光有反射作用,为保护激光头,将激光头倾斜5°。

表1 基体材料化学成分

1.2 试验方法

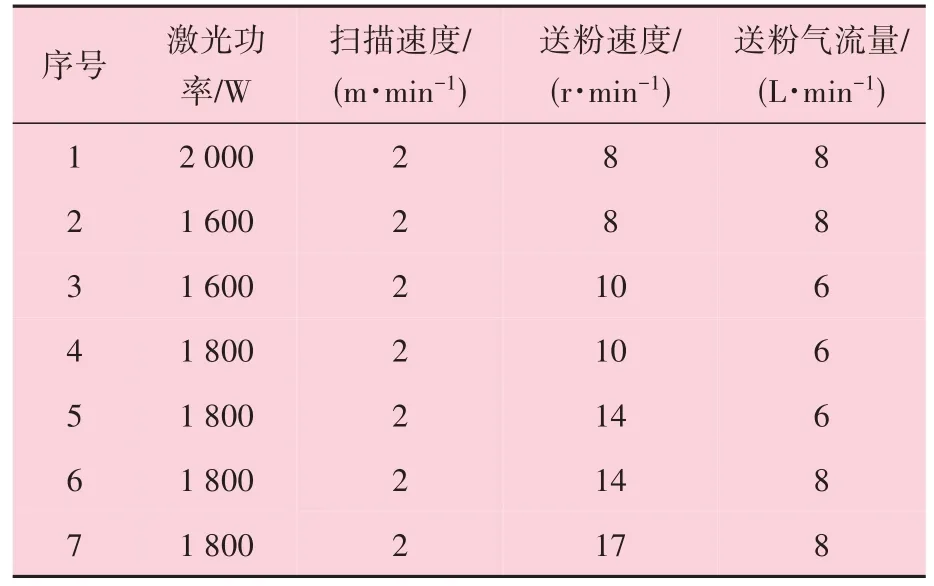

本试验的激光熔覆系统由实验室自主搭建,包含最大功率为2 500 W的激光器、配套专用激光熔覆头、可遥控机械手臂、冷却水循环系统、送粉器等。将试样放置于工作平台上,工作过程中需通入Ar气以保证激光熔覆系统的正常运行,载气流量为1 m3/h,工作距离为20 mm,激光焦点距工件表面3 mm,通过遥控机械手臂来控制激光熔覆头的运动。利用激光熔覆试验平台进行了7组激光熔覆试验,熔覆粉末质量比Ni∶Al=80∶20,线光斑尺寸为1 mm×5 mm,工艺参数见表2。

表2 激光熔覆Ni-Al金属间化合物的工艺参数

激光熔覆完成后,使用线切割沿着激光扫描方向垂直切割获得样品。使用不同粒度的砂纸打磨至2000目后,采用王水(V浓硝酸∶V浓盐酸=3∶1)进行腐蚀,腐蚀时长控制在4~5 min。使用SU6600 热场发射扫描电子显微镜观察熔覆层的微观形貌以及熔覆层各部位腐蚀后的组织。使用XRD-7000S SHIMADZU 型仪器,对样品进行X射线检测,X射线的扫描范围为20°~90°。

2 测试结果与讨论

2.1 涂层宏观形貌

图1是不同工艺参数下激光熔覆Ni-Al金属间化合物的熔覆层(图中的样品1~7对应表2的序号1~7)。样品的厚度与熔覆层中Fe 含量和送粉速度、激光功率、送粉气流量关系密切,样品1~4的熔覆层厚度偏低,无法达到抗氧化涂层的厚度要求。熔覆层的厚度与单位时间内熔化的粉末量有关,相较于样品2~3 的工艺参数,样品4~6 提高了激光功率以及送粉速度,得到的熔覆层虽然满足了厚度要求,但熔覆层中的Fe含量过高,表明激光对基体的熔化程度仍然较高。提高送粉速度至17 r/min,使粉末吸收更多的激光能量,可以降低激光对基体的熔化效果,此方式减少了熔覆层中Fe元素的含量,表明此时激光对基体的影响较小。以此工艺制备得到的样品7熔覆层厚度适中、连续平整、熔覆层中Fe元素含量低。表明在此工艺参数下制备出的Ni-Al金属间化合物涂层作为高温抗氧化涂层是较为理想的。

图1 不同工艺参数下激光熔覆Ni-Al金属间化合物涂层宏观形貌

2.2 熔覆层成分分析

图2 为样品7 的熔覆层X 射线衍射图,从图2 可以看到,在调节激光熔覆的各项工艺参数后,基体熔化较少,熔覆层由NiAl 和Ni3Al两相组成,由于有极少部分Fe 元素由基体在熔池流动的条件下到达上部,Ni3Al 和NiAl 均可以固溶一定数量的合金化元素,Fe 在Ni3Al 中既可以占据Al 位,又可以占据Ni 位,而在NiAl 中拥有较大的溶解度,由于Fe 元素的掺入会导致晶格畸变,从而改变样品中的分子晶面间距,这将会导致NiAl 峰和Ni3Al 峰发生略微的偏移。从衍射峰的高度上可以粗略估计Ni-Al 和Ni3Al 在熔覆层表层的相对含量,由于Ni-Al 的衍射峰高度较高,可以判断出熔覆层的相组成以NiAl 为主,Ni3Al 为辅。

图2 样品7激光熔覆涂层X射线衍射图

2.3 显微裂纹观察及显微组织

图3 为样品7 的横截面微观形貌,熔覆层的熔深为250 μm左右,熔覆层的熔宽为3 974 μm,因为线光斑激光熔覆的热源为平顶热源,所以熔覆层的高度变化平缓,呈现出两边低中间高的趋势。熔覆层与基体之间结合良好,在基体与熔覆层的结合处并未发现裂纹,同时熔覆层的上部至下部也并没有贯穿裂纹以及微裂纹。在该工艺参数下采用线光斑激光熔覆Ni-Al 金属间化合物的开裂倾向小,并无裂纹产生。

图3 样品7的横截面微观形貌

图4(a)为熔覆层整体显微组织图,可以发现熔覆层的组织由上到下从等轴晶向树枝晶、柱状晶和平面晶不断变化。图4(b)为熔覆层与基体的交界处,该区域为明亮的带状区域,主要以平面晶和柱状晶为主,由此可以判断出熔覆层与基体之间存在良好的冶金结合。熔覆层的组织形貌和熔覆层在凝固过程时的凝固速率R和温度梯度G有关,G/R反映了凝固组织的微观结构。熔覆层上部与空气接触,散热速率快,因此其温度梯度G小、凝固速率R大、G/R偏小,因此凝固的组织主要由等轴晶为主。而在下部熔覆层和基体接触,在激光熔覆熔池凝固过程中,交界处散热速率低导致交界处的温度梯度G大、凝固速率低、G/R偏大,因此凝固组织以平面晶和柱状晶为主。而熔覆层的中部散热速率介于二者之间,因此熔覆层的中部以树枝晶为主。

图4 样品7熔覆层显微组织

2.4 元素分布与能谱分析

图5 为样品7 的能谱扫描结果,图5(a)为能谱扫描的元素峰,图5(b)为根据元素峰强弱计算出的元素随熔深增加的质量百分比分布曲线。从图5(b)可以观察到在熔覆层的上部Al 含量较高,在0~50 μm 左右Al 的含量超过原粉末的配比Al 含量,最高达到28%。随着深度不断增加,在50~200 μm 左右,Al 含量保持在20%。由元素质量分布曲线可以看出,熔覆层的各元素在熔覆层中分布均匀,由于上部Al 含量较高,因此上部作为高温抗氧化涂层拥有良好的抗氧化性。熔覆层的Fe含量随着离熔覆层顶端的距离增加而增加,这是由于基体Fe 的熔化导致的,但在熔覆层的上部Fe 含量只有不到5%,该工艺对于解决激光熔覆Ni-Al 金属间化合物熔覆层开裂、钢基体中Fe 元素扩散的问题提供了思路与方法。

图5 样品7的能谱扫描图

3 结 论

(1)在P2 钢上使用线光斑激光熔覆Ni-Al金属间化合物,熔覆粉末质量比为Ni∶Al=80∶20,激光熔覆工艺参数为:激光功率1 800 W、送粉速度17 r/min、送粉气流量8 L/min、扫描速度2 m/min。熔覆层的熔深为250 μm 左右,熔宽为3 974 μm。该工艺下熔覆层的开裂倾向较小,微观观察后并未发现熔覆层存在开裂现象。

(2)熔覆层主要组成物相为NiAl 和Ni3Al,同时有部分NiAl 和Ni3Al 的晶格被Fe 原子替代。熔覆层各部位的散热速率不同,导致G/R出现差异,熔覆层顶部至与基体接触部分的显微组织形貌从等轴晶向树枝晶、柱状晶和平面晶转变。

(3) 熔覆层的顶部0~50 μm 处Al 含量达28%,Fe 含量不足5%,随着离熔覆层顶部距离的增加,在深度50~200 μm 处,Al 含量保持在20%左右,Fe 含量不断增加,熔覆层中的各元素分布均匀。