搅拌摩擦增材制造方法研究进展*

2024-04-01畅海丞张贵锋王鑫炜赵启宏王书杰

畅海丞,张贵锋,王鑫炜,赵启宏,王书杰

(西安交通大学 金属材料强度国家重点实验室, 西安 710049)

0 前 言

增材制造(additive manufacturing, AM) 技术,亦称3D打印技术,是20世纪80年代后期发展起来的一种先进制造技术。与传统的通过切削方式生产零件技术不同,增材制造使用粉材、丝材、线材作为原材料,通过熔化-凝固、逐层累加材料的方式对3D 零件直接成型。相对于传统切削加工制造技术(减材制造),增材制造方式具有近净成形、加工余量小、加工效率高、免用模具等优点,并且极大地减少了传统减材加工中对材料的浪费[1],可避免难加工、塑性差的材质在切削或冷加工变形中出现的开裂,或避免高温重载的耗能加工变形条件。

增材制造技术呈现如下发展历程:①增材原材料已从低熔点的聚合物发展到高熔点金属,从粉材(粉床与送粉两种供粉方式)发展到线材与板材;②增材所用能源从激光发展到电弧、电子束、等离子束等;③以摩擦、超声振动为能源的固相增材制造技术。目前关于AM 的研究主要集中在增材原材料的设计与制备(如高纯细径粉末)、增材工艺优化、增材件成形-组织(含缺陷)-性能调控研究(形-性调控)。现有熔化-凝固过程,导致最终部件中往往存在一系列缺陷,例如内部孔隙、裂纹、合金元素烧损、致密性差、局部冶金缺陷等,这种缺陷在铝、镁等轻质合金中的体现尤为明显[2-3]。即使无缺陷的增材件也存在晶粒粗大的问题,使增材件的性能难以超越传统轧制件。

现有的搅拌摩擦增材技术分为两个大类:基于搅拌摩擦搭接焊的以板材为原材料的“搅拌摩擦搭接增材(FSAM)”与以棒材或丝材为原材料的“搅拌摩擦沉积增材(AFSD)”。本研究重点对迄今已公开报道的三种搅拌摩擦增材制造技术进行了介绍和分析,为相关研究人员提供一定的参考。

1 搅拌摩擦增材制造方法概述

搅拌摩擦焊接(friction stir welding,FSW)于1991 年由英国焊接研究所首先提出,属于固相连接技术的一种[4]。FSW 所用旋转工具由同轴的轴肩与搅拌针两部分组成,它通过高速旋转的轴肩产生的摩擦加热作用、挤压作用和插入焊接界面的搅拌针的搅拌作用,使待焊接部位发生软化,并利用旋转工具的周向驱动与轴肩的竖向挤压形成的塑性流动,在搅拌头行进过程中将搅拌针两侧处于软化状态的材料进行搅拌混合,通过塑性流动形成致密的焊缝组织,实现固态连接。

搅拌摩擦增材的要点在于专用工具的开发(需匹配增材原材料的形状)、增材材料送给方式、热-力调控、外观成形、界面结合、工具冷却等多个方面。尤其欲实现原材料的连续送进时,搅拌摩擦专用工具研发难度增大。通过对工具的设计改进,现已实现对不同形状原材料的累加增材。搅拌摩擦增材技术以搅拌摩擦焊接技术原理为基础,利用不同旋转工具的热-力作用,通过搅拌头或特殊工具反复作用将待增材金属反复逐层堆积在基材上,从而获得完整3D 零件。

与当前备受关注的熔化增材技术相比,基于固相焊原理的搅拌摩擦增材技术具有如下优点:①在增材过程中材料不发生熔化,避免了熔化-凝固过程中出现的气孔、结晶裂纹等缺陷;②搅拌摩擦增材制造过程还能诱发再结晶,使最终得到具有细小晶粒的锻造组织;③搅拌摩擦增材过程以工具与材料表面的摩擦热作为热源,不存在弧光、飞溅等工艺缺陷。搅拌摩擦增材技术可以较好地解决铝合金、镁合金等合金熔化增材制造的弊端,因此在轻质合金增材制造方面具有独特的优势与发展前景[5]。

目前,搅拌摩擦增材制造技术主要包括:①采用“实心轴肩+板材”的搅拌摩擦增材(friction stir additive manufacturing, FSAM)[6],实质就是采用传统带针工具的多层搅拌摩擦搭接焊;②采用“空心轴肩+棒材送进”的搅拌摩擦沉 积 增 材 (additive friction stir deposition,AFSD)[7],该技术还可以把粉材、金属切屑、切断的短丝材预压制成棒型坯材,然后再利用中空搅拌头进行搅拌摩擦增材,具有选材范围广泛、高效连续送进的综合优势;③哈尔滨工业大学黄永宪在2022 年首次报道的丝材连续送进式搅拌摩擦沉积增材技术[8]。

2 基于多层搅拌摩擦搭接焊的搅拌摩擦搭接增材(FSAM)技术

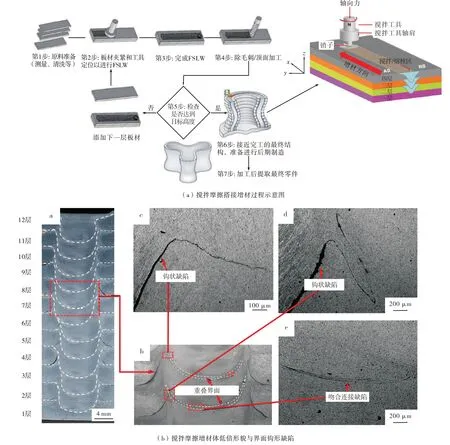

FSAM (friction stir additive manufacturing)技术的增材过程类似于多层搅拌摩擦搭接焊的过程,如图1 所示[9-10],其所用工具为FSW 中常用的带针工具。这种增材技术最早由White[11]于2002 年以专利的形式提出,在2006 年由空客公司首次商用以生产Al-Li 2025 合金肋板。这种方法一般的工艺过程为提前准备好用于增材制造的板材,去污、清洗后重叠进行装夹,在适当的工艺参数下,进行焊接完成第一次增材过程,后续则重复这一过程直至增材体达到所需高度[12];与搅拌摩擦搭接焊的区别在于,在完成每层的搅拌摩擦搭接增材后,需要去除飞边并加工表面,最后把增材体毛坯经一定精加工后获得成品[13]。

图1 FSAM技术示意图

FSAM 质量与多个工艺参数相关,除了FSW常见参数外,搅拌针形状对增材质量也有影响,天津大学赵榟钧等研究发现,偏心圆、三凹面圆弧槽状搅拌针有利于促进界面混合,从而提高增材质量[14]。Sigl 等[15]研究发现,通过使用双辊固定和旋转工具可得到无缺陷的7075 铝合金结构。

除工艺、工具因素外,用于FSAM 的材料本身厚度、类型、成分、性能也是影响FSAM 质量的重要因素。Zhang 等[16]研究了不同厚度的板材对于FSAM 质量的影响,结果证明在一定范围内层厚的增加导致增材过程中温度降低,从而使晶粒得到细化,一定程度上提高了增材体的力学性能。

总的来说,FSAM 技术具有生产效率高、材料利用率高的优势,从而有能力实现大型零部件的制备,可使用的沉积材料范围广,并且具有优异的冶金组织与性能。Palanivel 等[17]成功使用Mg-4Y-3Nd合金进行FSAM,后续研究发现相比于原合金,由于消除了加工硬化,增材制造所得增材体硬度、延展性均有提高。Wlodarski[18]则采用三道平行焊缝进行焊接,制备了大面积无体积缺陷的7层AZ31板形成的增材体。但由于使用带针工具的FSAM技术主要源于搅拌摩擦搭接技术,在继承了FSLW 技术优点的同时,也引入了一系列FSLW 技术难以避免的缺陷,包括单道焊合宽度狭窄(仅为搅拌针的直径)、搭接界面钩状缺陷(图1(b))[10]、空洞缺陷、吻合连接缺陷等[19],同时层间打磨影响增材制造的连续性,这些缺陷与焊接参数的选择、工具形状尺寸等因素有关[20-21]。因此,需要采用新的方法尽量避免或削弱上述缺陷对增材质量的影响。

3 采用空心工具与棒材送给的搅拌摩擦沉积增材(AFSD)技术

与搅拌摩擦搭接增材相比,搅拌摩擦沉积增材具有能连续增材的优点,目前有棒材沉积与丝材沉积两种方式,两者在工具设计、增材材料形状、增材材料送进方式方面存在显著差别。添加棒材沉积式搅拌摩擦增材(additive friction stir deposition,AFSD)是美国MELD 公司开发的固相增材专利技术,最早出现的AFSD 技术采用棒材作为进给材料,同时配套采用中空式无针轴肩作为搅拌工具,其原理如图2 所示[22]。其核心技术有3 个方面:一是工具方面,所用轴肩为空心型轴肩,这是根本性的创新点所在;二是增材原材料形状为实心棒状(圆形截面或方型截面);三是从顶部加压,保证原材料的连续送给。该工艺具有较好的连续性,表现在2 个方面,一是同一个棒料可连续送给;二是下一个棒料在前一个棒料尚未完全消耗完之前就可以投入轴肩空心内,保证不间断进行增材制造。

图2 采用中空无针工具与棒材实现AFSD技术原理示意图

在AFSD 工艺过程中,首先由填料腔上方的进给杆随刀具旋转并向母材方向进给,填料棒在这个过程中与母材接触,通过摩擦产生热量,摩擦热使填料棒软化后填充在工具与母材之间的空隙处,在摩擦热和大塑性变形的共同作用下,填料棒与母材间形成冶金结合;当沉积过程稳定后,工具开始按照预设的数控程序运行,最终获得目标所需的增材体。在工艺过程中,主要参数包括工具转速、工具行进速度、粉材或棒材进料速度、工具形状等[23]。

与FSAM 采用已有板材进行逐层搭接实现增材制造过程的思路不同,添加棒材沉积式搅拌摩擦增材(AFSD)技术是使用特殊的空心轴肩搅拌头作为工具,直接将棒材送入空心无针工具中,通过在添加棒材顶部施加轴向压力,在无针轴肩旋转产生的热-力作用下实现连续增材的工艺方法。根据送进材料的形状与送料方法的不同,可以将现在主流的AFSD 技术分为两种:①直接送入棒材实现增材的AFSD 技术;②先将粉材、短丝材、切屑和丝材预压成较紧密的棒形坯料(可避免加压时失稳)再进行增材的AFSD技术。

该技术关键点是所设计的工具为无针空心轴肩,将金属棒材提前放入特制的空心轴肩中,并同时施加轴向压力。棒料较粗,更方便加压,避免了细丝情况下加压易出现失稳变形的问题。无针空心轴肩的设计既解决了材料的送给问题,又可直接将增材材料送至摩擦区中心。中心施压一是保证了棒料端面与基材表面之间的接触摩擦;二是保证驱动棒料能从工具端面与基材表面之间的缝隙流出,受压材料优先向阻力小的前方间隙流动。通过轴肩的摩擦热使得棒材达到塑性状态,通过轴向压力与搅拌头行进时的轴肩壁厚部位的摩擦、拖拉、碾压综合作用使塑性状态的材料均匀地沉积在基材表面[24];同时,作为原材料的棒材在轴向压力的作用下缓慢送进,从而实现连续增材制造过程。

MELD 公司提出的AFSD 技术还有选材范围广、对原材料形状限制小的特点。Agrawalp 等[25]将回收的Ti-6Al-4V 切屑用于AFSD 技术,采用WC 耐磨耐高温工具,获得了具有优异性能的TC4 金属。Beck 等[26]使用AFSD 技术实现了对Al-Mg-Mn 合金切屑的直接回收,最终所得的样品与原本的合金具有近似的力学性能。Babaniaris 等[27]使用切屑重新制造了AA6063 合金,测试发现得到的样品与原合金具有近似的力学性能。这表明ASFD 在绿色制造方面具有广阔的前景。此外,除了常规的铝合金、镁合金等轻质合金外,Agrawal等[28]使用AFSD技术实现了对CS-HEA 高熵合金(Fe40Mn20Co20Cr15Si5)的增材制造,所得成品的屈服强度可达450 MPa,具有优异的抗拉性能。

在水下使用AFSD 技术制造一些结构或对已有结构进行修复的思路也在近年被提出。传统增材制造方法由于存在熔化与凝固过程,在水下熔池难以保持稳定[29];而在AFSD 技术中,材料的进给和沉积过程由机械力作用实现,受到水的影响较小,因此在水下操作方面具有一定前景。Griffiths 等[30]在AFSD 设备下方安装了水槽,实现了在深度50 mm 的水下以304 不锈钢作为基材和沉积材料的搅拌摩擦沉积增材,证实了水下AFSD的可能性。

4 连续丝材送进搅拌摩擦沉积增材(AFSD)技术

MELD 公司开发的添加棒材AFSD 技术在今年得到广泛关注,但是由于使用的棒材要提前预置在设备内部,棒材消耗完后需要从中空轴肩中抽出压头停机补充棒料,并需要重新进行装夹,从而使送料过程不具备连续性[31],因此,需要开发一种能够连续送料的搅拌摩擦沉积增材技术,采取丝材连续送进的方式进行送料可以保证送料过程的连续性。应该指出,以丝材为原材料进行AM 时,送丝方式与电弧焊的自动送丝方式类似,软质丝应采用“拉丝”方式送给,硬质丝可采用“推丝”方式。对于软质的铝丝而言,应采用拉丝方式送给,否则采用推丝、压丝类方式会引起旁弯失稳变形。

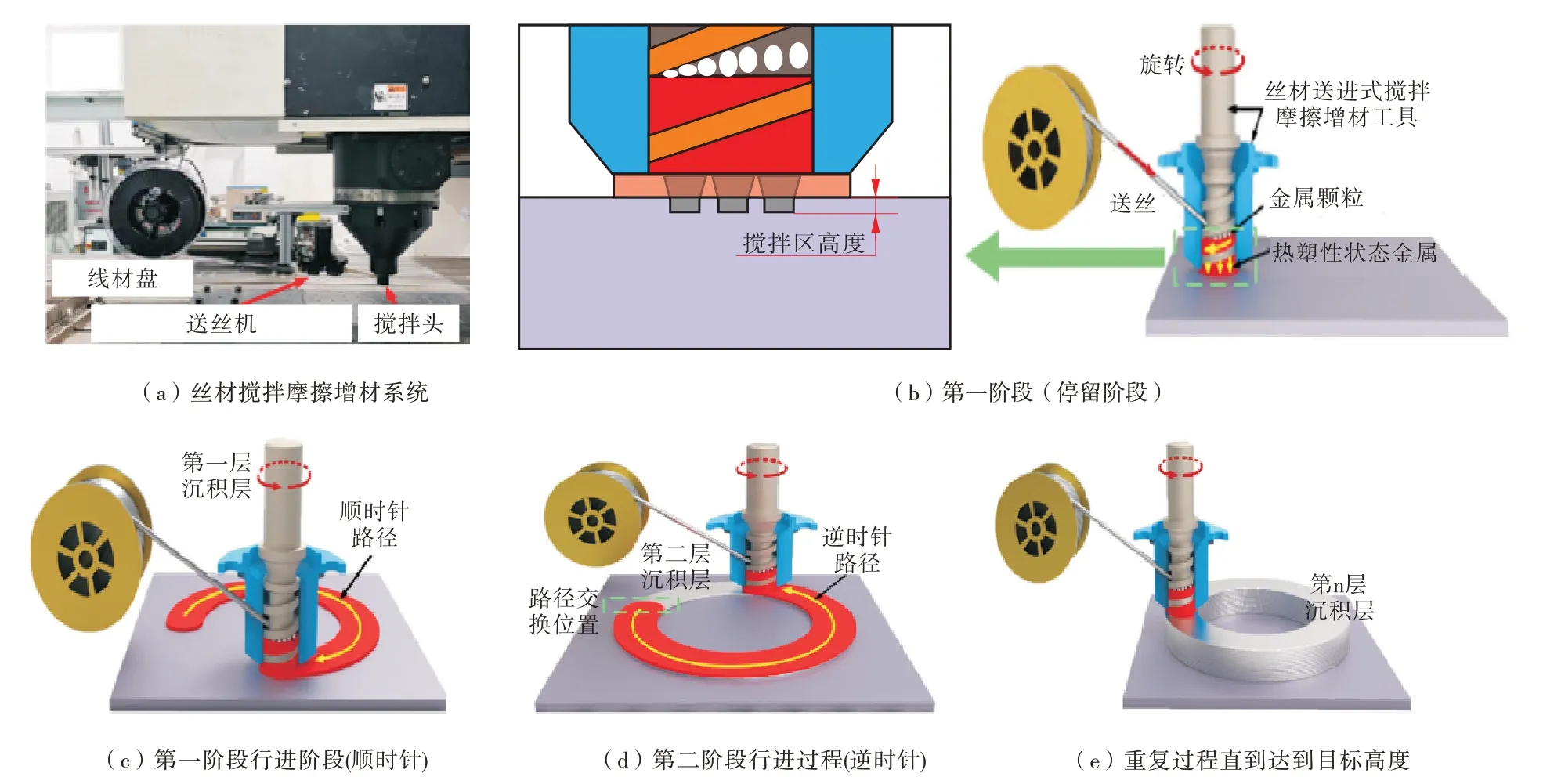

搅拌摩擦沉积增材(AFSD)技术中,工具设计是核心技术。哈尔滨工业大学黄永宪研究团队在2022 年最早报道了以丝材为原材料的搅拌摩擦沉积增材技术,该团队自主研发了一套以丝材作为沉积材料的搅拌摩擦增材系统,该系统由用于填充和储存丝材的储料腔、用于将丝材热塑化并连续挤压进行搅拌处理的搅拌头和连续送丝机三部分组成,其原理如图3 所示。通过这套系统实现增材制造的过程可以被分为丝材输送、材料热塑化、增材成形三个阶段,丝材由送丝机经储料腔侧面的通孔送入内部槽中,由螺杆上的矩形螺纹将其裁剪成多个段状金属颗粒,段状颗粒沿螺纹逐渐向下运动并在储料腔中积累,段状材料逐渐被压紧并在热作用下逐渐达到塑化状态,塑性状态的金属材料组织与成分在受到搅拌头底部搅拌针的搅拌作用变得更加均匀,最后实现增材成形。在增材过程中通过不断改变机构旋转行进的方向,重复这一过程使结构达到目标高度,最终得到了具有良好力学性能的结构。采用直径2.4 mm 的AA4043 铝合金丝材,在3 mm 厚的基板上得到的增材体,抗拉强度可达287.3 MPa[8]。该团队目前在工具研发方面持续推进,设计、改进了一系列用于优化最终增材体性能的增材工具,包括使用强制液冷的方法去除表面切屑[32]、使用弹性机构连接搅拌工具的旋转与非旋转部位的浮动式工具对零件表面进行增材修复[33]、通过外加超声振动系统消除增材过程中产生的残余应力等[34]。

图3 以丝材为原料的搅拌摩擦沉积增材技术示意图

Bor 等[35]将此增材方法称为搅拌螺纹挤压增材制造。他们以相似的思路设计了另外一种搅拌摩擦沉积增材系统,也采取了将丝材从径向储料腔沿径向送入的方式,通过锥形带螺纹的搅拌头将丝材挤压、塑化并送至基材表面,实现增材制造。

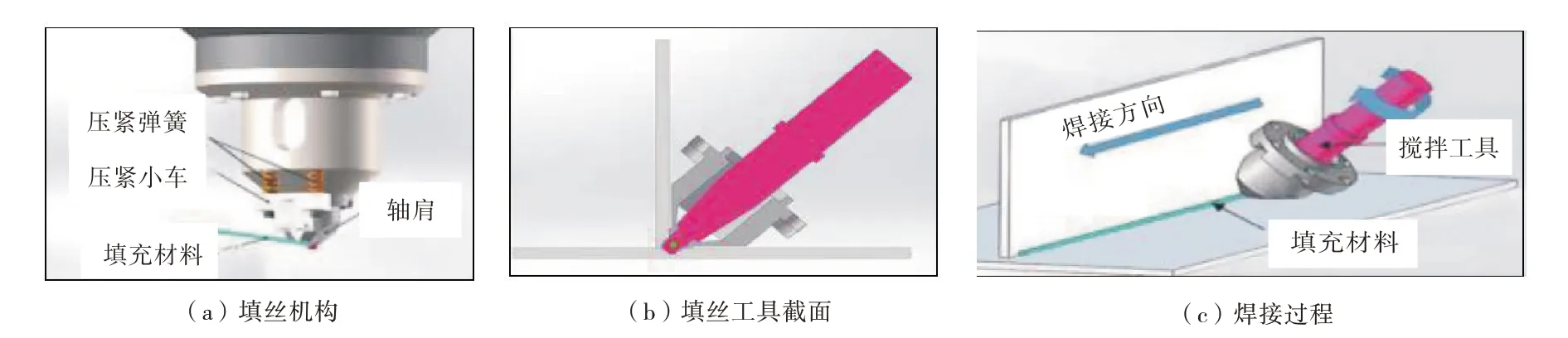

为了消除搅拌摩擦焊接T 形接头的部分缺陷,天津大学李东晓、杨新岐等自主研制了一种填丝静止轴肩搅拌头(如图4 所示),实现了在搅拌摩擦焊过程中连续送进丝材[36],这种模式也可以用于AFSD 技术解决送料不连续的问题。杨新岐等还设计了针对搅拌摩擦增材制造产品的后处理方法,采用控制温度进行热处理,通过初步深冷处理、初步消应力处理、固溶处理、二次深冷处理、深冷形变处理、二次消应力处理、时效处理的循环过程降低残余应力并细化晶粒,从而提高铝基增材体的性能[37]。此外,天津大学崔雷等设计了将丝材送料盘置于搅拌工具上方的连续挤压同轴送料装置,将丝材直接从工具上方送入,实现连续同轴送料,从而提高了增材效率[38]。这种送料方式与前文中提到的黄永宪团队、杨新岐团队侧向送料的形式不同,是一种新的设计思路。

图4 填丝T形接头工具示意图

5 结束语

综上所述,现有的搅拌摩擦增材制造技术中,“实心轴肩+板材”的搅拌摩擦增材技术最早被提出,但由于该方法加工方式的特殊性存在一些缺点,导致其发展受到一定限制;而以“空心轴肩+棒材”的搅拌摩擦沉积增材技术、“空心轴肩+丝材”的搅拌摩擦沉积增材技术在近些年受到广泛的关注,这两种搅拌摩擦增材方法具有可连续增材的优越性,目前已被一些机构用于装置修复、零件制造等领域。连续丝材送进搅拌摩擦增材的核心技术在于工具与送丝方式的设计与创新,近年哈工大黄永宪团队在相关装置、设备方面做出了一系列研究,目前以丝材作为沉积材料的搅拌摩擦增材技术正在逐步发展并趋于成熟,未来这种方法具有更加广泛的应用前景。