激光焊接参数对4.5 mm厚TA4板材焊缝成形的影响*

2024-04-01董志伟唐定狼张建勋

董志伟,唐定狼,张建勋

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

0 前 言

钛和钛合金具有密度小、熔点高、强度高、耐腐蚀性优异以及可加工性能良好等众多优点,在航空航天、船舶制造等多个重要领域得到了广泛应用[1],但同时钛合金又具有导热性差、接头易脆化等缺点,因此在焊接过程中极易出现组织粗化、接头脆化等问题。相比于传统熔化焊焊接方式,激光焊接具有能量密度高、焊接速度快、焊接精度高等优点[3],且经激光焊接后的接头焊缝宽度较窄、工件变形较小、热影响区较小,因此,钛合金中厚板常采用激光焊接工艺。

国内外研究人员就钛及钛合金的激光焊接开展了一系列的研究。Carvalho 等[5]研究了0.5 mm壁厚工业纯钛TA2管的激光焊接,并与TIG 焊接接头进行对比,结果显示,激光焊接接头疲劳性能优于TIG 焊接接头。Santosh 等[6]研究了纯钛激光焊接参数对焊缝熔宽、微观组织和力学性能的影响,发现随着激光功率减小和焊接速度的增大,焊缝正面和背面熔宽均减小,当激光功率为2.5 kW 时,熔合区平均晶粒尺寸最小。Ahn等[7]研究了不同焊接参数对TC4 钛合金激光焊接接头的影响,研究发现,激光功率增大时焊缝宽度变化趋势为先增后减,焊缝形状也由V形变为沙漏状。Xu 等[8]对Ti6Al4V 钛合金激光焊接接头组织及硬度开展研究,发现从焊缝中心到母材,熔合线附近的显微硬度值(HM)最高;在同一接头中,HM 随着焊缝宽度增加而增加;在不同接头中,HM随着不均匀度增加而增加。

目前国内外对钛合金激光焊接工艺及原理研究较多,但针对工业纯钛光纤激光焊接研究的报道较少,特别是关于激光焊接参数对纯钛焊缝宏观形貌的影响研究更少。本研究采用单因素试验法,对4.5 mm 厚TA4 板材进行光纤激光焊接,探究激光焊接工艺参数对焊缝宏观形貌的影响。

1 试验材料和方法

试验材料为4.5 mm厚的TA4板材,TA4化学成分见表1,其抗拉强度为621 MPa。

表1 TA4板材化学成分 %

常温下钛与空气中的氧发生缓慢反应,在表面形成一层灰白色稳定性很高的氧化膜,因此在焊接前要对TA4母材进行焊前表面预处理。首先进行机械打磨去除氧化膜并确保对接无间隙,再使用无水乙醇去油污,最后烘干待焊。使用YLS-4000连续光纤激光器,配合MOTO-MANNX100六轴焊接机器人进行焊接试验。为防止焊缝氧化,正、背焊缝使用双面氩气保护,激光焊接设备及焊接保护效果如图1所示。采用单因素试验法研究激光功率、离焦量及焊接速度对焊缝形貌的影响,焊接参数见表2。使用SMA-745T宏观体视显微镜和尼康MA200 微观金相显微镜对焊缝宏观形貌、微观组织进行观察和表征。使用INSTRON-1341万能拉伸试验机测试焊缝力学性能。

图1 激光焊接系统及焊接保护示意图

表2 TA4激光焊接工艺参数

2 试验结果及分析

2.1 激光功率对焊缝宏观形貌的影响

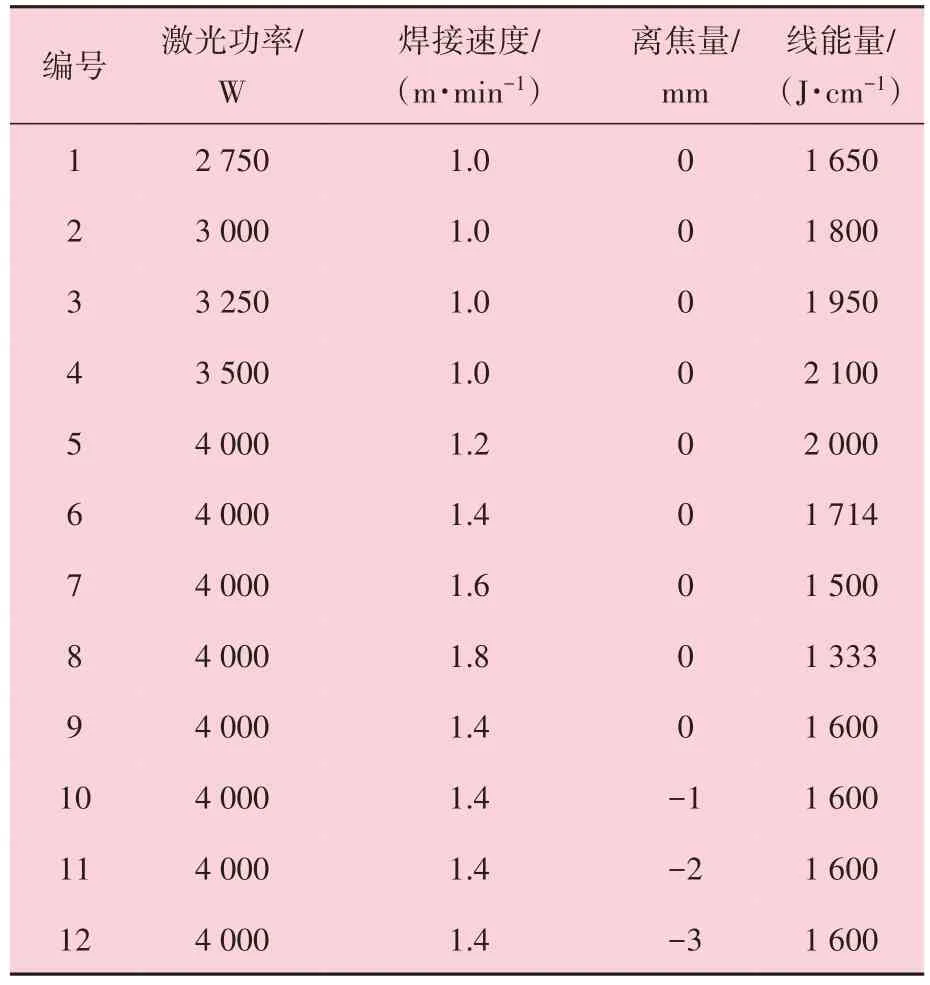

焊接速度为1 m/min,离焦量保持为0 mm,不同激光功率下4.5 mm厚TA4板材的焊缝宏观形貌如图2所示,焊缝参数的统计结果见表3,图3为焊缝参数随着激光功率增大的变化趋势。

图2 不同激光功率下焊缝宏观形貌

图3 焊缝参数随激光功率变化趋势

表3 不同激光功率下焊缝参数

由表3 及图3 可以看出,对于焊缝背面,随着激光功率的增大,板材实现稳定熔透,背面熔宽增加。对于焊缝正面,熔宽整体增大,当激光功率为2 750~3 000 W时,熔宽反而小幅下降。有研究人员提出,当激光功率密度处于激光深熔焊的功率阈值附近,焊接过程存在激光深熔焊和热导焊模式间来回跳变的焊接不稳定现象,熔深和熔宽会出现无规则波动[9]。由图2(d)及图2(f)可知, TA4板材熔透状态由未熔透过渡到过熔透状态[12],在该范围内正面熔宽的反常波动(图3)证实了以上所述焊接不稳定现象的存在。改变激光功率时,熔宽的无规则波动主要发生于正面焊缝,背面焊缝熔宽变化趋势符合焊接热输入能量规律。

当激光功率密度处于激光深熔焊的功率阈值附近时出现的焊接不稳定现象,在焊缝沿焊接方向的宽窄差上也有体现。综合来看,2 号试样正面和背面焊缝的宽窄差均最大。在实现熔透的前提下,随着激光功率的增大,焊缝背部宽窄差逐渐减小,焊缝成形均匀。当激光功率为2 750~3 000 W 时,由于存在未实现熔透区域,故焊缝背面熔宽与背面宽窄差变化曲线重合。

当激光功率为3 500 W时,焊缝出现咬边、塌陷、底部驼峰等严重焊接缺陷,是因为激光功率过大,导致熔池向周边铺展能力提高,凝固速度降低,熔池上部和底部变宽,熔池漏斗状特征更加明显,进而出现大量焊接缺陷。同时功率较大时,焊接过程中金属气化严重、飞溅大,正面焊缝成形平滑度差,焊缝正面形貌如图2(g)所示。

2.2 离焦量对焊缝形貌的影响

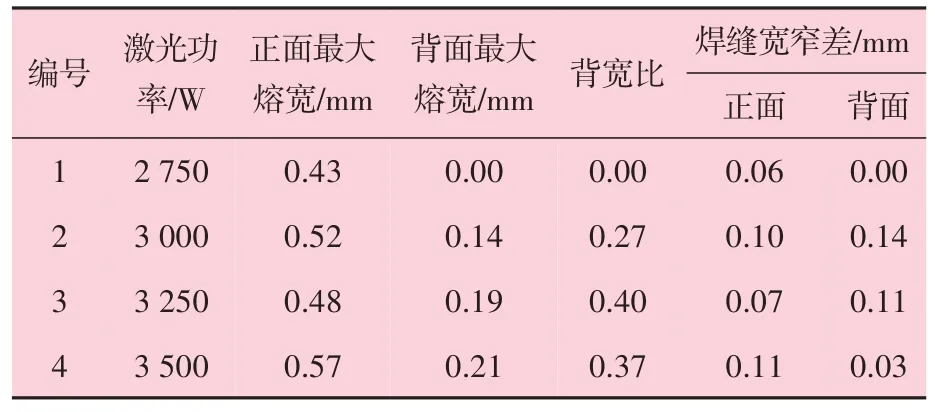

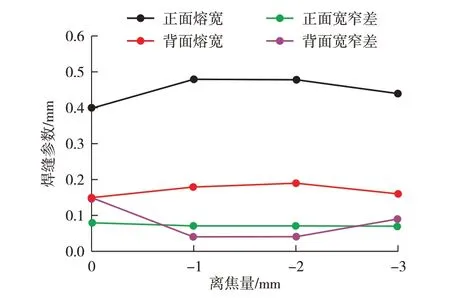

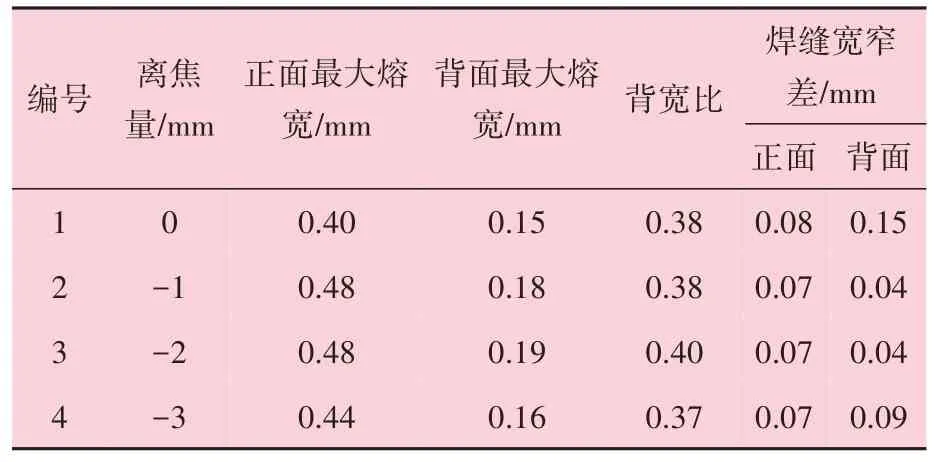

激光功率为4 000 W、焊接速度为1.4 m/min时,不同离焦量下4.5 mm厚TA4板材焊缝宏观形貌如图4所示,焊缝参数统计结果见表4,图5为焊缝各宏观形貌参数随离焦量减小的变化趋势。

图4 不同离焦量下焊缝宏观形貌

图5 焊缝参数随离焦量变化趋势

表4 不同离焦量下焊缝参数

由图5可知,焊缝正面及背面熔宽与离焦量变化趋势一致,均为先增大后减小。负的离焦量有利于增大熔深。由图4可知,当离焦量为0 mm时,焊缝存在激光深熔焊的功率阈值附近的焊接不稳定现象,正面焊缝成形稳定,而背面焊缝部分区域未能实现完全熔透,且沿焊接方向焊缝宽窄差异明显;而离焦量降为负值时,激光焦点位于板材内部,材料吸收的能量增大,背面焊缝实现了完全熔透,因而熔宽先增大;而当离焦量降至-3 mm时,落在板材正表面的激光光斑尺寸更大,使得激光能量密度降低[13],焊缝熔宽减小。

在离焦量为-2~-1 mm内,在实现熔透的同时,焊缝宽度均匀,成形平滑连续,形貌最为优异。因此在控制其他焊接参数不变时,通过使用合适的负离焦量可以在增大熔深的同时调整熔宽,并获得形貌优良的焊缝,这同样可以应用于解决激光深熔焊功率阈值附近出现的焊接不稳定现象。

2.3 焊接速度对焊缝形貌的影响

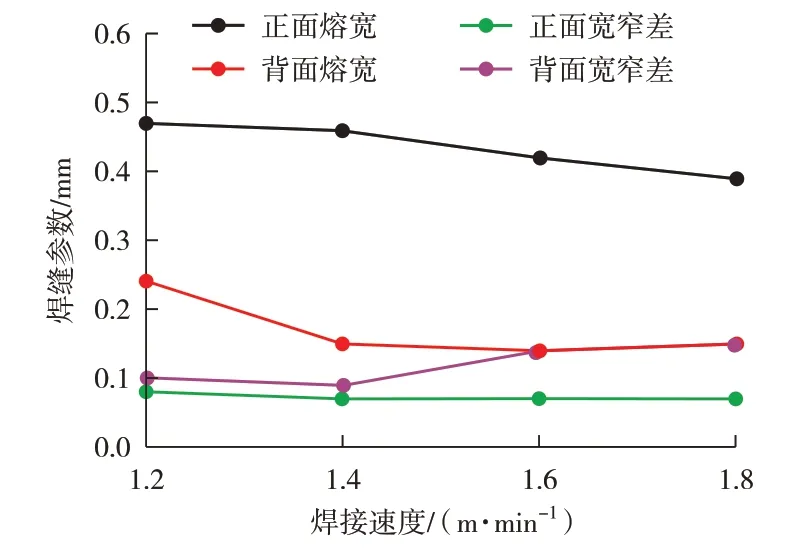

当激光功率为4 000 W、离焦量为0 mm 时,不同焊接速度下4.5 mm厚TA4板材焊缝宏观形貌如图6所示,焊缝参数统计结果见表5,图7为焊缝参数随离焦量减小的变化趋势。

图6 不同焊接速度下焊缝宏观形貌

图7 焊缝参数随焊接速度变化趋势

表5 不同焊接速度下焊缝宏观形貌参数

由图7可知,当焊接速度逐渐增大时,焊缝尺寸波动变化[14],正面熔宽逐渐减小。激光焊接时,由于激光能量密度的不同,可以分为激光热导焊和激光深熔焊。在激光功率确定时,焊接速度的提高导致激光能量密度降低,焊接模式由激光深熔焊转变为激光热导焊[15],这进一步降低了焊接热输入,使得正面焊缝熔宽逐渐降低,焊接飞溅明显增多。

3 结 论

(1)随着激光功率的增大,焊缝背面熔宽稳定增大,背部宽窄差逐渐减小;当板材由“未熔透”过渡到“过熔透”状态时,正面焊缝熔宽出现反常波动,说明当激光功率密度处于激光深熔焊的功率阈值附近时,存在焊接不稳定现象。

(2)焊缝正面及背面熔宽随离焦量减小的变化趋势一致,均为先增大后减小;当离焦量变化范围为-1~-2 mm 时,焊缝在实现熔透的同时,宽度均匀,改善了离焦量为0 mm 时存在的焊接不稳定现象。

(3)随着焊接速度的增大,焊缝正面熔宽逐渐减小,焊缝宽窄差变化较小,在焊接速度的影响下,激光功率密度处于阈值附近时存在的熔宽无规则地波动主要发生于背面焊缝。