纤维增强热塑性复合材料与金属连接技术的研究进展*

2024-04-01解妙霞张林杰

张 龙,解妙霞,张林杰

(1.西安建筑科技大学,西安 710311;2.西安交通大学 金属材料强度国家重点实验室,西安 710049)

0 前 言

在石油管道行业,纤维增强热塑性复合材料(FRTP)管道质量轻、耐高压,在硫化氢、二氧化碳、酸碱和海水等介质中的耐侵蚀性能远优于钢管。由于其可在恶劣工况下长期稳定服役,且维护成本低,已经成为当前石油管道领域研究的热点。在欧美一些国家,纤维增强复合材料管道已经开始在油气领域推广应用。荷兰 Airborne International 公司投产了全自动连续缠绕成形连续管生产线,美国Fiberspar 公司推出了碳纤维增强复合材料智能管,英国Magma Global 公司投产了碳纤维增强PEEK 热塑性复合材料管,为海底油气输送立管和跨接器等提供了新的解决方案。

由于FRTP材料本身存在一些缺陷,如热成型性差、延展性差,导致其难以直接加工为复杂构件,仅适合加工低曲率大型板件。因此为满足众多领域对轻量化的需求,不可避免地需要FRTP与金属进行连接。FRTP具有层叠特征,其内部存在大量微小裂纹和孔隙,以及与金属材料物化性能的差异,为二者的连接带来了挑战。当前主要连接方式有胶接、机械连接、焊接、混合连接。

本研究对现有的FRTP 与金属的连接方式进行了综述,并对未来的发展进行了展望。

1 FRTP性能优势

相对于传统金属材料,FRTP 材料在性能方面具有如下优势:①密度小,比强度高,比模量高;②通过改变纤维铺层角度和铺层层数,可实现力学性能差异,并对结构进行优化设计;③抗震性能优越;④耐高温性能优越;⑤破损时安全性好,失效过程可预测;⑥可大面积成型且构件缺陷少;⑦具有熔化再成型的特性,便于回收、循环利用和受损后修复。

2 金属/FRTP的连接方式

金属/FRTP 异质结构兼具金属和FRTP 的优点,在抗疲劳性、抗冲击性、抗震性、经济性、耐热性、轻量化和环保等方面具有优越性[1]。图1 为FRTP 与金属的主要连接方式。

2.1 金属/FRTP 机械连接

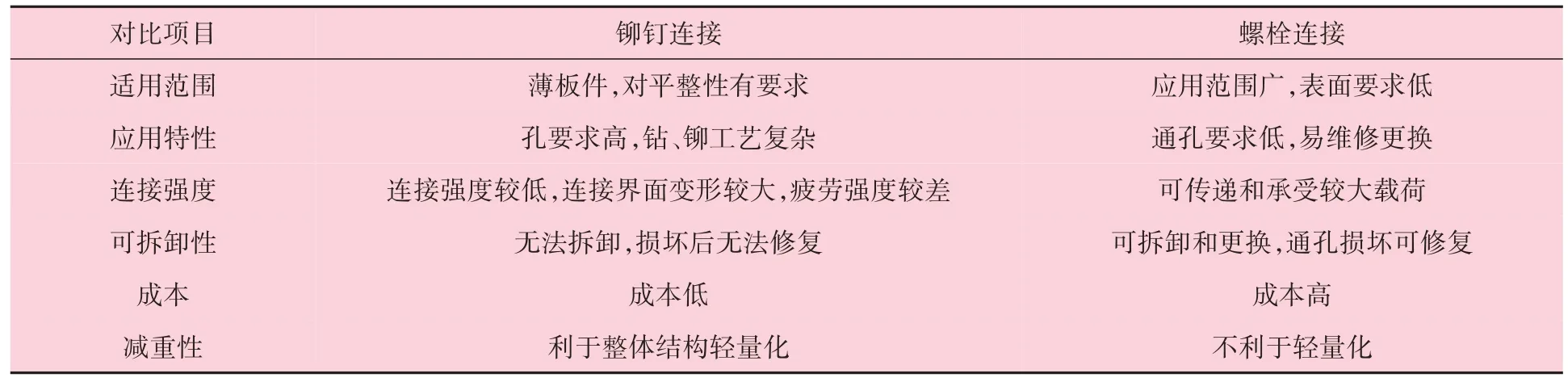

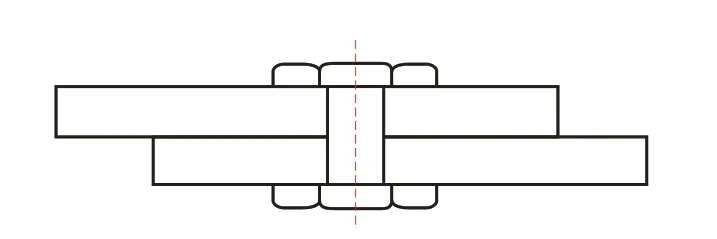

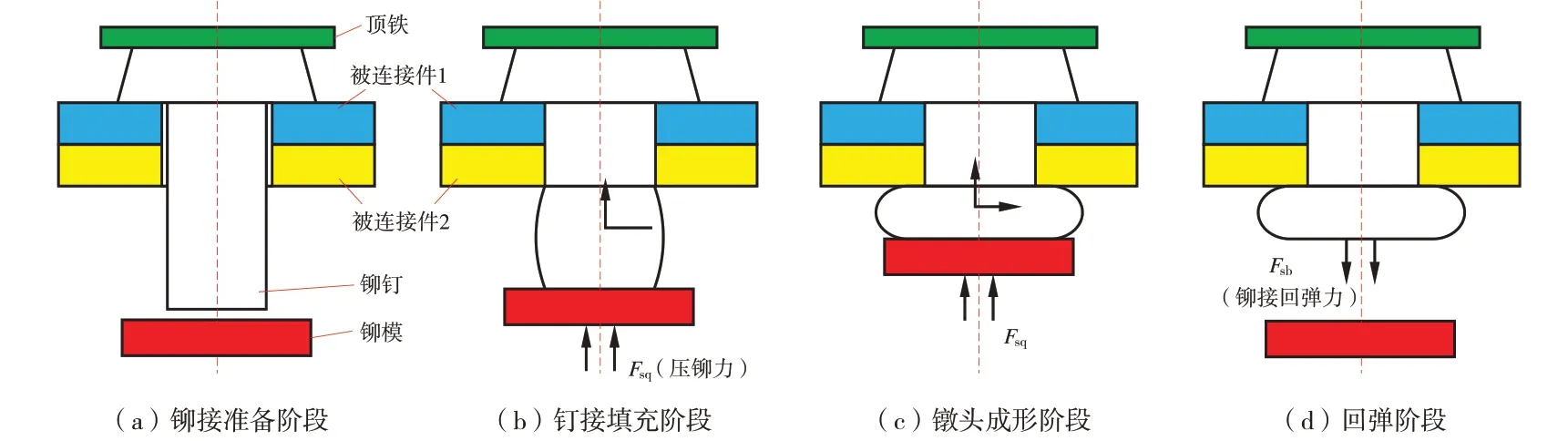

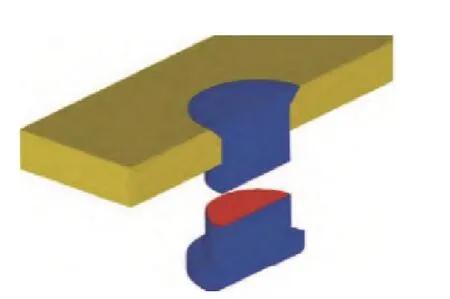

机械连接主要指螺栓连接和铆钉连接。螺栓连接是指被连接件表面制造通孔,由螺栓杆和螺母形成紧固连接(如图2[2]所示)。铆钉连接是指冲击铆钉头部形成镦头(如图3[3]所示),两种方式对比见表1。

表1 螺栓连接与铆钉连接对比

图2 单搭接螺栓连接示意图

图3 铆钉连接示意图

机械连接易批量制造、更换、维修,连接表面质量要求低,受环境因素影响小。但也存在许多限制:①铆钉连接在安装中对FRTP表面造成一定冲击和损伤,导致出现纤维断裂、层间分离、纤维受损(如图4[4]所示);②铆钉在连接界面膨胀,对异质结构造成损伤,比开孔造成的危害更高;③虽然机械连接方式很多(如图5[5]所示),但均会造成纤维在连接孔的不连续,导致孔应力分布复杂和应力集中严重;④为弥补制孔后层合板强度下降,会进行局部层合板加厚处理,但会导致整体结构质量增加;⑤螺栓和铆钉对基体造成的损伤很难预测;⑥大多数合金材料与增强纤维存在电位差,易出现电化学腐蚀;⑦制孔易造成异质结构零部件不合格,且难以修复。

图4 铆钉冲击后层合板内部损伤剖面

图5 异质结构中不同的接头形式

2.1.1 机械连接接头强度的影响因素

影响机械连接接头强度的主要因素有温度、螺栓连接的配合方式、钉头形式、螺栓直径、钉孔间隙、紧固件刚度等。

(1)温度。桂林等[5]在研究中发现温度对于金属/FRTP 机械连接结构静态力学性能存在巨大影响,且对不同的异质结构影响存在差异,例如钛合金复合结构受温度影响更大。

(2)螺栓连接的配合方式。对于间隙配合,随着间隙的增加,会造成更高程度的应力集中,每次载荷冲击时,大量的载荷造成FRTP 层合板损伤,仅有部分载荷用于塑性变形。对于过盈配合,过盈量的大小会严重影响连接结构的极限挤压强度。相关研究发现,0.5%的过盈量可实现挤压强度提高1.51%,但是3%的过盈量造成极限挤压强度下降1.85%[6]。也有研究表明,过盈连接可以减少拉伸载荷引起的应力增量,并均衡载荷分配[7]。

(3)钉头形式。凸头螺栓连接的承载能力相比于沉头螺栓更加优越,相同条件下,凸头螺栓接头强度比沉头螺栓高37.86%,且随着螺栓挤压面摩擦系数的增大,接头强度明显提高(摩擦系数对载荷-位移曲线的影响如图6[8]所示)。主要原因是沉头螺栓挤压载荷集中更加明显,凸头螺栓的螺栓杆与螺栓孔接触均匀。

图6 摩擦系数对载荷-位移曲线的影响

(4)螺栓直径。高度的应力集中导致螺栓孔边缘出现微裂纹,增大螺栓孔的直径是解决该问题的有效途径。Riccio 等[9]在研究中发现,随着螺栓直径提高23%,失效载荷也增大了31%。

(5) 钉孔间隙。钉孔间隙是降低铆钉对FRTP 损伤的主要途径。钉孔间隙过大会造成铆钉在孔内倾斜引起应力集中,过小的钉孔间隙虽会减少因铆钉杆倾斜引起的应力集中,但是会增加膨胀对孔内壁的损伤。

(6)紧固件刚度。紧固件刚度过高易造成接头处承受更高的挤压载荷,紧固件刚度过低易导致紧固件承受大量载荷而失效,如45 钢螺栓相对于铜合金螺栓可明显提高接头的挤压强度[10]。

2.1.2 金属/FRTP机械连接的失效形式

金属/FRTP 机械连接的失效形式为紧固件失效和被连接件失效。紧固件失效是紧固件强度低于被连接件强度,紧固件发生剪断、变形等(如图7[3]所示)。被连接件失效是指被连接件强度低于接头强度,受载中被连接件先出现破坏(如图8[5]所示)。

图7 紧固件失效示意图

图8 机械连接中被连接件不同的破坏形式

2.2 金属/FRTP焊接

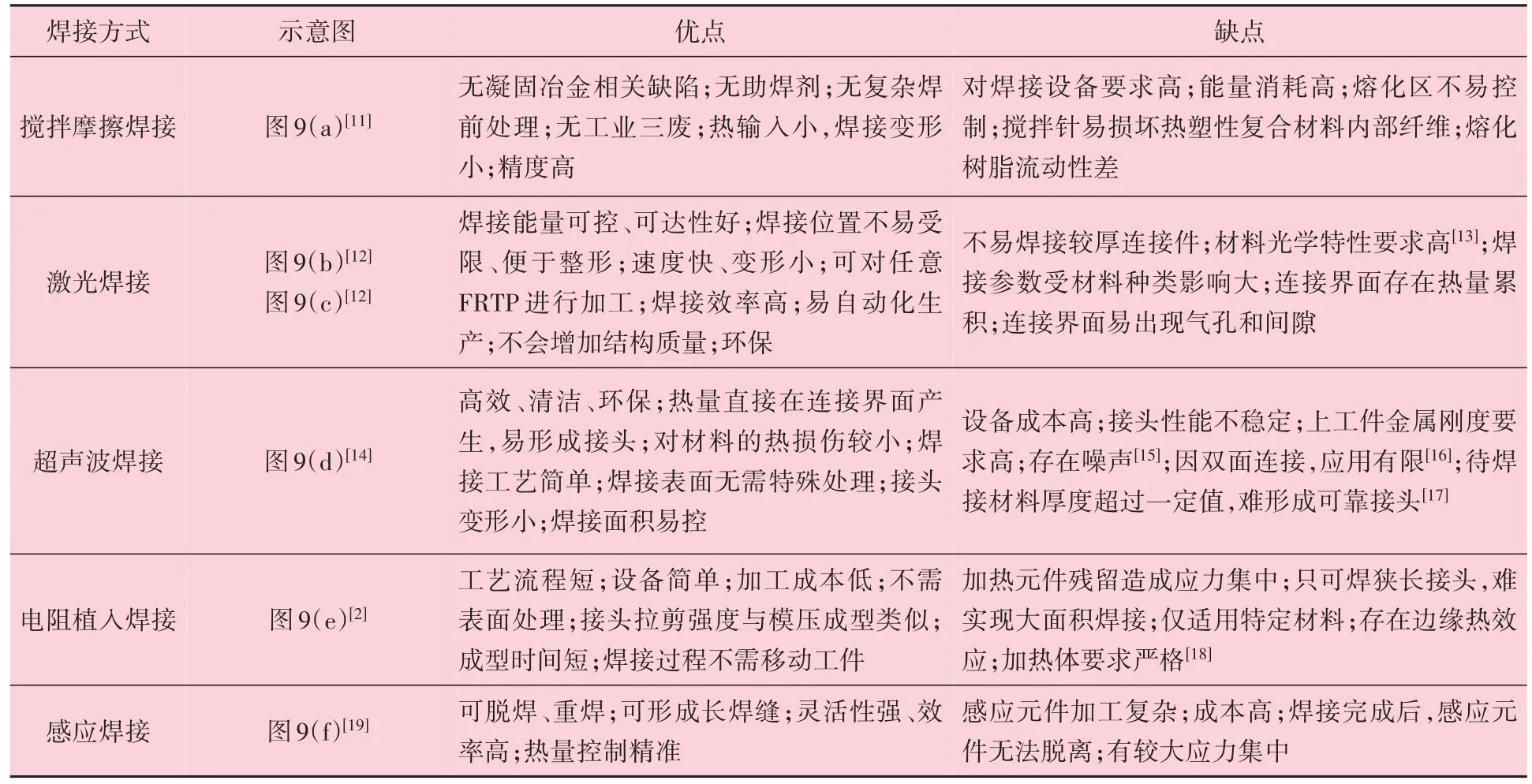

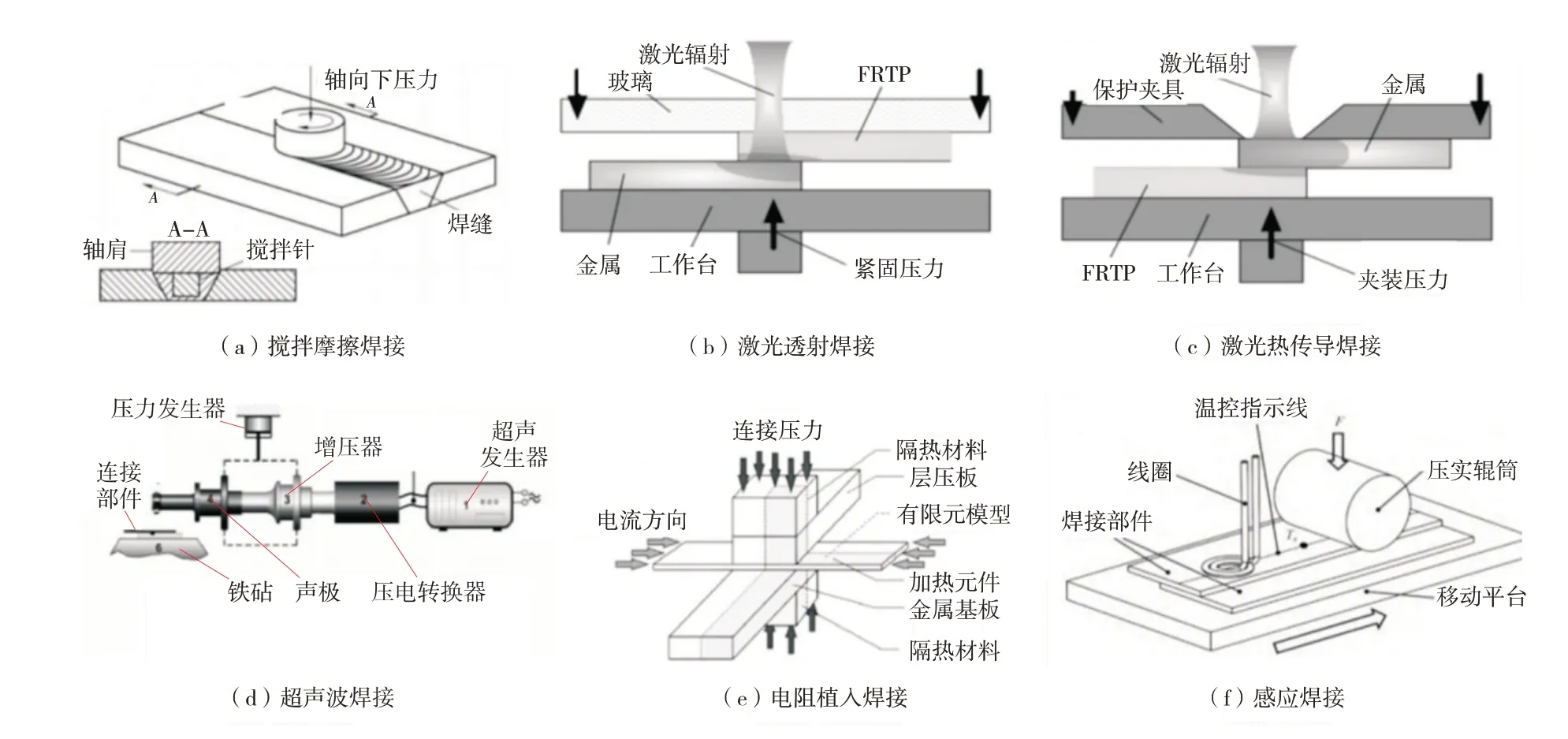

金属/FRTP 焊接机理是热塑性树脂基体受热熔化后固化,在界面形成机械结合、物理结合或化学键。FRTP 焊接不需要使用额外材料,通过树脂分子扩散可获得较高界面连接强度,解决了胶接和机械连接的许多固有问题,被认为是一种很有发展前景的金属/FRTP连接技术。但是因为FRTP 基体为高分子材料,其理化性能与金属有较大差异,因此制备高质量金属/FRTP 异质结构存在挑战。金属/FRTP 的主要焊接方式有搅拌摩擦焊接、激光焊接、超声波焊接、电阻植入焊接和感应焊接,特点对比见表2,不同类型的焊接方式如图9 所示。

表2 金属/FRTP不同焊接方式优缺点

图9 金属与FRTP不同焊接方式示意图

搅拌摩擦焊指搅拌头绕着回转中心,在特定速度和深度下与待焊接材料接触,通过摩擦产生热量促使树脂熔化,在压力作用下树脂冷却形成接头。Goushegir 等[20]采用搅拌摩擦焊连接AA2024 与CFRTP 材料,其最大剪切强度为27 MPa。

激光焊接分为激光透射焊接和激光热传导焊接。激光透射焊接是指将优良激光透射率的热塑性复合材料放在优良激光吸收率的金属上面,激光穿透上层热塑性复合材料后,被下层金属材料吸收,界面处温度逐渐升高,致使热塑性树脂熔化,在气泡和压力作用下形成焊缝。激光透射焊接要求上部分材料具有很好的激光透射率,在激光波长下的最小透明度为15%,下部分材料具有很好的激光吸收率,在对上部分材料影响最小的前提下,使热塑性树脂熔化。虽可以通过添加剂来调整材料性能,但会影响其物理、化学性能,该方面的研究还很欠缺。

激光热传导焊接是将金属放置在激光穿透率低的材料上面,金属表面被激光扫描,热量由金属表面经热传导传递到连接界面,树脂发生熔化。部分熔化的树脂嵌入到金属表面微结构,在压力作用下冷却形成接头。Jung等[21]使用连续波二级管激光器焊接CFRTP和镀锌钢板及铝合金板材,结果表明CFRTP/钢接头极限剪切载荷为3.3 kN,CFRTP/铝接头的极限剪切载荷为3 kN,并发现孔隙会发生膨胀产生压力,有利于金属表面微结构与熔化树脂形成机械结合。Tan等[22]研究发现,气孔缺陷主要分两种,一种是可避免气孔,另一种是无法避免气孔。前者产生机理是当连接界面的热输入过高时,易造成树脂发生分解生成气体,可通过控制激光热输入减少气孔;后者产生的机理是熔化状态下树脂在凝固中,体积减少产生的气孔。Liu等[23]在连接过程中控制温度在气化和熔点之间,在CFRTP内部和连接界面没有检测到孔隙和缺陷。

超声波焊接是利用超声波产生高频振动,使得连接界面因高频振动而摩擦生热,很短时间内使得热塑性树脂熔化并在压力作用下形成接头。超声波焊接过程分为五个阶段:焊件的机械振动、黏弹性热的产生、热量的传导、熔体的流动铺展、分子链的扩散与缠结[24]。超声波焊接中影响金属/FRTP接头强度的主要因素包括焊接频率、焊接压力、焊头下降速度、焊头位移、焊接能量、待焊接材料、焊接顺序。芦莉莉等[25]研究发现,焊接频率会影响振幅从而影响焊接接头尺寸。焊接频率过大时,驱动的振幅太小,难以形成接头;焊接频率过小时,振幅太大易产生气孔、裂纹等缺陷。焊接压力对接头强度的影响存在争议,主要存在三种观点:①焊接压力的增加接头强度会减少;②焊接压力增加接头强度先增加后减少;③焊接压力对接头强度影响不大。焊头下降速度对恒压焊接模式影响不大,在恒速度焊接模式下,随着焊头下降速度增加焊接时间减少,但焊接功率增大,从而影响焊头散热。焊头位移会影响焊头对待焊接材料表面的损伤程度,因此应最大程度减少焊头位移。焊接能量过小时,树脂不能完全熔化,连接界面不能充分嵌合;焊接能量过高时,不仅会导致树脂、纤维变形分解,而且会产生焊头压痕[26]。焊接材料越厚,振动在传播中衰减就更加明显,振幅变小劣化接头性能。金属/FRTP超声波焊接分为顺序焊接和连续焊接,顺序焊接是指在一个零件上进行多点焊接,当前主要问题在于各焊点之间存在相互影响,难以形成质量均匀的焊点[27]。连续焊接可实现两个工件的缝隙连接,主要问题在于必须采用焊接机器人实现焊头空间运动,提高了加工制造成本,且焊头移动易导致导能筋熔化不均匀,难以实现接头质量均匀。

电阻植入焊接是在待焊表面放置植入式加热元件,当电流通过时引起树脂熔化,在压力作用下形成接头。电阻植入焊接的主要影响因素有焊接功率、焊接时间和焊接压力,三者对焊接质量的贡献分别为53%、37%和10%[28]。当前主要问题依旧围绕在加热体上,加热体在焊接完成后,并不能从焊缝中脱离,影响了整个结构的力学性能。加热体应满足两个条件,与热塑性树脂的相容性和导电性,但是二者条件存在冲突。相关研究对比了金属筛网加热体与碳纤维预浸料加热体接头的差异,结果表明,虽然金属加热体可以提高加热效率,但会存在更严重的应力集中;碳纤维预浸料作为植入加热体,因相容性好,有效地改善接头质量,但加工时间长、效率低,容易导致连接界面热量不足,难以足够的熔化树脂[29]。因此可考虑在连接界面添加树脂层保证相容性,又采用金属加热体保证导电性。边缘热效应依旧是电阻植入焊接无法解决的问题,高焊接功率下,边缘热效应加剧,难以保证连接界面的温度均匀性,低焊接功率可在一定程度上降低边缘热效应,但不可避免地降低了焊接效率。

感应焊接指在被焊表面间引入感应元件,在电磁场作用下,感应元件产生热量加热树脂,使其达到熔点,在压力下形成接头。韩志勇等[30]研究发现,影响热塑性复合材料异质结构感应焊接头强度的主要因素有焊接功率、焊接压力和焊接时间(见图10)。当焊接功率较小时,焊缝处的树脂未能充分熔化且流动性较差,连接界面未能产生有效锚固,破坏形式为脱黏(图11(a));当焊接功率足够大时,树脂充分熔化并完全嵌入金属表面微结构,此时锚固紧密,断口处出现不锈钢网断裂(图11(b)和图11(c)),但是大的焊接功率会造成热输入过高,导致大量的变性树脂出现(图11(d))。适当的焊接压力可以提高分子链段的跃迁能力,改善熔化树脂流动性,断口处可发现部分纤维和金属基体断裂(图12(b)和图12(c)),当焊接压力过小时熔化树脂流动性差,连接界面易发生脱黏(图12(a));当焊接压力过大时部分熔化树脂被挤压溢出,焊缝处树脂含量不足,接头处无法实现有效嵌合,断裂面局部出现树脂缺失(图12(d))。当焊接时间过小时,无法使得树脂充分熔化,连接界面间具有清晰界限,在剪切载荷作用下断裂面会出现脱黏(图13(a));适当的焊接时间可保证接头处紧密结合,在剪切载荷的作用下断裂面出现金属和部分纤维断裂(图13(b)和图13(c));焊接时间过长时,过多的热量会造成部分树脂降解,剪切载荷在焊缝处的有效传递受阻,断裂界面处发现变性树脂(图13(d))。

图10 感应焊接参数对界面剪切强度的影响[30]

图11 感应焊接下不同焊接功率的接头断裂形貌[30]

图12 感应焊接下不同焊接压力的接头断裂形貌[33]

2.3 金属/FRTP胶接

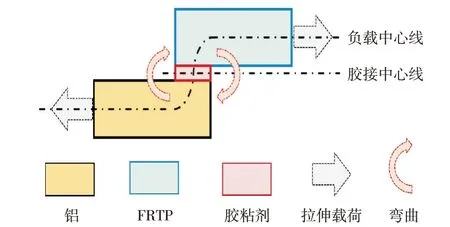

胶接是指通过胶粘剂在接合面产生机械结合、物理吸附或化学键结合,从而达到接合面紧固的过程,胶接接头受拉伸载荷如图14[31]所示。

图14 胶接接头受拉伸载荷示意图

金属/FRTP 胶接具有应用范围广、使用方便、成本低、无需预制孔、应力集中小、外观平整、强重比高、不会对基材造成额外损伤等优势,但也存在许多限制:

(1)特定环境下(高温、酸性)黏结有机聚合物会排放对环境及人体有害的挥发性有机化合物。

(2)浸水过程中,水分子沿粘结界面向内扩散,当胶粘剂中的水分子达到一定程度,胶粘剂从绝缘体转变为导体,又因金属与FRTP 材料存在电位差,二者之间将会发生电偶腐蚀[32],劣化接头性能。

(3)存在明显的次弯曲效应,即胶接接头受载位置偏离连接面的几何中心,导致接头受拉伸载荷时连接界面出现弯矩,造成连接界面不仅要承受剪切载荷还要承受垂直于胶层的剥离应力。

(4)因金属与FRTP 热膨胀系数存在差异,随着胶层固化前后温度的差异,导致胶层内部出现残余应力。

(5)对温度敏感,随着温度升高和老化时间延长,胶层内部的微裂纹数量会不断地增加直至突然破坏。

2.3.1 胶接强度的影响因素

胶接强度的主要影响因素有胶粘剂种类、胶接接头形式、待胶接材料类别、胶接接头尺寸、表面处理工艺等。

(1)胶粘剂种类。胶粘剂种类对金属/FRTP接头强度具有重要影响,例如聚氨酯树脂作为胶粘剂,其断裂界面更易出现内聚破坏[33],需要保证胶粘剂与被连接材料优良的相容性。

(2)胶接接头形式。不同接头类型承载能力有所差异,应根据所受载荷选择合适的接头。如在受剪切力较大的场合采用双搭接接头,较厚的胶接件不宜采用单搭接接头。

(3)待胶接材料类别。异种材料胶接强度低于同种材料胶接强度。

(4)胶接接头尺寸。随着胶接尺寸的增加,接头强度先增加后减少,主要是因为被胶接面积增加利于相对承载面积增大,但不可避免地增加了界面缺陷和应力不均匀。

(5)表面处理工艺。通过对待胶接件进行表面改性可以增加机械结合并提高表面活性,改善胶粘剂和待胶接件之间的吸附。

2.3.2 金属/FRTP胶接的失效形式

胶接接头的失效形式有基体破坏、胶层内聚破坏、界面粘结破坏、混合破坏。当界面粘结力小于胶粘剂内聚力时发生界面粘结破坏,反之发生内聚破坏,当两种破坏机制共存时为混合破坏。

2.4 混合连接

混合连接主要表现为机械连接与焊接的联合使用、机械连接与胶接的联合使用这两种类型。常见的混合连接包括“胶铆”“胶螺”及“铆焊”等形式。Amancio 等[34]研究发现,铆接与搅拌摩擦焊接混合使用,既改善了搅拌摩擦焊接头强度,也改善了机械连接的应力集中严重以及对轻量化不利的因素。通过采用旋转的铆钉与工件摩擦,当热塑性树脂被加热软化后,更易实现铆钉钉入FRTP 内部,接头强度达到75 MPa,接头延伸率仅6.8%。Wang 等[35]进行激光焊接与铆钉连接的混合应用,极大地提高了接头剪切强度。姜春阳等[36]研究发现,铆接和搅拌摩擦焊的混合连接实现了5052铝合金与FRTP高质量连接,接头剪切强度大幅提高。铆接失效是因为应力集中造成铆钉边缘处铝合金发生断裂,混合连接应力分布更均匀,断裂前连接界面发生剧烈塑性变形。胶螺连接将螺栓提供的安全性与胶粘剂提供的有效载荷传递相结合,产生了具有更高强度的接头。影响胶螺混合连接强度的主要因素有搭接宽度、搭接长度、胶层厚度、接触面摩擦系数和螺栓个数。张超禹等[37]研究表明,增加接头宽度、长度对提升接头失效载荷并无帮助,反而会增加整体结构质量;胶层厚度增加,对接头强度具有一定改善效果,但效果有限;随着摩擦系数增加,有利于提高螺栓与孔、层合板之间的摩擦力;螺栓个数对提高接头强度具有明显效果,但存在最佳螺栓个数问题,当个数过多时,需要的孔会增加,对基材的损伤也会增加;混合连接应力分布均匀,其疲劳寿命也远高于单一机械连接,增大垫圈面积可提高疲劳强度。

3 结论与展望

对金属/FRTP 异质结构连接技术的研究进展进行回顾和分析,主要结论如下:

(1)金属/FRTP 的胶接连接技术发展成熟,但无法满足当前制造业对轻量化、高效率、高质量的新需求,急需改善受温度和环境影响大、老化严重等问题。

(2)金属/FRTP 的机械连接在经济、适用性方面有巨大优势,在很长时间内依旧不可替代。效率低这一特点制约着机械连接的应用发展。

(3)金属/FRTP 的混合连接可在一定程度兼顾两种连接方法的优势,突破了单一方法连接时的局限性。但该方法成本高、效率低,且工艺仍不成熟。

(4)金属/FRTP 的焊接技术发展还远未到达成熟,所获接头强度普遍较低,无法满足现代制造业的需求。

未来,如何通过诸如对金属表面进行预处理等方法来进一步提高金属/FRTP 焊接接头强度,将是一个非常值得关注的研究方向。同时,当金属/FRTP 焊接技术日益成熟并被大量应用时,关于金属/FRTP 异质焊接构件疲劳性能的研究也将日益受到关注。