大熔深焊接技术研究及其应用进展*

2024-04-01李代龙张建勋

李代龙,赵 干,张建勋

(1.西安交通大学 金属材料强度国家重点实验室,西安710049;2.中铁工程装备集团有限公司,河南 新乡453000)

0 前 言

焊接技术作为制造业生产中的一个环节,在支撑国民经济中扮演着重要的角色[1],随着时代的不断进步,出现了各种不同的焊接技术。大熔深焊接技术因其熔深大而得名,作为一种新型的焊接技术,其对于厚板或者中厚板焊接质量的保证和生产效率的提高有着极其重要的意义。目前对于板材厚度大、坡口尺寸大、焊缝质量要求高的产品,国内外依然主要采用普通的熔化极气体保护焊进行焊接,这在一定程度上限制了产品的生产效率,特别是对于钝边尺寸较长的厚板,普通的熔化极气体保护焊很难一次性穿透,而大熔深焊接电流变化范围较大,可以实现普通焊机无法达到的深度(一次性穿透3 mm以上),大大提高了生产效率。

国内外对于大熔深焊接技术的研究,主要从大熔深工艺探索及相关设备开发等方面进行。但很多情况下,设备进步伴随着新工艺开发,而探索先进工艺也需成熟的设备,因此,二者相辅相成,不可分割。大熔深焊接技术主要分为两大类:一种是以激光、电子束为主的高能束深熔焊;另一种是在传统气体保护焊接基础上升级而来的高效大熔深焊接技术。无论是高效的打底穿透技术还是填充、盖面技术,除施加外部辅助措施外,其熔深增加的主要机理都是电流密度的提高[2]。本研究从以上两个方面综述了国内外大熔深焊接技术的研究现状,为相关科研人员提供一定的参考。

1 高能束深熔焊技术

高能束按照形成原理主要分为激光束、电子束、离子束三类,由此也产生了常用的三种焊接技术,即激光焊接、电子束焊接、等离子弧焊接。高能束焊接热输入大,能量密度集中,焊缝熔深大,焊接效率较高。

1.1 激光深熔焊

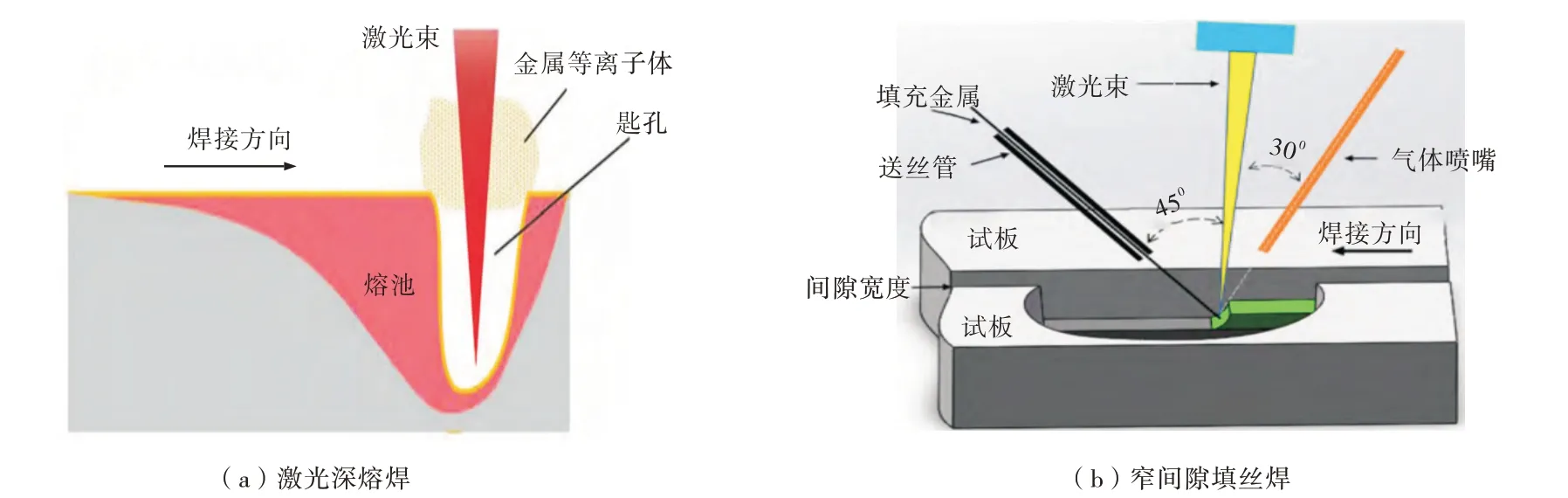

激光焊接是近年发展起来的新型焊接技术,图1(a)为激光深熔焊示意图。自1916年爱因斯坦提出受激发射和辐射吸收(激光)的概念后[3],随着科技的进步,各种激光器层出不穷,从功率只有几毫瓦的微型激光器到几万瓦、几十万瓦的超高功率激光器[4],其基本原理都是一致的,即当激光能量作用在材料上,使其表面发生汽化,从而形成匙孔;孔内金属蒸汽压力与四周液体的静压力和表面张力达到动态平衡时,激光可通过匙孔照射到孔底;随着激光束的运动,形成连续的焊缝[5]。

图1 激光焊接示意图

由于激光深熔焊的诸多优点,大量研究人员采用激光深熔焊进行了大熔深焊接研究。方荣超等[6]采用图1(b)所示的超窄间隙摆动填丝焊装置实现了22 mm 厚Q355B 钢与35 钢异种管的环形工件焊缝成形,其自熔焊的最大熔深达到了4.87 mm。滕彬等[7]对比了GH536 合金激光焊与钨极氩弧焊接头组织性能,发现采用激光焊接可以实现3 mm 厚GH536 合金的单面焊双面成形,相比氩弧焊的双面填丝焊接成形,显著地提高焊接效率。德国亚琛工业大学焊接研究所采用真空激光进行星齿轮轴架的焊接,在激光功率7.5 kW、焊接速度0.42 m/min、环境压力2 kPa 条件下获得了熔深25 mm的高质量焊缝[8]。

1.2 电子束深熔焊

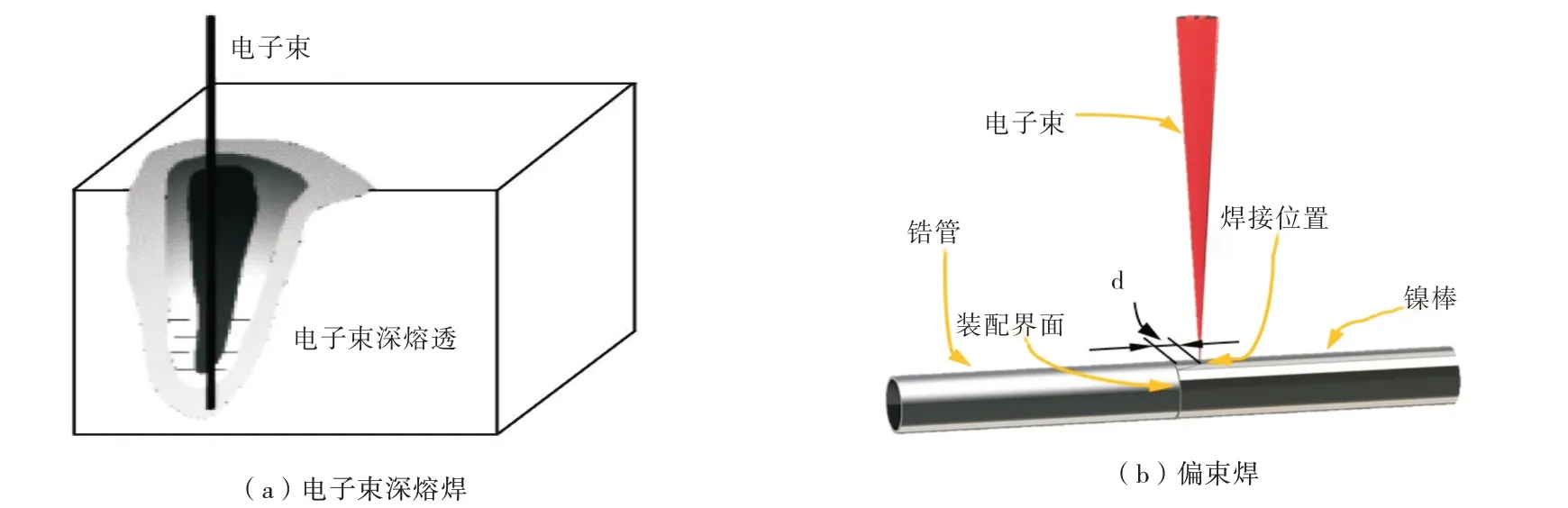

电子束焊接是一种利用电子束作为热源的深熔焊技术。其基本原理为:处于高真空环境中的电子枪阴极被加热后,表面发射电子,形成能量密度极高的电子束,电子束高速撞击待焊工件,其巨大的动能转化成热能,使撞击部位的温度瞬时升高,迅速熔化金属,形成熔池[9],图2(a)所示为电子束深熔焊示意图。与激光焊一样,电子束焊接也存在着高能束焊接都有的小孔效应。高功率的电子束焊接在厚板焊接中占据着极其重要的地位,对于厚度200 mm 的钛、250 mm 的钢以及500 mm 的铝可实现无需开坡口,一次性焊透,焊接效率极高[10]。

图2 电子束焊接示意图

电子束在19世纪中后期被发现[11-12],20世纪三四十年代应用在焊接领域,1956年世界上出现了第一台电子束焊机,在那之后,电子束焊接技术迅速发展[13]。国内最早对电子束深熔焊的研究可以追溯到20世纪八九十年代,刘方军等[14]研究了大熔深电子束紫铜焊缝,采用横枪电子束焊接方法在含气量较高的试件上获得了25 mm 熔深的焊缝。Lu 等[15]采用电子束焊接技术对50 mm厚的TC4 试板进行了焊接,与母材相比,TC4焊缝展现出更高的强度和硬度,随着焊缝深度的增加,强度和硬度增加。滕新颜[16]采用图2(b)所示的偏束电子束焊接对直径9.5 mm 的R60702/N6(锆、镍)进行了焊接,研究发现采用偏束焊接的接头强度相比于非偏束的36.4 MPa 提升至180 MPa。

1.3 等离子弧深熔焊

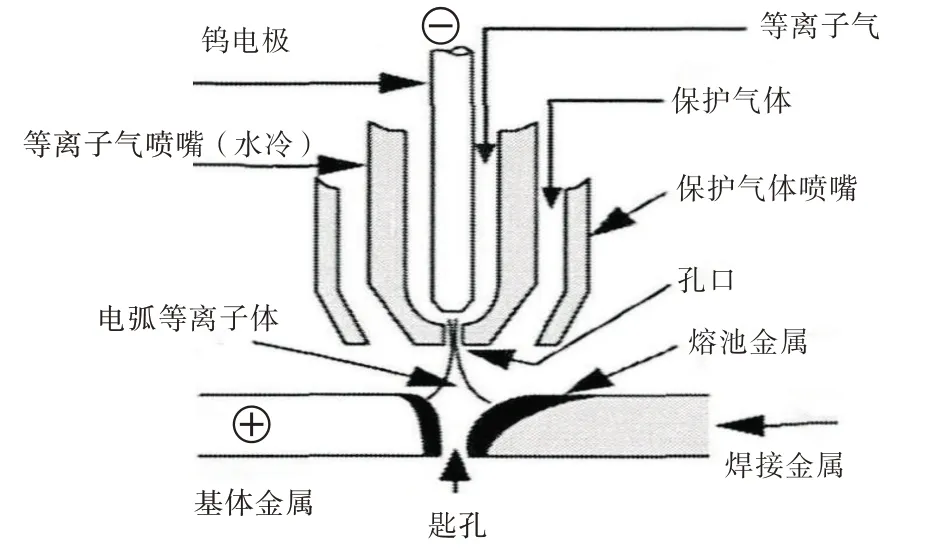

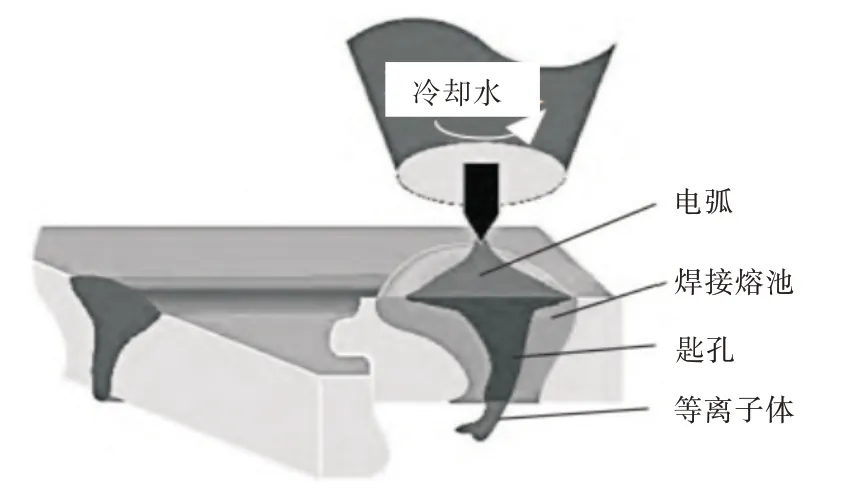

等离子弧焊接是在传统的钨极氩弧焊的基础上,增加了水冷喷嘴,并将钨极内缩到水冷喷嘴内,通过喷嘴对电极进行三重压缩,高温等离子体从喷嘴中以很快的速度喷出,获得了密度更为集中、电弧挺度更大的等离子弧,其在焊接过程中也存在小孔效应,因此也属于高能束焊接的一大类。根据焊接电流的大小和对工件形成的焊接状态不同可分为微束等离子焊接、熔透等离子焊接和穿孔等离子焊接三类,三种焊接方式适用于不同的使用场景,当电流小于30 A 时称为微束等离子焊接;电流在15~150 A 时称为熔透等离子焊接;电流大于150 A 时称为穿孔等离子焊接,此时电弧可直接穿透工件[17-18],图3[19]为穿孔等离子弧焊接示意图。

图3 穿孔等离子弧焊接示意图

等离子弧深熔焊相比于激光焊、电子束焊更加普遍,适用性更强,因此国内外研究人员从等离子弧焊接的原理、设备等方面展开研究。NASA工程师[20]开发了三重气体等离子弧焊枪,其使用了空心钨极代替传统的钨极,使等离子气体可同时从钨极中心和旁边通过,从而提高电弧的稳定性。韩永全等[21]以双逆变型铝合金变极性等离子弧穿孔立焊设备实现了15 mm厚LD10铝合金焊接,其研究结果表明:铝合金变极性等离子穿孔焊接中正极性电弧对力更具影响,而反极性电弧对热更具影响。山东大学贾传宝课题组[19,22]针对大熔深穿孔等离子弧焊接技术展开了系列研究,最终成功获得了正背面成形良好的14 mm厚不锈钢焊缝。

1.4 高能束-电弧复合深熔焊

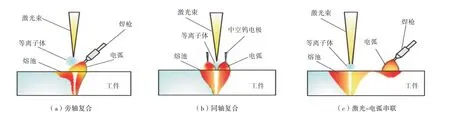

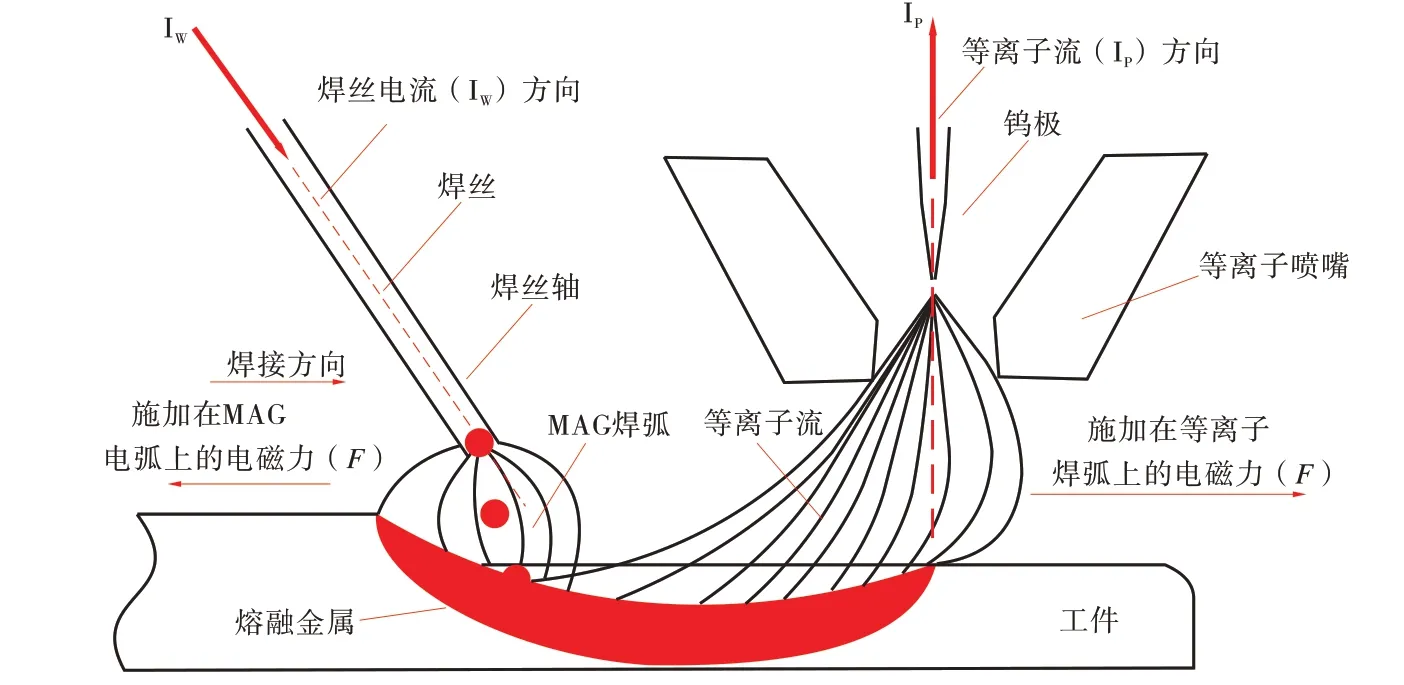

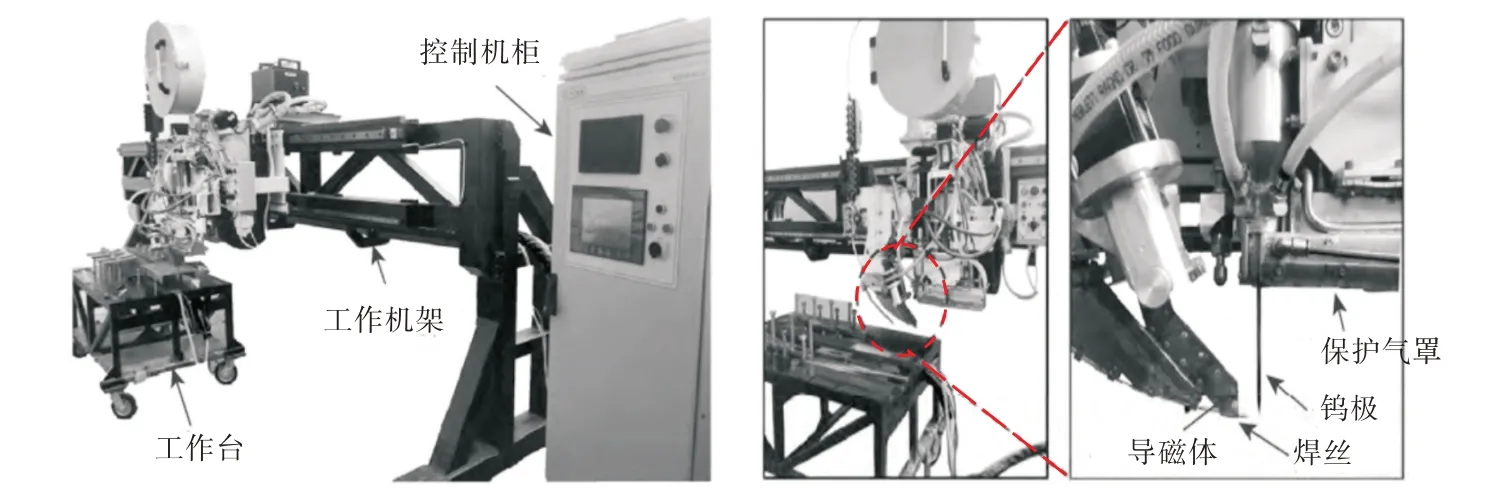

高能束-电弧复合深熔焊是将高能束与普通的气体保护焊技术(TIG、MIG/MAG、CMT 等)通过旁轴、同轴或串联等方式结合形成的一种复合焊接技术,其综合了两种焊接方式的优点,在各种材料的焊接中得到了广泛的应用。图4[23]和图5[24]分别为激光-电弧复合焊与等离子-电弧复合焊接示意图。

图4 激光-电弧复合焊接示意图

图5 等离子-电弧复合焊接示意图

高能束-电弧复合深熔焊技术起源于20世纪70 年代,Steen 等[25]首次提出电弧可以强化激光焊的概念,同一时期,荷兰的Philips公司提出了等离子-MIG 复合焊[26],随后国内外众多研究学者针对高能束-电弧复合焊接技术展开研究。DIL THEY等[27]将激光与双MIG电弧进行复合焊接,发现与单MIG 复合焊相比,双MIG 焊接速度更快、热输入更小、装配要求更低。朱晓明等[28]采用15 kW 大功率CO2激光对20 mm 厚的AH32 船用高强钢进行了激光-电弧复合焊接,研究发现:通过激光功率等焊接规范匹配,激光-电弧复合焊接能实现20 mm 厚板的全熔透单道对接。朴圣君等[24]模拟了稳态等离子-MIG/MAG 复合电弧的行为特征及焊接熔池的形态,结果显示等离子体电弧可以与MIG/MAG 电弧形成非常良好的复合效果,二者在电磁力的作用下相互耦合,形成形态较好的电弧高温区。张强[29]分别采用了MAG焊、电子束焊、激光-MAG复合焊对10 mm厚的调制高强钢HG785D 进行焊接,发现激光-电弧复合焊接可实现在较高速度下的高质高效焊接,同时通过光谱诊断结果表明,整体上复合焊产生的光谱强度高于单MAG 焊接时产生的光谱强度。

综上所述,高能束深熔焊是当下主流的焊接技术,但其复杂的焊接工序、昂贵的焊接设备、较为严苛的焊接条件是限制其广泛应用的主要因素,因此未来如何简化焊接流程及焊接条件、降低焊接成本是其主要的发展方向。

2 高效气体保护焊接技术

气体保护焊技术主要分为两大类,一类是非熔化极气体保护焊(TIG 焊),另一类是熔化极气体保护焊。传统的气体保护焊技术电流较小,难以实现大熔深焊接(一次性熔透深度>3 mm),因此如何提高电弧的穿透能力是高效气体保护焊技术发展的方向。

2.1 高效TIG焊

常规的TIG 焊由于钨极的载流能力有限,因此导致熔深浅,焊接效率低,制约了TIG焊的应用。国内外学者经过长期实践研究开发了各种高效的大熔深TIG焊接技术,如K-TIG 焊、磁控窄间隙TIG 焊、A-TIG 焊、DP-TIG 焊、热丝TIG焊、脉冲TIG焊等[2,30],本节针对常用且发展较为成熟的K-TIG 焊、磁控窄间隙TIG 焊、A-TIG 焊进行简要介绍。

2.1.1 K-TIG焊

20 世纪90 年代末,澳大利亚学者提出通过增大钨电极的直径来提高钨极的载流能力,由此发明了K-TIG 焊。K-TIG 焊的电流通常在300~1 000 A,大的电流使K-TIG 焊产生了类似高能束焊的小孔的焊接过程,极大地提高了焊接效率[31-32],K-TIG焊原理如图6[33]所示。

图6 K-TIG焊原理示意图

K-TIG焊在保留了TIG焊的优点外,还具有焊接速度快、节省填充材料等优点。因此在不锈钢、钛合金、锆合金等材料的焊接中得到了广泛的应用。赵方方等[34]采用K-TIG 焊对10 mm 厚C-276哈氏合金进行了单面焊双面成形,焊缝表面无气孔、未熔合、裂纹等缺陷,接头的平均抗拉强度为735.5 MPa,接头的硬度一致性也较好。唐君才等[35]对3 mm、5 mm、8 mm、10 mm厚的304不锈钢平板进行了K-TIG焊接试验,得出了不同板厚的临界焊接电流。尽管K-TIG焊有以上诸多优点,但是由于其焊接电流大,导致焊接稳定性较差,同时在进行碳钢等合金钢的焊接时,工艺窗口小,焊接可重复性不高,因此在如何提高其焊接稳定性和扩大工艺窗口等方面,还有待研究。

2.1.2 磁控窄间隙TIG焊

窄间隙焊接技术是在焊接过程中采用U形或者I形的坡口,可有效减少焊接材料、降低能耗,其坡口深且窄,因此焊缝金属得到保护,纯度较高[36]。窄间隙TIG 焊在焊接过程中采用小尺寸I形坡口或者小角度U形坡口,焊丝通常选择杂质含量较少、与母材成分相同或相近的合金作为填充金属,从而可以降低热输入和减少焊接耗材,由此可以获得高质量的焊接接头,在厚板焊接中极具优势[37]。但厚板窄间隙焊接坡口狭窄,极易造成电弧沿壁厚爬升,导致侧壁熔合不良,乌克兰巴顿研究所首次将交变磁场引入窄间隙TIG焊中,磁场的引入改变了电弧形态和分布,有效地解决了侧壁熔合不良的问题[38],图7[39]所示为巴顿研究所的磁控窄间隙TIG焊设备。

图7 磁控窄间隙焊接设备

磁场的引入不仅改变电弧形态,还可以通过压缩电弧来提高电弧的能量密度,从而提高焊缝的熔深,因而,国内外学者针对磁控窄间隙大熔深TIG焊展开了相关研究。丛成明等[39]采用磁控窄间隙TIG焊技术对100 mm厚的Ti-6Al-4V板进行了焊接,研究发现:接头的整体强度达893 MPa,但延伸率仅为3.8%,热影响区是整个接头最薄弱的区域。胡金亮等[40]对120 mm的TA17钛合金板进行了磁控窄间隙TIG焊接试验,研究结果表明:沿着接头横向明显存在着显微组织不均匀性,熔合区为整个接头最薄弱的区域。磁控窄间隙TIG焊在厚板焊接有显著的优势,但目前主要应用在钛合金领域,在其他材料的焊接研究还相对比较少,同时自动化程度也相对较低,未来应重点在其适用领域和设备自动化程度方面展开研究。

2.1.3 A-TIG焊

20 世纪60 年代,巴顿研究所为了解决传统TIG 焊接熔深潜的缺点,通过向熔池中引入活性剂,实现了增大焊缝熔深的目的。随着时间的推移,出现了各种较为成熟的活性-TIG 焊接技术,如A-TIG、FZ-TIG 焊、FB-TIG 焊、AATIG 焊、GPCA-TIG 焊、GTFA-TIG 焊 等,其 中应用最为广泛的是A-TIG 焊接技术。A-TIG 焊是在待焊接工件的表面涂覆一层活性剂,然后再进行TIG焊接操作,通过活性剂引起电弧收缩或熔池表面张力梯度的改变,从而使焊缝熔深增加[2],相比于传统的TIG 焊,A-TIG 焊的效率可增加1~3倍。

选择和开发适合不同材料的活性剂以及明确活性剂增加熔深的机理是目前A-TIG 焊的研究热点。在活性剂选择方面,Balos[41]使用金属氧化物的纳米颗粒作为活性剂进行A-TIG 焊,不仅提高了焊缝熔深,而且增加了接头的力学性能。杨成刚等[42]使用了4 种不同成分的活性剂进行了A-TIG 焊,发现相比于不加活性剂,涂敷活性剂后的接头强度和焊缝熔深均有增加。关于活性剂机理方面的研究目前主要有电弧收缩理论、表面张力梯度理论和热输入增加理论三个方面[43],但尚没有形成国际上统一的理论基础,因此未来对活性剂增加熔深的机理还有待更深一步研究。

2.2 高效MIG/MAG焊

前文所述高效大熔深MIG/MAG 焊基本原理都是电流的提高,但当电流过大时,一方面,熔滴过渡方式会转变为旋转射流过渡导致电弧不稳[2],另一方面持续的热输入会使得熔池金属飞溅严重,从而导致焊缝成形变差。因此如何在增大焊接电流的同时保持电弧的稳定性成为了研究学者关注的焦点。目前常用的方式是通过改变焊接电源的波形来解决这个问题,也就是常说的脉冲MIG/MAG 焊。脉冲熔化极气体保护焊能够使低于临界电流的平均电流值实现稳定的喷射过渡,通过扩大电流范围能够有效控制熔滴过渡、熔池尺寸和热输入,同时可以搅拌熔池、改变接头性能[44]。

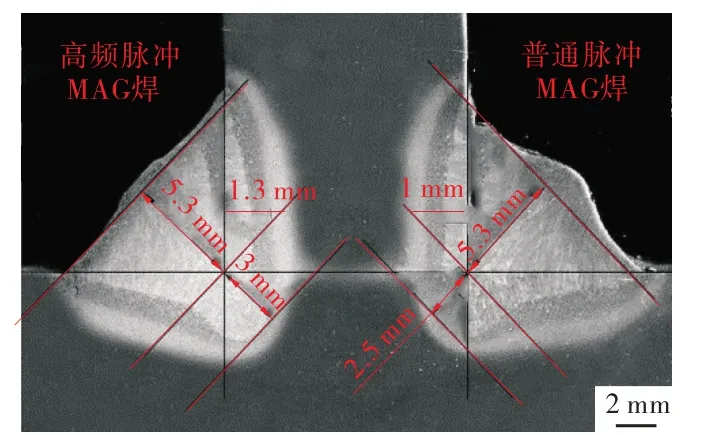

Wu 等[45]研究发现高频脉冲MAG 焊对电弧有压缩作用,与常规脉冲MAG 相比,高频脉冲MAG 焊余高降低,根部熔化深度提高20%,侧壁熔化深度提高30%,两种方式接头的宏观形貌如图8[45]所示。刘志新[46]采用HD 高速脉冲MAG 焊实现了T 形角焊缝的不清根熔透焊,焊缝根部熔合良好,焊缝成形美观。孙科等[47]采用单脉冲MAG 焊和强力焊实现了T 形角焊缝免清根熔透焊,同时力学性能检验合格,大幅度提升了生产效率。

图8 脉冲MAG焊接接头的宏观形貌

3 结 论

(1)大熔深焊接技术目前在厚板和中厚板焊接中得到诸多应用,并取得了一定的经济效益,随着技术进步,将会更加普及的应用于各行各业。

(2)高能束深熔焊技术已经比较成熟,但其复杂的焊接程序、昂贵的焊接设备、较为严苛的焊接条件依然制约其快速发展,未来在实际应用中,应着重针对这些问题提出相应的解决方案。

(3)气体保护焊技术作为传统的焊接方式,依然占据着主要地位,但如何在不改变其焊接特性的前提下提高熔透能力是亟需解决的问题。