铝合金表面激光熔覆Re+Ni60电化学腐蚀性能研究

2019-09-11傅耀坤王成磊梁朝杰谢映光黄锡腾

傅耀坤, 王成磊, 郑 英, 梁朝杰, 谢映光, 黄 磊, 程 刚, 黄锡腾

(1.桂林电子科技大学 材料科学与工程学院,广西 桂林 541004;2.湖南交通职业技术学院 机电工程学院,长沙 410132)

铝合金在航空航天、汽车、建筑等行业应用广泛,但其某些性能不理想,如熔点低、耐腐蚀性差等,限制了其使用范围[1-2]。常规的表面强化技术对改善铝合金的表面性能效果不理想[3]。激光熔覆技术通过激光束在选定的基体表面熔化一层特殊性能的材料,得到稀释率低、组织致密、微观缺陷少以及冶金结合的熔覆层,且作用的热影响区及热变形区低,从而显著改善基体材料表面的耐磨、耐蚀、耐热及抗氧化等特性[4-5]。目前国内对铝合金表面激光熔覆的研究虽然获得一定成果,但还主要处于试验及小规模零件强化阶段[6]。为此,以5%CeO2+95%Ni60、5%Y2O3+95%Ni60、5%La2O3+95%Ni60和100%Ni60为熔覆粉末,利用激光熔覆技术在6061Al表面制备了4种不同稀土的熔覆层,分析不同稀土氧化物对熔覆层截面组织、物相和耐腐蚀性能的影响,研究熔覆层在不同腐蚀介质溶液的电化学腐蚀行为。

1 试验材料及方法

1.1 试验材料

熔覆基体选用6061Al,尺寸50 mm×30 mm×10 mm,化学成分为Si:0.4~0.8,Fe:0.35~0.7,Cu:0.15~0.4,Mn:<0.15,Mg:0.8~1.2,Cr:0.04~0.35,Zn:<0.25,Ti:<0.15,Al余量;力学性能:极限抗拉强度124 MPa,受拉屈服强度55.2 MPa,延伸率25%,弹性系数68.9 GPa,弯曲极限强度228 MPa,泊松比0.330,疲劳强度62.1 MPa。熔覆材料分别选用质量分数为5%CeO2+95%Ni60、5%Y2O3+95%Ni60、5%La2O3+95%Ni60和100%Ni60(以下分别简称“CeO2+Ni60、Y2O3+Ni60、La2O3+Ni60和Ni60”)4种合金粉末,经球磨机高速研磨12 h以上,使各种粉末混合均匀,放入真空干燥箱120 ℃烘干备用。Ni60和各稀土氧化物粉末的粒径45~106 μm,熔点950~1050 ℃,化学成分如表1所示。

表1 Ni60化学成分 质量分数%

1.2 熔覆试样制备

对6061Al基体表面采取机械清理和化学浸蚀进行预处理,经砂轮粗磨、不同型号砂纸逐级细磨、盐酸清洗、清水清洗、丙酮清洗、真空干燥箱80 ℃烘干。采用粉末预置法将混合粉末均匀平铺在经预处理的6061Al表面,厚度1 mm。采用6 kW大功率CO2横流激光器进行多道激光熔覆。熔覆工艺参数为:功率4200 W,光斑直径6 mm,扫描速度920 mm/min,搭接率10%~20%。

1.3 检测方法

采用ZEISS AXIO型金相显微镜观察熔覆层的截面形貌;用Bruker-axs-D8型X射线衍射仪分析熔覆层的物相;采用三电极系统,用PS-268 A型电化学测量仪进行电化学腐蚀测试。采用线性极化法来测定腐蚀电流密度。电流密度为

Icorr=B/Rp。

(1)

其中:Icorr为电流密度;B为比例常数,

(2)

ba、bk分别为腐蚀体系中阴、阳极极化曲线的塔菲尔常数;Rp为极化电阻,Rp的倒数等于ΔE=0或E=Ec时的极化曲线的斜率,

(3)

本研究主要运用由极化曲线得出的自腐蚀电位Ek、致钝电流密度ib、维钝电流密度ip、过钝化区电位Eop和电流密度icorr作为评价各试样耐腐蚀性能的主要参数。在对比试样的耐腐蚀性时,主要参考电流密度icorr。

腐蚀试样:6063Al,Ni60熔覆层,CeO2+Ni60熔覆层,Y2O3+Ni60熔覆层,La2O3+Ni60熔覆层。

腐蚀溶液:3.5%的NaCl溶液,0.5 mol/L HNO3。

2 实验结果与分析

2.1 激光熔覆层微观形貌分析

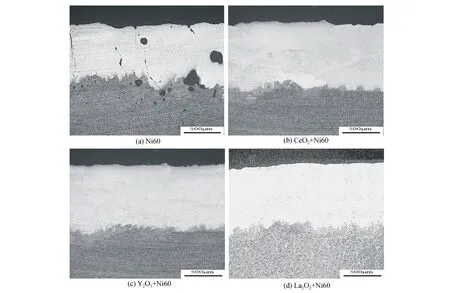

不同稀土种类粉末熔覆层的截面形貌如图1所示。其中,白色区域为熔覆层,灰色区域为铝合金基体。从图1可看出,未加入稀土的Ni60熔覆层截面形貌最差,熔覆层中出现大量气孔和裂纹,熔覆层部分脱落;含有3种稀土的熔覆层厚度达到1000 μm,无明显气孔和裂纹,具有较好的截面组织形貌;未加入稀土的Ni60熔覆层出现大量的开裂,主要是由于激光熔覆过程中热应力引起的。激光熔覆时,由于熔池中的热量分布不均匀,会产生热应力,热应力大小可表示为

(4)

由于Ni60合金和基体6063Al的热膨胀系数差别较大,在相同温度变化下的热应力值为

(5)

总热应力为二者相加,即

σT=σT1+σT2。

(6)

其中:σT、σT1、σT2为热应力;α1、α2分别为熔覆材料和铝基材的热膨胀系数;E、ν为熔覆材料的杨氏弹性模量和泊松比;ΔT为温度变化量[7]。

除了热应力外,因熔覆层的组织偏析引起的组织应力影响也较大。熔覆层的开裂主要是由于在熔覆过程中熔覆层热应力和组织应力大于熔覆层材料的抗拉强度σ时,熔覆层发生断裂形成的。

图1 不同种类粉末熔覆层的截面形貌

加入适量的稀土可以改善熔池的流动性,一方面使热量分布均匀,有利于降低热应力;另一方面促进元素分布均匀,提高组织均匀性,减小组织应力出现的概率,降低组织应力[8]。

综上所述,气孔和裂纹是激光熔覆过程难以解决的缺陷,对熔覆层的性能和结合强度产生较大影响。气孔产生的原因主要是由于熔池流动性较差,熔覆时粉末中残存的气体以及合金粉末中的C、H等元素与O反应生成的CO、CO2和水蒸气等气体来不及逸出而被固封于熔覆层内部及界面中。改善熔池流动性可从根本上消除气孔,加入适量的稀土可改善熔池的流动性,进而消除气孔缺陷。

裂纹产生的原因一方面是由于熔池流动性较差,造渣物残存在熔覆层中,从而导致凝固组织出现较大的脆性和应力,造成熔覆层因脆性或应力而开裂;另一方面因熔池流动性较差,熔池的热量分布不均匀,引起热应力,组织不均匀或偏析引起组织应力,这些应力易沿晶界产生微裂纹,继而迅速沿脆性组织特定的晶面扩展、劈开,从而导致熔覆层的解理断裂,产生裂纹[9]。添加适量的稀土可提高熔池的流动性,对熔池具有搅拌作用,避免了熔覆层内部的不均匀或偏析,也避免了熔覆层内部热应力的出现,从而降低了裂纹的产生。改善熔池流动性可从根本上消除裂纹。

2.2 熔覆层的XRD分析

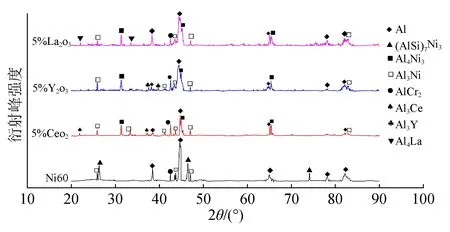

图2为不同种类粉末熔覆层的XRD图谱。从图2可看出,未加稀土的Ni60熔覆层的主要物相为Al、(AlSi)7Ni3、Al3Ni和AlCr2,加入5%CeO2的Ni60熔覆层主要物相为Al、Al4Ni3、Al3Ni、AlCr2和稀土化合物Al3Ce,加入5%Y2O3的Ni60熔覆层主要物相为Al、Al4Ni3、Al3Ni、AlCr2和稀土化合物Al3Y,加入5%La2O3的Ni60熔覆层主要物相为Al、Al4Ni3、Al3Ni、AlCr2和稀土化合物Al4La。可见,几种熔覆层的主要不同点是未加稀土的Ni60熔覆层含有大量的(AlSi)7Ni3相,而添加稀土的Ni60熔覆层未出现(AlSi)7Ni3相。由于金属间化合物(AlSi)7Ni3虽然硬度高,但脆性较大,Ni60熔覆层整体性能较差。

图2 不同种类粉末熔覆层的XRD图谱

2.3 耐腐蚀性能分析

2.3.1 耐NaCl溶液腐蚀性能

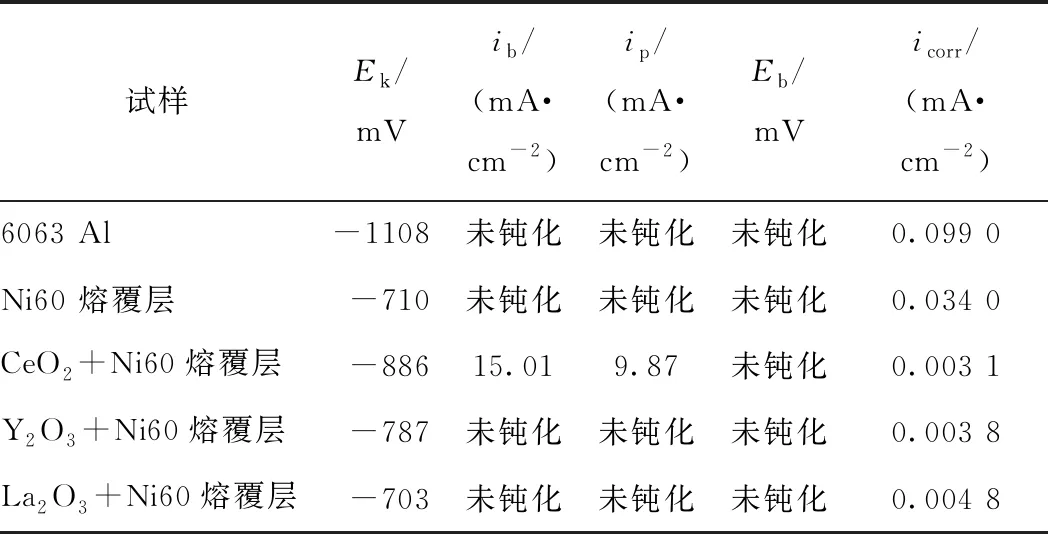

图3为对比极化曲线,表2为电化学腐蚀结果。进入阳极极化的活性溶解区后,各试样在此阶段除了CeO2+Ni60熔覆层有轻微钝化外,都未出现钝化现象。这是因为Cl-的存在对试样的钝态起直接破坏作用,钝化膜溶解-修复的动平衡被打破,且溶解占绝对优势,所以NaCl溶液中试样很难发生钝化。

图3 各试样在NaCl溶液中的对比极化曲线

试样Ek/mVib/(mA·cm-2)ip/(mA·cm-2)Eb/mVicorr/(mA·cm-2)6063 Al-1108未钝化未钝化未钝化0.099 0Ni60 熔覆层-710未钝化未钝化未钝化0.034 0CeO2+Ni60熔覆层-88615.019.87未钝化0.003 1Y2O3+Ni60熔覆层-787未钝化未钝化未钝化0.003 8La2O3+Ni60熔覆层-703未钝化未钝化未钝化0.004 8

各试样自腐蚀电流密度icorr由大到小顺序分别为:6063Al(0.099 0 mA·cm-2)>Ni60熔覆层(0.034 0 mA·cm-2)>La2O3+Ni60熔覆层(0.004 8 mA·cm-2)>Y2O3+Ni60熔覆层(0.003 8 mA·cm-2)>CeO2+Ni60熔覆层(0.003 1 mA·cm-2)。

由icorr计算出各试样的耐腐蚀性能:在3.5% NaCl溶液中,CeO2+Ni60熔覆层的耐蚀性为Ni60熔覆层的10.97倍,为6063Al的31.94倍;Y2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层的8.95倍,为6063Al的26.05倍;La2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层的7.08倍,为6063Al的20.625倍。

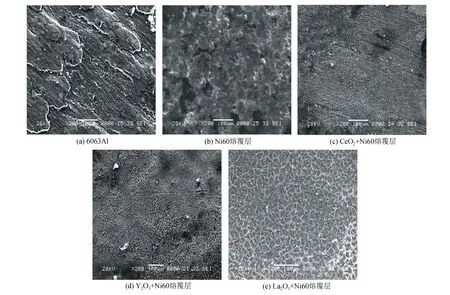

图4为腐蚀后形貌。从图4可看出,各试样均出现了不同程度的点状小蚀坑,这是因为Cl-易吸附于钝化膜表面,与阳离子反应产生可溶氯化物,使钝化膜破裂形成小蚀坑。6063Al试样蚀坑较深,腐蚀面表面起伏较大,这是因为氯化物能破坏铝的钝化膜。Cl-离子半径小,易穿透6063Al表面的氧化膜,形成严重的点蚀,因此,铝在氯化物溶液里腐蚀性能较差。

从图4还可看出,Ni60熔覆层破坏也较严重,表面凸凹不平,枝晶组织凸显,因Ni60熔覆层中存在大量气孔、裂纹和组织偏析等缺陷,Cl-能够轻易进入熔覆层内部,加速腐蚀,故腐蚀较深;而添加最佳稀土的熔覆层因组织均匀致密,故腐蚀后形貌较好,点蚀深度较浅。

2.3.2 耐HNO3溶液腐蚀性能

图5为各试样在HNO3溶液中的对比极化曲线,表3为电化学腐蚀结果。6063Al和Ni60熔覆层的自腐蚀电位Ek均小于添加稀土的熔覆层,3种稀土试样的Ek比较接近。所有熔覆层均发生钝化现象,但6063Al和Ni60熔覆层钝化状态极不稳定,不断出现钝化-活化转换现象,表明6063Al和Ni60熔覆层表面形成的钝化膜较脆弱,易破裂。而添加稀土的熔覆层钝化状态稳定程度明显提高,CeO2+Ni60熔覆层和Y2O3+Ni60熔覆层的ip值小于La2O3+Ni60熔覆层,ip越小,钝化膜越稳定。

表3 各试样在HNO3溶液中的电化学腐蚀结果

各试样自腐蚀电流密度icorr由大到小顺序分别为:6063Al(4.091 mA·cm-2)=Ni60熔覆层(4.091 mA·cm-2)>La2O3+Ni60熔覆层(0.236 mA·cm-2)>Y2O3+Ni60熔覆层(0.026 mA·cm-2)>CeO2+Ni60熔覆层(0.022 mA·cm-2)。

由icorr计算出各试样的耐腐蚀性能:在0.5 mol/L HNO3溶液中,6063Al和Ni60熔覆层耐蚀性基本相同,CeO2+Ni60熔覆层的耐蚀性为Ni60熔覆层和6063Al的185.95倍;Y2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层和6063Al的157.35倍;La2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层和6063Al的17.33倍。

图4 各试样在NaCl溶液中的腐蚀后形貌

图5 各试样在HNO3溶液中的对比极化曲线

图6为腐蚀后形貌。从图6可看出:6063Al试样出现沿晶界的片层脱落,表面凸凹不平,腐蚀破坏程度最大;Ni60熔覆层破坏也较为严重,晶界位置破坏严重,形成“龟裂状”腐蚀坑,这是由于Ni60熔覆层晶界处杂质和缺陷偏聚,在晶内和晶界形成腐蚀电位差,加速腐蚀;而添加稀土的熔覆层试样腐蚀破坏程度较轻,只有一些细小的点状腐蚀,这是由于加入稀土后,熔覆层气孔、裂纹缺陷得到改善,晶粒得到细化,界面结构得到改善。因此,强化晶界可有效提高耐蚀性。

综上所述,适量的稀土可改善熔池的流动性,有利于降低或消除熔覆层的气孔和裂纹缺陷,进而改善熔覆层的耐腐蚀性能。

3 结束语

1)未加入稀土的Ni60熔覆层截面形貌最差,熔覆层中出现大量的气孔和裂纹,熔覆层部分脱落。含有3种稀土的熔覆层厚度达到1000 μm,无明显气孔和裂纹,具有较好的截面组织形貌。

2)未加稀土的Ni60熔覆层的主要物相为Al、(AlSi)7Ni3、Al3Ni和AlCr2,加入5%CeO2的Ni60熔覆层主要物相为Al、Al4Ni3、Al3Ni、AlCr2和稀土化合物Al3Ce,加入5%Y2O3的Ni60熔覆层主要物相为Al、Al4Ni3、Al3Ni、AlCr2和稀土化合物Al3Y,加入5%La2O3的Ni60熔覆层主要物相为Al、Al4Ni3、Al3Ni、AlCr2和稀土化合物Al4La。

3)在3.5% NaCl溶液中,CeO2+Ni60熔覆层的耐蚀性为Ni60熔覆层的10.97倍,为6063Al的31.94倍;Y2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层的8.95倍,为6063Al的26.05倍;La2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层的7.08倍,为6063Al的20.625倍。

图6 各试样在HNO3溶液中的腐蚀后形貌

4)在0.5 mol/L HNO3溶液中,6063Al和Ni60熔覆层耐蚀性基本相同,CeO2+Ni60熔覆层的耐蚀性为Ni60熔覆层和6063Al的185.95倍;Y2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层和6063Al的157.35倍;La2O3+Ni60熔覆层的耐蚀性为Ni60熔覆层和6063Al的17.33倍。

适量的稀土可改善熔池的流动性,有利于降低或消除熔覆层的气孔和裂纹缺陷,进而改善熔覆层的耐腐蚀性能。