采煤机负压二次降尘系统的改造与应用*

2024-03-07武玲

武 玲

(山西省晋能控股煤业集团同忻矿,山西 大同 037006)

0 引 言

煤矿粉尘的主要来源是采煤工作面,控制好采煤机在割煤时的粉尘浓度,才能够减少工作面下风流及回风巷的粉尘总量,为下风流及回风巷作业的工作人员提供一个较好的工作环境,保障作业人员身心健康[1]。同忻矿在综采工作面采取内外湿式喷雾降尘措施,配置了负压二次降尘系统,该系统在应用过程中出现了喷雾泵故障频发、自动控制补水系统不可靠、喷咀堵塞严重等问题,导致割煤时粉尘浓度较大,同忻矿针对以上三项问题开展了升级改造。将降尘器喷雾泵替换应用为3SP60-15/4.8型高压泵,为采煤机负压喷雾降尘提供水源动力;通过对主控器内部电路及水箱内水位定位器限位开关的改进,实现高压喷雾泵的智能化控制;通过小直径喷嘴出水口+大孔径螺旋芯体组合方式,使喷雾扇面能满足覆盖采煤机滚筒全断面的要求。

1 采煤机负压二次降尘器工作原理

8204工作面标高912~940 m,煤层大致呈东西走向,倾向东,倾角平均2°的煤层为近水平煤层。平均走向长度2 220 m,工作面倾向178.5 m,可采面积279 352.5 m2。老顶由粗砂岩、砾岩、高岭岩组成,厚度11.94 m,胶结致密;直接顶由炭泥岩、细砂岩组成,厚度6.45m,孔隙式胶结,含水性较强;直接底和老底由粗砂岩、炭泥岩组成,厚度2.58 m,胶结致密。工作面最大瓦斯涌出量1.83 m3/min,工作面最大CO2涌出量2.31 m3/min,属低瓦斯矿井。煤尘爆炸指数34%~42%,有爆炸性,火焰长度为100 mm。

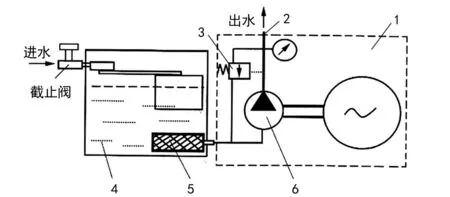

同忻矿采煤机负压二次降尘器设置在工作面顺槽,工作时高压泵站将低压水转化成高压水,高压水通过高压管路输送到采煤机两端头的负压二次除尘装置;负压二次除尘装置将供给的高压水转化成控制采煤机滚筒割煤产尘源向外扩散的汽雾流屏障,进而产生负压场,使采煤机滚筒周围的粉尘吸进降尘装置内完成净化处理[2]。采煤机二次负压降尘器系统可实现对采煤机滚筒割煤产尘的就地净化,从而达到阻止和减少粉尘向外扩散的目的。系统主要由高压水泵、供水自动控制水箱、二次负压降尘装置及高压管路等组成[3],负压除尘器高压供水系统如图1所示。

图1 采煤机负压除尘器高压供水系统示意图1.高压泵站 2.高压供水管(φ25,从泵站至工作面中间) 3.变节头(φ25~φ19) 4.自动供水控制水箱 5.水箱内置过滤器 6.高压水泵

2 负压二次降尘系统改造

2.1 降尘器喷雾泵改造

(1) 存在问题:要使采煤机喷雾产生好的效果,必须配套相应的喷雾泵。现有的采煤工作面配套的315型喷雾泵均为一泵一箱,且315型喷雾泵多数为修旧利废泵,质量不可靠、故障率高。因此,将现有315型喷雾泵作为采煤机负压喷雾降尘水源动力不可靠。

(2) 改造措施:经过考察和对比发现,使用3SP60-15/4.8型高压泵作为配套喷雾泵比较适合同忻矿采煤机负压降尘技术要求。该高压泵压力P=15 MPa、流量Q=80 L/min,正常生产时,将出口喷雾压力调至10~12 MPa,即可保证采煤机负压二次喷雾降尘压3~5 MPa[4]。

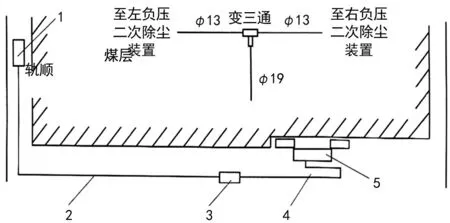

(3) 另外,采煤机的喷雾系统和水冷系统是一体的,但水冷和喷雾供水压力值要求不同。水冷和喷雾供水方式分为两路:水进入机组总水门后分两路,一路不减压而直接供喷雾除尘,另一路减压后进入电机冷却器和牵引部冷却器。由于进入冷却器的水需要减压,因而会对喷雾管路的水压产生一定影响,特别是电动机冷却系统的耐水压力较低(不得超过2.0 MPa),这会对降尘器喷雾水压影响较大,导致达不到雾化除尘效果。并且从喷雾泵出来的高压胶管最小直径32 mm,经常发生压扁或堵塞现象。为解决以上问题,采取以下措施:①工作面电缆槽内铺设两趟高压胶管,直径分别为25 mm、19 mm,其中直径25管路用于电机冷却和牵引部冷却,直径19管路用于负压二次降尘器喷雾系统,如图2所示;②用于负压二次降尘器喷雾供水高压的管路需专管专用,不与采煤机内用于冷却的供水管路发生串通,使负压二次降尘器喷雾供水高压管路压力恒定保持在10~12 MPa。

图2 负压二次降尘器喷雾系统管路图1.负压二次降尘泵及控制系统 2.19 mm高压主供水管路 3.手动截止阀 4.变径三通 5.采煤机

(4) 改造效果:负压喷雾降尘水源动力可靠运行,高压管路实现专管专用,达到压力稳定的目的,实际应用效果如图3所示。

图3 迎风侧喷雾效果现场图

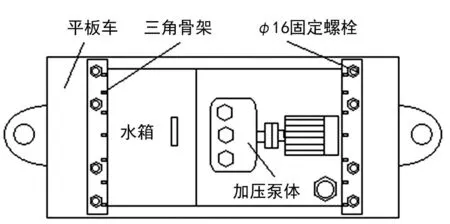

(5) 应用经验:①3SP60-15/4.8高压泵(以下简称高压泵)的溢流管须用液压件,一般厂家出厂配套的溢流管均为水暖铸铁件,不能承受溢流高压,易形成安全隐患;②高压泵的溢流管出厂配套10 mm高压管,但在实际应用过程中由于用水截止阀的关闭,导致了泵头的瞬时高压,宜更换为19 mm高压管更为安全;③需将溢流压力调至10~12 MPa,不可调为15 MPa;由于井下条件恶劣,在极限工作压力15 MPa下,高压泵缸套组件中的水封、铜套、柱塞磨损很快,大约2~3周就会出现故障;④负压二次降尘系统配套的高压泵及水箱稳装在平板车上,如图4所示,且放在设备列车靠近工作面的序列,而设备列车长度达150 m,因此在序列中的位置差异会对喷雾降尘产生的效果差别很大;⑤采煤机负压二次降尘器水箱的设计容量2 m3,须用51 mm高压管与喷雾泵水箱形成联通器,以保证喷雾用水量。

图4 平板车示意图(俯视)

2.2 自动控制补水系统改造

(1) 存在问题:负压二次喷雾系统出厂配置了高压喷雾泵智能补水系统,该系统由主控器、PLC控制系统和附属部件组成,它可以通过安装在水箱中的水位定位器来控制自动补水。

该系统能够实现补水的智能化控制,但是出于保护水泵考虑[5],当高压水箱处于低水位需要自动补水的同时,高压水泵开关会立即关闭、水泵停止运转,因此存在补水期间喷雾泵停止运行、喷雾器停止喷雾的缺陷,从而引发工作面的粉尘含量急骤增加。并且喷雾泵停止运行之后的开泵工艺较为复杂,需要人工先开启主控器,然后才能运行水泵,极为不便,失去了智能控制补水的实际意义[6]。

(2) 改造措施:经过对主控器内部电路的改进及对水箱内水位定位器限位开关的改进,如图5所示,实现了在低水位时,补水自动开启后不会影响喷雾泵的正常运转。只有当矿井进水主管路因意外停水而导致水位滑块继续下滑至防干烧控制开关管时,水泵开关才会关闭,水泵才会停止运转;当矿井进水主管路恢复供水后,水位滑块上滑,靠近低水位开关,补水开始,水泵开关正常开启;当水位上涨至上水位开关位置时,主控器给电动球阀门发送关闭信号,上水停止[7]。经过改进后的高压喷雾泵智能上水系统在矿井正常供水期间,可实现一次开启,持续喷雾,不需要工作人员人工开停水泵,真正实现了高压喷雾泵的智能化控制功能。

图5 自动控制上水系统的改造图

(3) 智能控制上水系统改造效果:①甩开原设计联锁功能,新增了一组联锁控制系统,可与水泵开关实现防干烧联锁,避免管路因突发意外缺水而导致水泵干烧的问题;②水位定位器内部增加了一组水位定位开关,防止了低水位时补水与停泵同时动作而导致工作人员频繁人工开泵的弊端;③在水位定位器外部增加了一组滑动定位块,可保证水位控制的准确性。

2.3 负压二次降尘器喷咀改造

(1) 鉴于降尘器喷咀喷雾效果不好、喷雾距离近等问题,同忻矿设计了不锈钢喷雾喷嘴,并进行了大量的适用性改进试验:①喷嘴出水口由原来的1 mm增扩成了2 mm和3 mm两种规格,经喷雾试验,喷雾距离有所增加,但还达不到预期喷雾距离;②喷嘴内部的螺旋芯体分别添加了2 mm和3 mm的中心通孔,喷雾距离明显提高,喷雾扇面显著改善;③实际试用中,采用喷嘴出水口直径2 mm、3 mm+螺旋芯体通孔2 mm、3 mm四种组合方式试验[8-10]。

(2) 试验效果表明:①喷嘴出水口直径3 mm时,配置通孔2 mm、3 mm的螺旋芯体后,虽然喷雾距离较远,但由于工作面水压原因,喷雾扇面稳定性较差,对滚筒全断面覆盖效果不稳定;②喷嘴出水口直径2 mm时,配置通孔2 mm、3 mm的螺旋芯体后,喷雾距离均能够满足要求,但配置3 mm的螺旋芯体的喷雾扇面更大、稳定性更佳。由此确定采用了小直径喷嘴出水口+大孔径螺旋芯体的组合方式,即出水口直径2 mm的喷嘴+中心通孔3 mm的螺旋芯体喷咀,如图6所示。

图6 二次降尘器喷咀改造示意图

(3) 喷咀改造效果:喷雾距离和喷雾扇面均能够满足覆盖采煤机滚筒全断面的要求。

3 结 论

采煤机负压二次降尘系统技术改造解决了采煤机喷雾系统水源动力不足、智能化自动补水系统可靠性差、喷雾覆盖面积不足等难题,显著提高了设备的降尘率,极大地改善了工作面作业环境,避免了粉尘对作业人员的职业健康伤害。所得结论如下。

(1) 利用3SP60-15/4.8型高压泵替代315型高压泵,解决了喷雾泵质量不可靠、故障率高的问题,实现了采煤机负压喷雾降尘水源动力的可靠运行。

(2) 通过自动控制补水系统的改造,实现了水位准确控制,并解决了补水期间喷雾泵停止运行的缺陷,达到负压二次降尘系统连续运行的使用目的。

(3) 开展降尘器喷咀试验,明确了最佳喷咀组合方式为出水口直径2 mm的喷嘴+中心通孔3 mm的螺旋芯体,实现了最佳喷雾效果。