多台LNG高压泵联动运行的优化与改进

2019-11-12彭超

彭 超

中石油京唐液化天然气有限公司

0 引言

在国内天然气需求量快速增长的大环境下[1-2],各大能源公司资本快速布局,积极推动国内LNG接收站建设,而已经投产运行的大型LNG接收站,扩建以提高产能也成为必然的趋势[3-4]。位于渤海湾北部、毗邻京津冀城市群的唐山LNG接收站,自2011年3月投产运行以来,一直担负着为京津冀地区,尤其是首都北京保供天然气的重任。2014年12月,LNG接收站二期工程投产运行,在原有4台高压泵的基础上增设了5台高压泵,同时增设了气化设施[5]。LNG接收站最大气化外输能力由2 200×104m3/d提升至4 200×104m3/d,成为目前国内气化能力最强的LNG接收站。与国内外其他大型LNG接收站[6-10]类似,新增设高压泵在运行过程中也出现了LNG管线流量分配不均的问题,严重制约了LNG接收站冬季外输的稳定性[11-12]。通过总结唐山LNG接收站设备运行状态和实际参数,找出影响多台高压泵之间流量分配的主要因素,进而对操作方式和工艺流程提出改进措施,以期更好地指导生产。

1 多台高压泵流量分配问题分析

1.1 唐山LNG接收站高压外输工艺流程概述

唐山LNG接收站在冬季采用闪蒸气(Boil off Gas,BOG)再冷凝工艺流程[13-17],再冷凝后的LNG温度介于-156.4~-145.7 ℃[18],冷凝后的LNG进入LNG高压泵加压至9.5 MPa,输送至下游的浸没燃烧式气化器[19]、开架式海水气化器[20]及冷能利用装置[21]等气化设备[22]进行换热气化,气化后的高压天然气外输至下游天然气总管网。

1.2 唐山LNG接收站高压泵的设计

唐山LNG接收站高压泵使用的是日本日机装(NIKKISO)公司生产的低温离心泵,设计温度为-170~65 ℃,设计压力为13.9 MPa,额定处理能力为460 m3/h,有效气蚀余量为3.1 m,泵气蚀余量为0.2 m,主要部件有球轴承、低温潜液式电机、平衡毂、扩散器、叶轮、诱导轮和底阀等(图1)。

图1 高压泵结构示意图

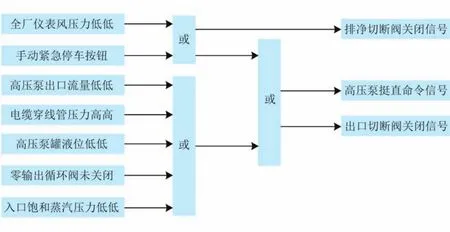

此设备的主要优点是:运转效率高、轴承损耗低、便于装拆、不易气蚀[23]等。对于泵本身的保护,联锁保护逻辑(图2)涉及的参数有饱和蒸气压、泵出口流量、轴承振动、泵罐液位和电缆穿线管压力。

图2 高压泵联锁保护逻辑图

1.3 多台高压泵并联运行风险分析

唐山LNG接收站高压泵多台并联运行时,最大的风险就是在启动、停止上下游相关设备或调节单台高压泵的流量时,另外某台高压泵可能会突然出现出口流量骤降的现象,从而引起出口流量低低联锁停车,造成高压输出总管压力波动,甚至会对跳车高压泵的机械结构造成损伤[24],例如2014年某次跳车后,1号泵因诱导轮出现破裂返厂维修。根据实际运行参数分析这一现象的原因,主要有以下几点。

1.3.1 入出口总管π形弯结构因素

根据泵结构安全间距、LNG入出口管线布置(图3)、安全阀及附属结构所需空间综合考虑,唐山LNG接收站高压泵设计间距介于7~9 m,那么9台高压泵所匹配的管廊直线距离至少为56 m。

基于LNG介质的低温属性,管线冷缩[25]产生的应力会带来管线位移的风险,根据《石油化工企业管道柔性设计规范》的标准[26],管线冷缩量的具体计算公式如下:

式中Δt表示冷缩位移,mm;L表示管段长度,mm;α表示管线钢的热膨胀系数,mm/(mm•℃);ΔT表示管段温降,℃;

根据唐山LNG接收站低压输出管线最低工作温度(-160 ℃)计算,管段温降达到180 ℃,那么:

因此,为了避免设备投用后最大设计的132 mm冷缩位移量产生,设计时不得不在二期高压泵出入口总管上游加入π形弯结构以补偿冷缩应力。

但是,π形弯结构同样有负面作用,较之于直线管线,其管道压力损失更大,尤其是在高压泵流速突然变化时,处于π形弯下游的泵更容易出现抽液和排液困难的问题。

1.3.2 出口阀开度控制因素

根据可考察的设备问题记录跟踪分析,高压泵出口阀开度与流量低低联锁跳车或故障现象呈相关趋势(图4)。

每次高压泵流量分配问题出现之前,运转高压泵的出口阀开度往往集中在15%~30%之间,当高压泵出口阀开度低于15%时,高压泵往往处于单台运转或双台运转模式,不涉及抢流量问题;而在高压泵出口阀开度超过35%时,各高压泵的流量普遍超过390 m3/h,接近满负荷运转且流速充足,也不易引发流量分配问题。

图3 LNG入出口管线布置图

图4 高压泵流量问题分布图

以2016年某次5号高压泵故障现象及测试结果为例,各高压泵原本在320 m3/h负荷下正常运转,但在调节匹配各高压泵流量时5号高压泵突然出现出口流量及压力降低的情况,直至跳车。后重新启动测试发现:在出口阀开度超过15%时,高压泵出口压力就会持续降低,但是保持出口阀开度45%以上测试运转,则再未出现类似现象。至2019年初,5号泵未经过任何维修且运转正常,这也说明了出口阀开度是影响流量分配骤然变化的重要因素,尤其是π形弯附近的泵影响更加明显。

1.3.3 最小回流管线与止回阀位置因素

高压泵在LNG接收站处于枢纽工艺位置,上游连接核心设备再冷凝器,下游输送至各气化外输设备。因此,为防止启动瞬间对上下游工艺安全造成影响,以及保障高压泵在非欠载状态下运行,各LNG接收站普遍设计最小回流管线,唐山LNG接收站高压泵出口管线的设计如图5所示。

图5 高压泵出口管线图

为了防止泵电机在最小回流管线倒流的LNG作用下引起停止状态的高压泵叶轮反转,高压泵在泵出口位置——最小回流管线上游设置了双止回阀。但是在多台高压泵并联运转且新启动的某高压泵PUMP-X的入口LNG压力不足的工况下,这一设计就会带来问题:在高压泵PUMP-X出口阀打开后,由于止回阀不能够阻止其他高压泵输出的LNG倒流通过高压泵PUMP-X的出口管线,PUMP-X的回流管线流量就会被其他高压泵瞬间抢占(图6)。

这样一来,在倒流LNG的影响下,PUMP-X输出的LNG压力不足以顶开双止回阀,就会处于危险的欠载工作状态。以2015年某次8号泵的同类故障现象为例,当时其出口流量监测示数降为0 m3/h,且现场泵体和止回阀位置也伴随出现规律性巨烈振动和巨大响声。

1.3.4 高压泵气相放空工艺流程因素

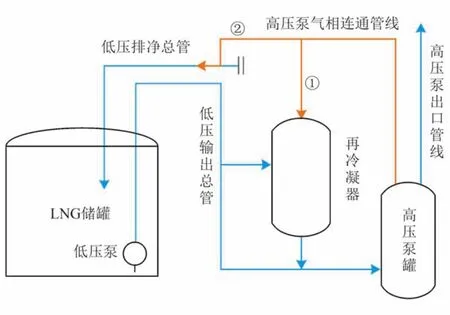

为了避免高压泵泵井内吸热产生的BOG不断在泵井堆积导致高压泵气蚀风险,国内各LNG接收站均设计在泵井顶部设置泵井放空管线,一般选择将产生的BOG放空至再冷凝器气相[27]或通过排净总管返回储罐。唐山LNG接收站同时设有上述工艺管线,可以在此2种工艺流程间互相切换,在2017年之前,一般在外输淡季投用排净储罐流程,在大外输期间投用放空至再冷凝器流程(图7)。

但是在多台高压泵运行时投用放空至再冷凝器流程,就相当于将高压泵系统与再冷凝器气相进行了联通,由于再冷凝器的背压较高,多台高压泵泵井内的BOG就很难完全排净,通常会在泵井顶部10%部分堆积。这样一来,一旦新的高压泵启动或者下游高压总管压力突然下降,再冷凝器的气相BOG就会瞬间返回高压泵泵井[28],甚至有进入高压泵叶轮吸入口的风险,与再冷凝器临近的泵也会出现抽液困难的现象,从而导致其LNG流量降低,只有重新调节各高压泵出口阀开度进行再平衡才能重新稳定流量分配。

图6 高压泵流量被抢占LNG走向图

图7 高压泵放空至再冷凝器流程图

2 改进建议

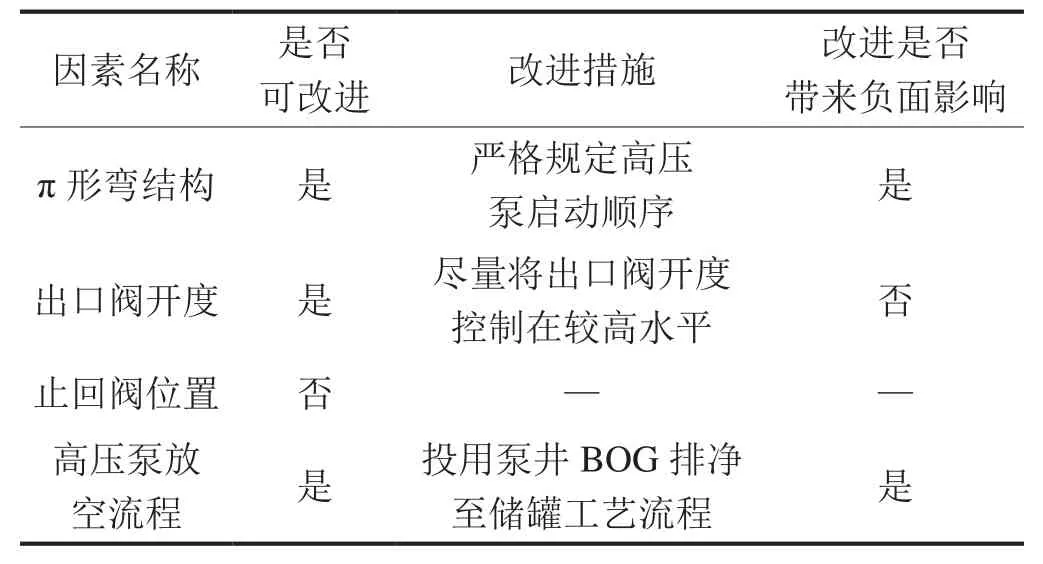

通过对各个因素的分析,可以得出影响高压泵流量分配稳定性的主要因素(表1)。根据具体的影响因素提出以下改进建议。

表1 高压泵流量影响因素分析表

2.1 π形弯结构的改进建议

由于高压泵实际所占用空间的必然性,π形弯结构的低压输出总管和高压输出总管在大型的LNG接收站不可避免,那么就只能在运行管理方面进行改进,以削减不利影响。唐山LNG接收站实际运行经验表明,启动处于在运泵下游的高压泵,就易出现在运高压泵的流量、入口压力及泵井液位波动情况,而启动在运泵上游的高压泵过程中,则几乎不会出现流量及泵井液位波动现象。因此,在大外输环境下,唐山LNG接收站规定了9号高压泵至1号高压泵的优先启动顺序,这样就可以最大限度地减小π形弯管结构对高压泵的不利影响。

但这一措施也具有一定的负面效应,那就是LNG接收站长期运转后,越是上游的高压泵所运转的时间就越短,在各泵的运转时数差距增大后,其维护检修周期就会不一致,给后期维护保养工作带来麻烦而且增加成本[29],对于进口设备高压泵而言,这是一个不容忽视的问题。针对这一问题,可以通过在外输淡季安排使用上游高压泵的措施进行控制。

2.2 出口阀开度的改进建议

在多台高压泵投用的大外输环境下,各高压泵往往处于大负荷运转状态,那么,增大各高压泵出口阀的开度就十分必要[30],否则,在出口阀小开度节流降压的作用下,各高压泵之间的流量分配问题就会被放大。

值得注意的是,在高压泵出口阀开度较大时,其本身的流量调节作用就会被削弱,高压泵出口流量的大小就会取决于下游气化装置的入口阀开度。因此,在调节下游气化装置负荷时就要注意调节速度,防止流量骤然变化引起的高压泵超载风险。

2.3 止回阀位置改进建议

无论是LNG接收站还是LNG调峰站,高压泵出口止回阀的设计往往是统一的。由于双止回阀对高压泵的重要作用,在日常巡检及拆解检修中,必须要重视止回阀的工作状态,在高压泵运转时检查止回阀附近是否具有周期性的响声,高压泵停机拆解后检查止回阀是否能完全关闭、有无异物阻塞都是十分必要的。

对于即将增设二期高压泵设备的LNG接收站,欲从根源上避免高压泵在开启出口阀后出现的欠载问题,可以考虑在最小回流支线引出点下游、高压输出汇管上游增设一个止回阀,就可以有效防止其他泵出口的LNG倒流回高压泵出口管线,确保最小回流管线能够正常工作。

2.4 高压泵放空流程的改进建议

大外输环境下,虽然高压泵的工作温度很低,每台高压泵入口产生的BOG很少,但在高压泵启动瞬间,泵井放空至再冷凝器气相的工艺流程仍具有导致泵井液位迅速降低的风险。因此,对于大型LNG接收站而言,最安全的工艺方法还是将高压泵泵井与低压排净总管联通,利用储罐的低背压来保证高压泵泵井始终充满LNG。

但是,这一工艺方法同样具有一定的不利影响,那就是会导致少量再冷凝后的热LNG返回储罐,增加储罐的BOG蒸发量,降低LNG接收站工艺系统内BOG的处理效率。针对这一问题,各LNG接收站都进行过相关分析论证,发现LNG接收站的最大BOG蒸发量往往取决于卸船期间的BOG闪蒸量,非卸船期间的BOG产生量对罐压控制来说属于次要因素,在接收站规模扩大过程中可以通过增设BOG压缩机的方式来保证罐压稳定。

3 结论

在唐山LNG接收站二期高压泵投运4年以来,管理人员从设计角度分析了行业内普遍存在的LNG泵流量分配问题,并通过实际运行积累的经验,对高压泵的运行管理进行了以下优化改进建议:

1)合理制订高压泵启动顺序,大外输环境下优先启动高压输出总管远端的高压泵。

2)投用合理数量的高压泵,将出口阀开度控制在较高水平。

3)始终投用泵井放空至储罐工艺流程,规避BOG堆积泵井影响泵罐液位稳定的风险。

4)时刻关注高压泵出口止回阀工作状态,定期检查。

对于LNG接收站增设远期高压泵或新建LNG接收站的设计,提出以下设计优化建议:

1)管线π形弯结构参数计算需精确,严格控制π形弯的尺寸,以求尽量减少对高压泵压力稳定的影响。

2)高压泵泵井放空至储罐的流程十分必要,即使出于节能角度考虑设置放空至再冷凝器的流程,也同样需要设置放空储罐流程,以供必要时进行流程切换。

3)在高压泵最小回流支线连接点下游的合适位置增设止回阀,保证高压泵在恶劣工艺条件或机械结构突发性故障时,能够在非欠载工况下运转,避免叶轮反转、损坏风险。