磨削油过滤单元堵塞问题分析与处理*

2024-03-07王佳春

王佳春

(厦门金鹭特种合金有限公司,福建 厦门 361006)

0 引 言

磨削油是金属磨削加工中重要的冷却、润滑辅材,而洁净度差的磨削油会直接导致被加工件表面产生缺口,从而影响产品质量,因此需要对磨削油进行集中处理。首先将磨削下来的金属粉末从磨削油中过滤掉后再循环使用。过滤单元是否顺畅直接影响过滤能力,当过滤单元堵塞严重时甚至会造成过滤设备丧失过滤能力,损失严重。

笔者针对过滤单元堵塞情况进行分析,找到引起堵塞情况发生的源头。通过对过滤单元重新优化设计,彻底解决了过滤罐堵塞问题;经过试验验证发现,改进后过滤单元在长期使用后,流量衰减严重的情况得到了明显的改善。

1 磨削油集中过滤系统应用情况

1.1 使用情况介绍

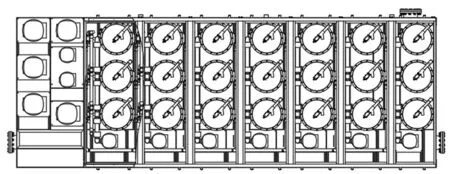

笔者所在公司现有如图1、2所示的用于冷却过滤磨床磨削用油,磨削油过滤设备10余台,磨削油中需要过滤掉的杂质为碳化钨颗粒。该磨削油过滤设备主要由供油泵、过滤单元、设备箱体这3部分组成,磨床磨削后的脏油流入设备箱体中,经过滤单元过滤后,净油由供油泵打回磨床使用,过滤下来的切削颗粒经过滤单元反吹后统一进行收集[1]。该磨削油过滤设备的设计过滤能力为2 000 L/min,过滤单元由21个过滤罐组成,过滤罐内部的纸制滤芯可过滤掉3~5μ的碳化钨颗粒[2]。

图1 现有磨削油过滤设备-主视图1.供油泵 2.过滤单元 3.设备箱体

图2 现有磨削油过滤设备-俯视图

现有磨削油过滤设备在使用2年左右,几乎每台都会出现过滤能力衰减严重、过滤罐堵塞的现象,每个堵塞的过滤罐都需要2~3名人员用时1天才能将过滤罐内的污泥状碳化钨挖出清理并复原,堵塞严重的过滤罐甚至会造成内部滤芯报废,直接经济损失2.4万元/罐,往往清洁一台现有削油过滤设备其耗费人力半个月以上,滤芯损失50余万,占用劳动力时间与经济损失较大,因而迫切需要解决上述问题。

1.2 过滤单元发生堵塞现状

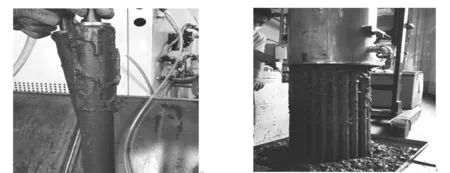

笔者对所在公司现有4号磨削油过滤设备进行流量测试,该设备投入使用日期为2021年2月,测试时间为2023年2月,油品品牌为瓯海,滤芯为纸质滤芯,新滤芯过滤量为单罐130 L/min,测得具体数据如表1所列。由表1可知:滤罐堵塞严重,一些滤罐已堵死。将堵塞严重的滤罐打开后发现滤芯表面被泥状金属颗粒包裹,如图3所示,罐体内全部被泥状金属颗粒塞满,如图4所示,过滤罐几乎丧失过滤能力。

表1 现有4号磨削油过滤设备使用2年后流量

图3 堵塞滤芯表面

2 过滤单元产生堵塞的原因分析

通过对堵塞滤罐的泥状金属颗粒与被磨床加工的刀具产品成分进行对比,判断泥状金属颗粒主要成分是从刀具产品磨削下来的碳化钨金属颗粒。将被堵死的滤罐与仍有少量流量的滤罐对比可知:两者的区别在于前者承装滤芯部分被完全堵死,后者罐体上部还有部分空间,滤芯未全部堵死。针对这一问题主要从以下两方面进行分析。

2.1 过滤过程中长时间伴随钨渣沉淀罐体底部的情况

磨削油过滤如图5所示,在8 h的过滤过程中,脏油由罐体右侧箭头方向进入滤罐,经罐体中的滤芯外围进行过滤,过滤下来的钨渣附着在滤芯外围,过滤后的干净磨削油由图中罐体顶部箭头方向流出。在过滤过程中,不断进入罐体的脏油中含有的钨渣持续沉淀到罐体底部,而罐体底部排钨渣出口无反冲洗功能,导致沉淀在罐体底部的钨渣无法及时疏通,堆积后造成罐体底部堵塞。

图5 磨削油过滤

2.2 排渣管路结构原因导致堵塞

当8 h的过滤动作结束后,对从纸质滤芯过滤下来的钨渣进行反吹时,压缩空气通过滤罐顶部箭头进入,压缩空气将附着在滤芯外围的钨渣与油的混合液由罐体底部箭头标注方向从排渣管路排出滤罐,反吹排钨湾如图6所示。该排渣管路自下而上的结构导致排钨渣动作结束后,部分钨金属颗粒在滤罐底部沉淀,日积月累,钨金属颗粒逐渐将整个滤罐堵塞。随着由底部向罐体顶部堵塞程度的加深,滤芯的有效过滤面积逐渐减小,过滤量越来越少,直至滤罐全部堵死,从而使滤芯丧失过滤能力。

3 过滤单元堵塞问题解决及使用效果

经以上分析后,主要从两方面解决过滤堵塞问题:一方面,将打入滤罐的脏油入口由罐体侧面改为罐体底部,与罐体底部排渣口共用;另一方面,将原有排渣管路至下而上的结构改为向下单方向结构。

3.1 具体解决措施

首先,为解决罐体底部排渣出口无反冲洗功能,将滤罐改为如图7所示的结构。在过滤过程中,脏油由罐体底部向上箭头方向进入滤罐,经罐体中的滤芯过滤后由图中罐体顶部向上箭头方向流出;在转换到反吹排渣动作时,压缩空气由罐体顶部向下箭头方向进入,将滤芯上的钨渣通过罐体底部向下箭头方向排出[2-4]。

图7 过滤罐剖视图

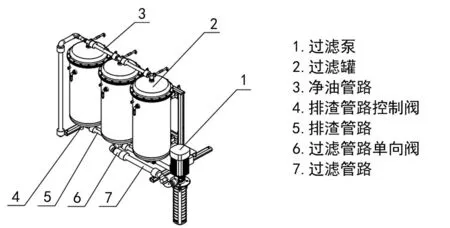

其次,从设备整体结构上改变过滤单元位置,将滤罐部分整体抬高,将过滤部分由放置于过滤设备箱体内改为放置到箱体上方,排渣管路从滤罐底部直接引出,实现油渣至上而下排出滤罐,从而从结构上解决了钨渣沉淀到罐体底部引起堵塞的问题[2-4]。改善后的过滤部分结构如图8所示。

图8 改善后的磨削油过滤单元

过滤泵将脏油经过滤管路打入过滤罐,经过滤罐过滤后,干净的油通过净油管路排出并收集。过滤结束后进行反吹排钨渣时,被压缩空气挤出的钨渣由过滤罐底部经排渣管路排出,过滤与排渣管路的切换通过排渣管路控制阀与过滤管路单向阀完成[2-4]。

3.2 优化后过滤单元使用效果

将现有的5号磨削油过滤设备进行改善,改善后除滤芯自身正常的过滤能力退化造成的过滤量衰减外,未发现堵塞情况发生。该设备改善后投入使用日期为2021年5月,测试日期为2023年5月,油品、滤芯使用与上文测试的4号磨削油过滤设备相同,测得具体数据如表2所列。

表2 现有5号磨削油过滤设备使用2年后流量

4 结 语

磨削油的使用贯穿于整个磨削加工工艺,过滤流量稳定的磨削油过滤设备是行业内的不断追求,文中重点针对磨削油过滤设备出现的过滤罐堵塞与过滤能力衰减问题,进行了研究分析与改进应用,并对改进前后的磨削油过滤设备的过滤流量进行测试对比,验证发现,改进后的过滤单元测底解决了堵塞问题、减缓了流量衰减,大大降低了金属磨削加工过程中加工件表面损伤的隐患,为生产之初所需的磨削油设计流量提供了经验积累。