无浮标式自动排渣放水器的设计*

2020-03-04黄小明1婧1王振锋孙玉宁

□ 黄小明1 □ 孟 婧1 □ 王振锋 □ 孙玉宁

1.洛阳智能农业装备研究院有限公司 河南洛阳 471000 2.河南理工大学 能源科学与工程学院 河南焦作 454000

1 设计背景

在煤矿井下瓦斯抽采过程中,煤层钻孔中的水、渣会不可避免地由于自重及负压而流入抽采管道,抽采钻孔内的水、渣在负压作用下也会进入抽采管道。由于温差效应,抽采管道中的气态水会凝结成液态水,使抽采管道内的水、渣等增多,并在抽采管道的低洼处集聚,造成局部管道有效截面明显变小,甚至堵塞抽采管道,严重影响抽采效果。可见,煤矿井下瓦斯抽采管道中积水、积渣是一个必须解决的问题[1-2]。抽采系统自动排渣放水是当前瓦斯抽采的一个技术难题,针对这一难题,笔者设计了一种新型无浮标式自动排渣放水器。

2 设计要求

一般而言,煤矿井下瓦斯抽采过程中,抽采负压最低不低于13 kPa[3-4]。整个抽采系统管道都处于负压状态,水、渣在负压气流和重力的作用下通过抽采管道进入自动排渣放水器。自动排渣放水器是整个瓦斯抽采系统的组成部分,其内部也处于负压状态。自动排渣放水器内的水、渣需要排出时,排渣放水器内部要变为正压状态,以便于水、渣的顺利排出。

无浮标式自动排渣放水器的设计必须满足以下几点技术要求:① 在储水积渣过程中,排渣放水器要密封可靠,不能出现漏气现象;② 排渣放水过程中,瓦斯抽采系统要继续抽采,不能因排渣放水而停止抽采;③ 排渣放水过程中,排渣放水器内部与外界大气连通,同时抽采管道必须与大气隔绝;④ 不需要人力即可自动排渣放水,必须安全可靠。

3 设计方案

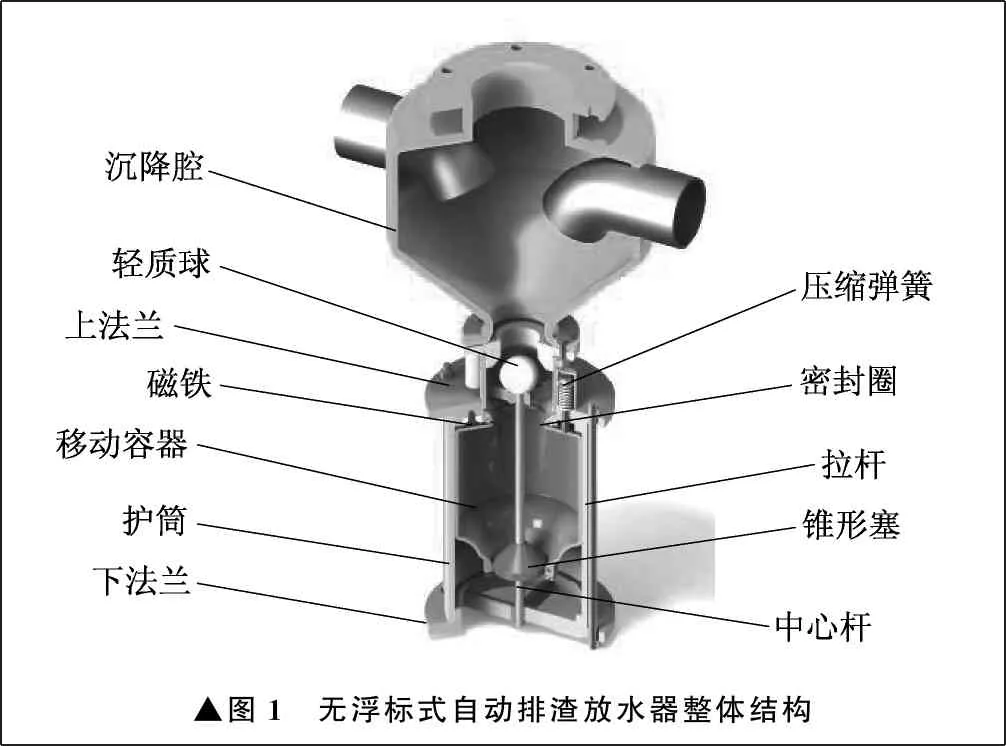

无浮标式自动排渣放水器由护筒、移动容器、法兰、轻质球、沉降腔、压缩弹簧等组成,整体结构如图1所示。移动容器外径略小于护筒内径,使移动容器与护筒之间能够相对滑动。移动容器上端固定有钢环,在钢环上固定三四根长螺栓,每根长螺栓上穿压缩弹簧,压缩弹簧用防护罩保护。压缩弹簧在重力、弹簧力和磁力三种力的共同作用下,实现无浮标式自动排渣放水器的排渣放水。护筒的上部、下部各有一个法兰,上下两个法兰由四根对称分布的拉杆拉紧固定。上法兰上布置有若干导气孔,并在向下一面安装若干布置均匀的磁铁和橡胶密封圈。由于磁铁与钢环零距离接触时吸力较大,因此在蓄水蓄渣状态时,要避免磁铁与移动筒体上的钢环接触,以保持1.5 mm的距离为宜[5-6]。在进水进渣接口和下法兰中心固定一根中心杆,进水进渣口内放置一个轻质球,进水进渣口的锥面上刻有微小通气槽[7]。中心杆的靠下处安装一个锥形塞,其外径略小于移动容器下端的排渣放水口。当无浮标式自动排渣放水器处于不放水状态时,锥形塞下端面与移动容器下端面平齐。移动容器下端面安装一个圆环密封垫,密封垫内径小于锥形塞外径。无浮标式自动排渣放水器上端的进水进渣口通过沉降腔与抽采管道连接[8]。无浮标式自动排渣放水器整体高度为420 mm,沉降腔高度为155 mm。

▲图1 无浮标式自动排渣放水器整体结构

4 工作原理

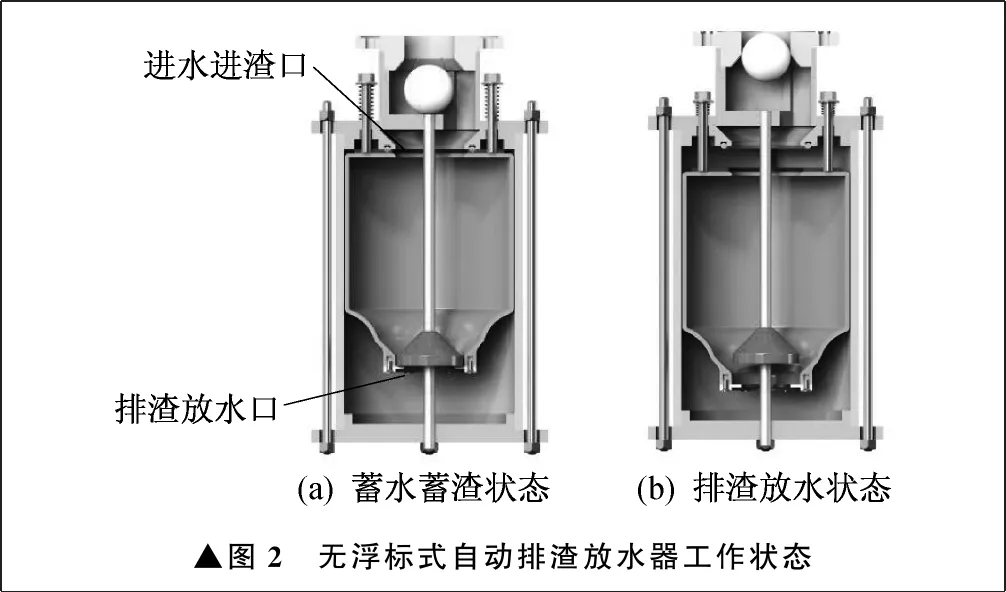

在煤矿井下瓦斯抽采负压的作用下,无浮标式自动排渣放水器移动容器底部的圆环密封垫由于存在压差,会紧贴在锥形塞的下端面,密封排渣放水口。煤层钻孔或瓦斯抽采管道中的水、渣在重力作用下,从进水进渣口进入无浮标式自动排渣放水器的移动容器中。当移动容器、水、渣的总重力等于磁铁的吸力时,自动排渣放水器内部处于暂时平衡状态。再有一些水、渣进入移动容器,移动容器与磁铁吸力的平衡就会被打破,移动容器下落。同时,排渣放水口的密封被打开,移动容器内部通过导气孔与外界连通,水、渣从排渣放水口排出。在移动容器下落的同时,压缩弹簧受力。水、渣排出后,在压缩弹簧弹力的作用下,移动容器上升。弹簧的弹力略大于移动容器的重力,移动容器上升至一定高度时弹力释放完毕。此时移动容器处于上法兰磁铁磁力的作用范围内,磁力能够将移动容器吸上去。在排渣放水的过程中,无浮标式自动排渣放水器内部与外界通过导气孔连通。在正压气体的作用下,轻质球会封堵进水进渣口,使整个煤矿井下瓦斯抽采管道基本不漏气。部分进入移动容器的正压气体,则使排渣放水比较流畅。排渣放水结束后,移动容器上升,橡胶密封圈将无浮标式自动排渣放水器内部与外界隔断,排渣放水口也由底部的密封环密封。此时,移动容器中的正压气体通过进水进渣口锥面上的通气槽被抽走,无浮标式自动排渣放水器内部又恢复负压状态,一次完整的排渣放水周期结束。无浮标式自动排渣放水器的工作状态如图2所示。

▲图2 无浮标式自动排渣放水器工作状态

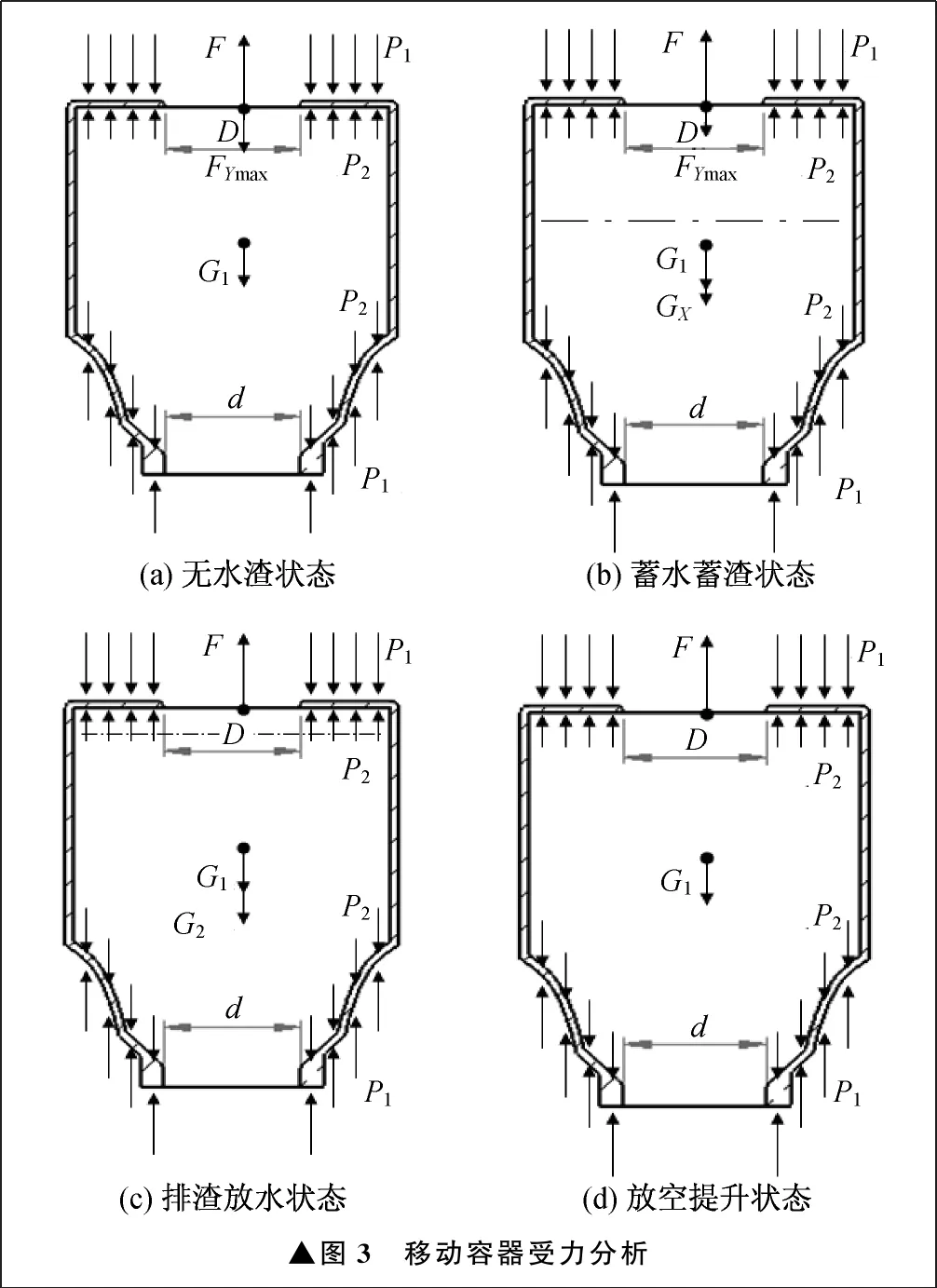

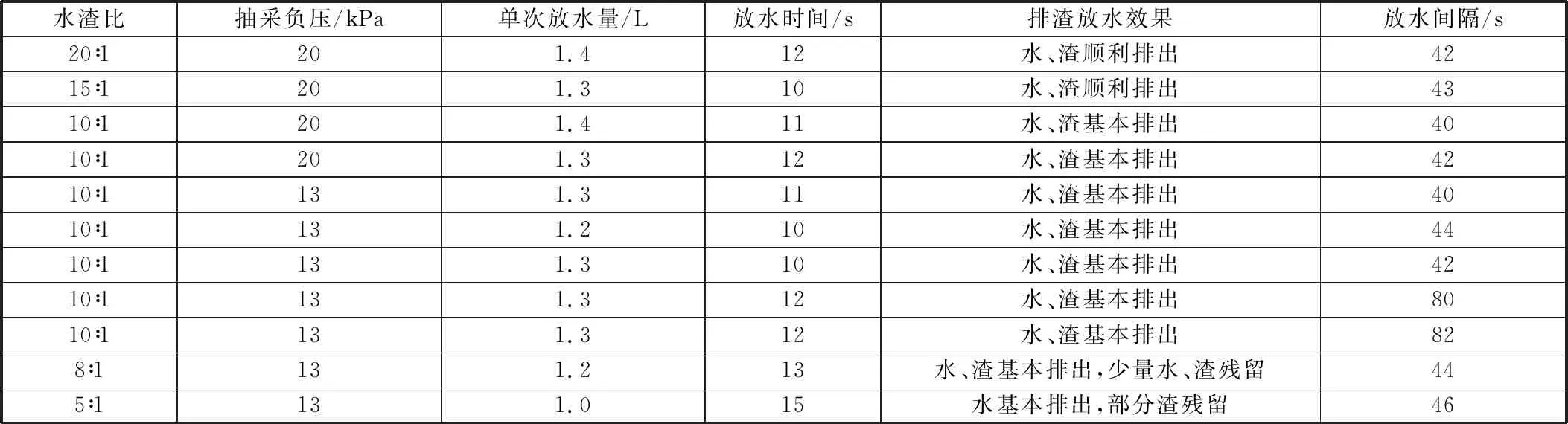

蓄水蓄渣状态满足关系式:

G1+GX (1) 式中:G1为移动容器的重力;GX为蓄水状态时水、渣的重力;F1max为磁铁与移动容器上部钢环吸合时的磁力;F2min为移动容器下落前弹簧的回弹力。 排渣放水启动时满足关系式: G1+G2>F1max+F2min (2) 式中:G2为排渣放水器内储存水、渣的最大重力。 排渣放水结束后,放空提升状态满足关系式: F1min+F2max>G1 (3) 式中:F1min为磁铁与移动容器上部钢环距离最远时的磁力;F2max为移动容器下落时弹簧最大变形的回弹力。 抽采管道中的水、渣通过无浮标式自动排渣放水器的进水进渣口进入移动容器,并经由排渣放水口排出,进水进渣口与排渣放水口的面积大小会影响排渣放水的速度和效果。排渣放水口面积太小,会导致排渣放水不及时。面积太大,会导致水排出而渣滞留在移动容器下部。经研究确认,当进水进渣口与排渣放水口的面积相等时,排渣放水的效果最好。 由于无浮标式自动排渣放水器内部处于负压状态,因此其外壁受到各个方向上气体压力的作用。移动容器仅为上下运动,且水平方向上所受的力相互抵消,合力为零,由此,只考虑竖直方向上的受力情况[9-10]。 进水进渣口所受的气体压力作用在无浮标式自动排渣放水器壳体上,排渣放水口所受气体压力作用在锥形塞上。当进水进渣口直径D与排渣放水口直径d都为50 mm时,假设抽采负压为20 kPa,即大气压力P1减去移动容器内部气体压力P2等于20 kPa,那么气体对移动容器的压力之和FP为: FP=(P1-P2)ST-(P1-P2)SD=0 (4) 式中:ST为移动容器的顶面面积;SD为移动容器下部在水平面上的投影面积。 通过以上理论分析,验证了进水进渣口与排渣放水口面积相等时,气体对移动容器的压力之和为零,由此可得抽采负压大小与排渣放水量无关。 无浮标式自动排渣放水器工作过程中,有无水渣状态、蓄水蓄渣状态、排渣放水状态、放空提升状态,这四种状态的受力分析如图3所示。 ▲图3 移动容器受力分析 无水渣状态时,移动容器内尚无水、渣进入,此时无浮标式自动排渣放水器处于初始平衡状态,向上的合力F等于移动容器上法兰对整个移动容器向下的最大压力FYmax与G1之和,即: F=FYmax+G1 (5) 同时有: F=F1max+F2min (6) 无水渣状态时,弹簧弹力很微弱,可以忽略不计,重力加速度g取10 m/s2。此时试验测得F1max为22 N,F2min为零,G1为7 N,则可得FYmax为15 N。由此可知,无浮标式自动排渣放水器最多可存储1.5 kg水、渣混合液。 蓄水蓄渣状态为在排渣放水开始前,移动容器所处于的一种平衡状态,移动容器所受向上的合力不变,FYmax随GX的增大而逐渐减小,此时F为: F=FY+G1+GX (7) 式中:FY为随着水、渣的积存,上法兰对移动容器的向下动态压力。 当FY减小为零时,移动容器内进入的水、渣重力达到最大。此时,移动容器处于一种即将下落的瞬时状态,移动容器的重力与水、渣重力之和大于向上的合力。排渣放水口密封打开,移动容器加速下落,开始排渣放水,此时的水、渣质量稍大于1.5 kg。 排渣放水结束,移动容器处于放空提升状态。此时移动容器所受向上的合力大于G1,移动容器加速上升,最终与上法兰接触,进入下一个循环。 放空提升状态时,移动容器内的水、渣排净,上升瞬间弹力最大为10 N。磁铁磁力随距离的增大而衰减加快,在压缩弹簧的压缩量最大达到10 mm时,磁力很微弱,可忽略不计,此时测得F2max为10 N,则有: F2max-G1=ma (8) a=(F2max-G1)/m=4.3 m/s2 式中:m为移动容器的质量;a为移动容器放空提升的初始加速度。 在负压足够使排渣放水口密封的前提下,无浮标式自动排渣放水器的排渣放水量与抽采负压大小无关,磁铁磁力与弹簧弹力决定排渣放水量。 加工制作出无浮标式自动排渣放水器试验用样机,设置不同抽采负压,进行排渣放水试验。试验数据见表1。由表1可以看出,无浮标式自动排渣放水器在水渣比大于8的工况下,排渣放水都能完成。但每次排渣放水结束后,移动容器中都会积存少量水,这是由于水、渣排放过程中水、渣的重力减小,而压缩弹簧处于最大压缩量,其弹性势能最大,水、渣还未排放干净,压缩弹簧就会弹起,使移动容器上升,进而密封排渣放水口。 由表1数据可知,排渣放水时间与抽采负压无关,水、渣的残留与水渣比有关。排渣放水间隔与抽采负压无关,与水、渣流量有关。流量越大,排渣放水的间隔时间越短,反之则越长。 表1 无浮标式自动排渣放水器排渣放水试验数据 通过理论分析与实验室试验,证明所设计的无浮标式自动排渣放水器可以应用于煤矿井下瓦斯抽采系统的排渣放水,具有推广价值。通过研究表明,无浮标式自动排渣放水器的进水进渣口与排渣放水口面积相等时,工作不受抽采负压影响,因此适用于各地矿山不同抽采负压的井下瓦斯抽采系统。5 进水进渣口与排渣放水口受力分析

6 移动容器受力分析

7 试验分析

8 结束语