火电机组中速磨煤机排渣系统研究与应用

2014-03-10罗先铎

罗先铎

某电厂1、2号机组采用正压直吹式制粉系统,两台机组共配置10台型号为ZGM95(N)中速辊盘式磨煤机,每台磨煤机独立配置一套排渣系统。两台机组自2009年8月投产以来,排渣系统频繁发生漏风、漏灰、卡涩现象,门板磨损严重,不仅维护工作量大、费用高,而且严重影响现场文明生产和磨煤机的安全运行。为了有效的解决排渣系统故障,某电厂技术人员积极进行原因分析,,将现有排渣系统改为全封闭式排渣系统,有效解决排渣系统存在的问题,实现磨煤机安全稳定运行,提高现场安全文明产生环境。

某电厂磨煤机排渣系统,自2009年8月投产以来,磨煤机排渣系统年故障累计发生150次,因为排渣系统故障导致磨煤机退出运行年累计多达30次,漏风、漏灰现象经常出现,严重影响文明生产和磨煤机安全运行,同时使维护成本和工作量增大。

二、改造的必要性

改造必要性简述。中速磨煤机石子煤排放系统漏风、漏灰是造成制粉系统粉尘污染的最大来源,某电厂原有磨煤机排渣方式是采用中间缓冲箱和移动渣箱排渣系统,人工操作清运。由于石子煤排渣入口门、出口门频繁开启,排渣门磨损严重,门板变形,形成卡塞关不到位,造成严重漏风、漏灰,严重污染周边环境,多次由于磨煤机排渣系统问题,导致磨煤机多次非正常退出运行,影响机组负荷率和运行稳定性。

改造前排渣系统简述。某电厂1、2号炉共安装十台正压直吹式ZGM95N中速磨煤机,每台磨煤机配置一套排渣系统,排渣系统由排渣一、二次液压门、中间缓冲渣箱、移动渣箱、排渣油泵组成。

改造前存在的主要问题。原设计上就是开放式排渣,特别是从中间缓冲渣箱向移动渣箱排渣时,中间缓冲渣箱为正压,当排渣二次门打开时,使扬尘加剧,人工清理移动渣箱时,造成了环境二次污染,从现有排渣系统无法彻底改变粉尘污染。

排渣方式加剧了排渣门门板变形。该文原载于中国社会科学院文献信息中心主办的《环球市场信息导报》杂志http://www.ems86.com总第577期2014年第45期-----转载须注名来源磨煤机运行时,排渣一次门开启,二次门关闭,二次门相当于中间缓冲渣箱的底板,起到封闭缓冲渣箱和承担石子煤的重量,随着运行时间延长,排渣二次门由于长期在高温环境下工作,导致门板变形,无法完全起到密封作用。

排渣门门板材质易磨损,门板材质为16Mn钢,耐磨性能比较差,基本运行不到一个月,门板都有不程度的磨损,由于中间缓冲渣箱为正压,所以频繁发生漏风、漏灰现象。

排渣门布置方式导致排渣门容易出现开关不到位现象,当排渣二次门开启,石子煤由中间缓冲渣箱排至移动渣箱时,石子煤容易卡在门板轨道时,排渣二次门就很容易出现无法正常关闭。

中间缓冲渣箱石子煤料位缺乏监控手段,运行人员基本是根据经验判断石子煤量确认排渣时间,当煤质变化时,石子煤量增大时,有可能造成中间缓冲渣箱满仓,使一次门不能正常关闭,同时石子煤时,使大量石子煤落入磨盘碳精密封与传动盘之间的缝隙,容易使碳精密封和传动盘磨损,导致磨盘漏风,同时还可能引起自燃,严重时影响磨煤机的安全运行。

原有排渣系统故障率过高,使维护成本和维护工作量較大。

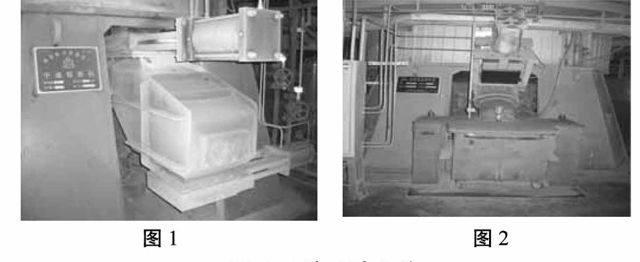

改造前排渣系统如下图:

三、排渣系统改造实施

改造思路及目标。对排渣系统设备、结构、控制方式等进行系统的改造,增加料位报警。通过改造,将原有正压排渣开放系统改为全密封排渣方式,彻底解决排渣过程中漏灰、漏风等现象,改善设备安全文明生产环境,提高机组运行的可靠性。

改造方案。对每台排渣系统进行全面改造,全封闭排渣系统主要是由有2个专用气动排渣门、2个移动石子煤箱、1套顶起定位装置、控制箱等组成。

改造后的排渣系统如下图

实施过程。普通排渣门改为专用气动排渣门。该排渣门从结构设计上根本解决了排渣过程中出现的卡塞等问题,门板采用耐磨合金,能有效解决门板受热和石子煤燃烧引起的门板变形问题,并能达到较高的使用寿命,密封填料采用耐高温专用石墨盘根,有效解决目前其它各类产品出现的内漏、外漏等各种问题,提高设备使用周期。

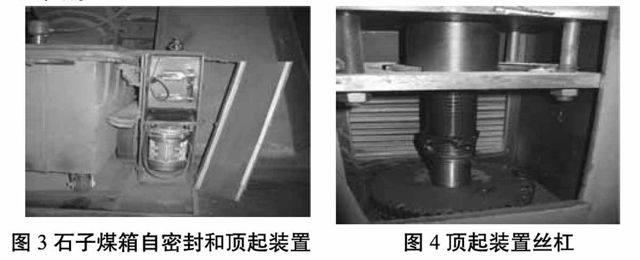

普通移动石子煤箱改造为可移动、升降、自密封的石子煤箱。移动石子煤箱不再是单一的临时储存石子煤的容器,而是同时具备了储存和转移石子煤两项功能的容器。每台磨煤机配备2台移动石子煤箱,在一台石子煤箱物料盛满时可立即更换闲置的另外一台石子煤箱,然后可从容转移已盛满石子煤的箱子。

石子煤箱改为自密封全封闭装置。为保证移动石子煤箱工作时密封严密可靠,地面上配置辅助的定位装置及密封提升装置。箱体下设一整体钢板,箱体前面及侧面设定位挡板,保证小车准确定位。提升装置为电动提升机构上升及下降都设有行程限位开关,顶起装置将渣箱顶起后,渣箱与盖板之间通过耐高温橡胶密封圈密封,由于密封圈具有弹性,可以保证磨煤机运行时,渣箱内的风粉不外漏。

石子煤箱自密封和顶起装置如下图

顶起装置丝杠

排渣系统动力控制电源改为双路电源。使用双电源控制,实现一用一备,电源取自不同间隔,可以避免只有一路动力电源故障时,导致机组所有磨煤机排渣系统无法正常运行,严重时造成机组降负荷、或非停事故的发生。

增加料位开关报警装置。通过增加报警装置,可有效解决人为判断石子煤箱是否满,减少操作,提高设备运行可靠性。

三、改造前后效果对比分析

某电厂1、2号炉磨煤机排渣系统改造后,排渣系统运行正常,未出现门板漏风、漏粉及卡涩现象,未发生渣箱满仓,设备运行环保、稳定。

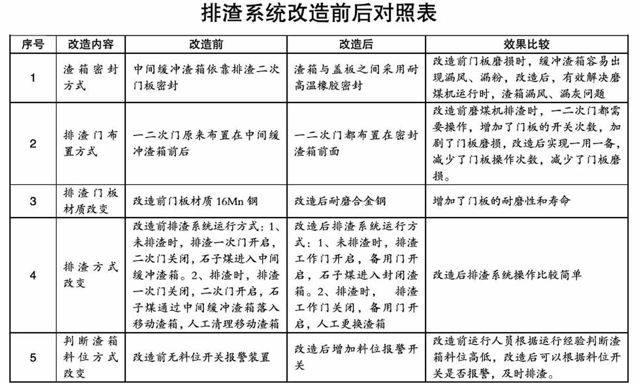

排渣系统改造前后对照表

序号 改造内容 改造前 改造后 效果比较

1 渣箱密封方式 中间缓冲渣箱依靠排渣二次门板密封 渣箱与盖板之间采用耐高温橡胶密封 改造前门板磨损时,缓冲渣箱容易出现漏风、漏粉,改造后,有效解决磨煤机运行时,渣箱漏风、漏灰问题

2 排渣门布置方式 一二次门原来布置在中间缓冲渣箱前后,

一二次门都布置在密封渣箱前面,

改造前磨煤机排渣时,一二次门都需要操作,增加了门板的开关次数,加剧了门板磨损,改造后实现一用一备,减少了门板操作次数,减少了门板磨损。

3 排渣门板材质改变 改造前门板材质16Mn钢 改造后耐磨合金钢 增加了门板的耐磨性和寿命

4 排渣方式改变 改造前排渣系统运行方式:1、未排渣时,排渣一次门开启,二次门关闭,石子煤进入中间缓冲渣箱。2、排渣时,排渣一次门关闭,二次门开启,石子煤通过中间缓冲渣箱落入移动渣箱,人工清理移动渣箱 改造后排渣系统运行方式:1、未排渣时,排渣工作门开启,备用门开启,石子煤进入封闭渣箱。2、排渣时, 排渣工作门关闭,备用门开启,人工更换渣箱 改造后排渣系统操作比较简单

5 判断渣箱料位方式改变 改造前无料位开关报警装置

改造后增加料位报警开关 改造前运行人员根据运行经验判断渣箱料位高低,改造后可以根据料位开关是否报警,及时排渣。

四、经济性及安全性评价

10台磨煤机排渣系统改造前后直接经济对比表(按年进行统计)

名称 技改前更换备件数量 技改前经济损失

(萬元) 技改后 技改后经济损失(万元)

门板费 更换60个 60×0.3=18 0 0

油缸密封圈费 更换密封圈20套 20×0.2=4 0 0

油缸费 更换油缸5台 5×0.5=2.5 0 0

合计经济损失 24.5 0

改造后年节约直接费用24.5万元。由于排渣系统故障,导致磨煤机退出运行年平均30次,每次停运检修时间平均约4小时,每次每小时少发电量约6万KWh,全年累计少发电量:30×4×6=720万KWh,间接损失:720×0.35=252万元。而且改造磨煤机排渣系统运行稳定,未发生漏灰、漏风及设备故障等现象。

通过对1、2号炉磨煤机排渣系统的改造,改造后设备运行稳定,安全文明生产得到了极大的改善,不仅降低了维护费用,改善了设备运行环境,而且提高的设备的运行可靠性,为机组多发、稳发提供了保障。建议其它火电厂制粉系统为中速磨采用开放式排渣系统单位对排渣系统改造为全封闭式系统,提高设备的管理水平。

(作者单位:大唐宝鸡热电厂)