新型密封头装置在钢管内壁面清洗上的应用*

2024-03-07刘邯涛何永红梁银新

吕 江,张 超,刘 磊,刘邯涛,何永红,梁银新

(1.中国重型机械研究院股份公司 陕西 西安 710018; 2.宁波东鼎特种管业有限公司,浙江 宁波 315311;3.杭州丰源铜业有限公司, 浙江 杭州 311411)

0 引 言

钢管作为一种流体输送管道,具有众多良好的性能,因此其越来越多地应用到各行各业中[1]。然而,钢管在使用过程中,其内壁会存在残留物,进而会对其使用产生影响。在钢管拉拔、轧制等生产过程中内壁面残存的大量油脂会影响退火等后续工艺;核电、生物医药、食品等行业用管对洁净度有极高的要求,因此必须对油脂进行清洗[2-3]。目前,国内应用较多的清洗方法有清洗槽浸泡、清洗液打循环清洗、酸洗以及有机溶剂清洗布手工气打等,但这些方式都存在自动化程度低、工作环境有毒、投资成本大且劳动强度大等缺点。此外,对于细长管而言,上述方法都存在清洗不彻底的问题[4-8]。中国重型机械研究院股份公司开发出利用带喷头以及毛刷的清洗软管深入细长管内壁进行清洗的工艺设备,该方法能使清洗液喷到钢管内壁的每一处,而且用毛刷清刷油污去除率高、自动化程度高。但该工艺设备的难点在于如何使清洗软管能顺利地送入细长管、如何使清洗后管内部残存的大量清洗液排出吹干以及清洗液如何实现密封。

针对上述难点,笔者提出了一种新型结构的密封头装置,该装置可以完美地使清洗软管顺利导入细长钢管进行清洗,可以解决清洗过程中多处泄漏点的密封问题以及清洗完毕后管道内表面残存清洗液的排出吹干问题。该新型密封头装置首次应用于宁波东鼎特种管业有限公司,应用以来,该装置运行稳定,这表明其设计合理、简单实用,可为钢管清洗以及其它相似的应用场景提供一定的参考。

1 新型密封头装置结构组成

1.1 新型密封头装置主体结构组成

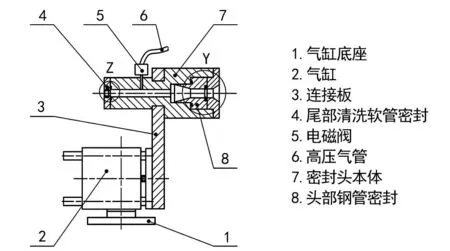

新型密封头装置的主体结构示意图如图1所示。密封头装置主要由8部分组成,其中密封头本体是一个中空的三阶台阶孔,密封头本体外形为两阶圆柱体,其中间开环形槽用于将密封头本体固定于连接板上,连接板的另外一端与气缸执行部件相连接,气缸被固定在气缸底座上。密封头本体尾部负责清洗软管密封的部件,密封头头部负责被清洗钢管密封的部件。此外在密封头本体中部设置通孔连通密封头本体内孔与外圆,在通孔上安装电磁阀,电磁阀的另外一端接高压气管,用于吹干钢管内壁面清洗完毕后内部残存的清洗液。

图1 新型密封头装置主体结构示意图

1.2 尾部清洗软管密封结构组成

新型密封头装置主体结构中的部件4的尾部清洗软管密封的结构示意图如图2所示(图2是图1中Z处的局部放大图)。其中密封头本体尾部开环形圆槽,槽内设置O型密封圈,O型圈可通过尾部压盖与密封头本体之间的连接螺栓压紧来实现连接处的静密封,防止泄露通道行成。尾部压盖为一同心圆环结构,在内环的中间部位加工环形槽,环形槽内安装清洗软管密封圈,该处密封属于动密封,当清洗软管通过时负责清洗液以及吹扫气的密封。

图2 尾部清洗软管密封结构示意图

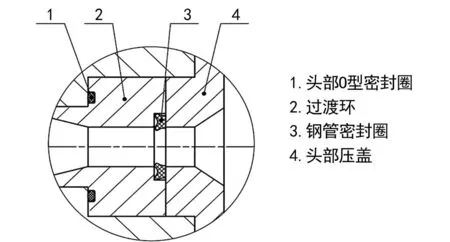

1.3 头部钢管密封结构组成

新型密封头装置主体结构中的部件8的头部钢管密封结构示意图如图3所示(图3是图1中Y处的局部放大图)。其中密封头本体头部内孔为两阶台阶孔,从左往右依次安装头部O型密封圈、过渡环、钢管密封圈以及头部压盖。过渡环外形为两节同心的圆柱体,在较大圆柱体左侧面开一环形圆槽用于设置头部O型密封圈,在右侧端面加工环形槽用于安装钢管密封圈。过渡环内孔为两段通孔组成,右侧为直孔,左侧为逐渐收缩直到与右侧直孔相通的锥孔。头部压盖外形同样为两节同心圆柱体,左侧圆柱体外径与过渡环较大圆柱体外径相同。头部压盖内孔由直孔与锥孔两段通孔组成,直孔内径与过渡环直孔内径相同,锥孔由直孔逐渐扩大呈喇叭状。头部压盖通过螺栓与密封头本体连接,实现对头部O型密封圈以及钢管密封圈的压紧并防止泄露通道形成。

图3 头部钢管密封结构组成示意图

2 新型密封头装置工作原理及实践验证

2.1 新型密封头装置工作原理

新型密封头装置工作原理图如图4所示。密封头工作之前清洗软管通过密封头尾部穿入密封头,清洗软管头部的喷头处于过渡环喇叭口左侧,气缸处于缩回状态,被清洗钢管管口距离密封头头部压盖一定距离。当要进行钢管内壁面清洗时,首先,气缸带动密封头伸出,此时钢管管头套入密封头;然后,清洗软管在夹送辊的夹持下向前输送进入钢管,清洗液在离心泵作用下通过清洗软管输送到喷头处,并从喷头喷出,完成钢管内壁面清洗作业。钢管密封圈与钢管外壁面形成静密封,清洗软管与尾部清洗软管密封圈形成动密封,实现对清洗液的封堵。当清洗软管输送距离与被洗钢管长度相同时停止输送,离心泵停止工作,钢管的内壁面清洗完成。随后,清洗软管被夹送辊反转拉回,此时钢管内依然残存了大量的清洗液需要被排出吹干,这时密封头上的电磁阀打开,高压空气通入钢管内部对清洗液进行吹扫。最后,当清洗软管被拉回到初始位置时夹送辊停止工作,电磁阀关闭、气缸缩回,密封头恢复到工作之前的状态,钢管被清洗干净。

图4 新型密封头装置工作原理图1.清洗软管 2.钢管

2.2 新型密封头装置实践验证

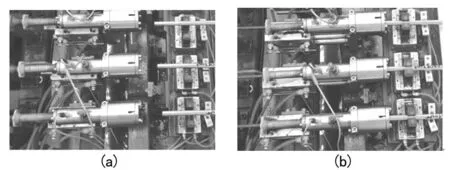

目前该新型密封头装置已经成功地应用到宁波东鼎特种管业有限公司不锈钢管内外壁脱脂清洗生产线中。该装置清洗钢管外径范围为12~28 mm,长度最大已达到60 m。新型密封头装置对φ16×1.5 mm钢管进行清洗的实物图如图5所示。

图5 新型密封头装置工作图

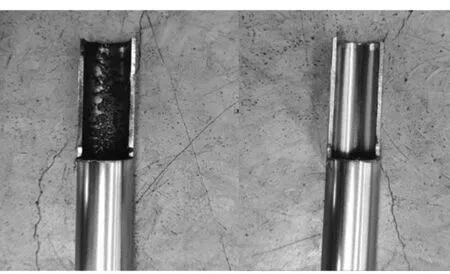

通过连续的生产使用证明,该装置尾部清洗软管密封以及头部钢管密封在工作时无泄漏、性能稳定、寿命长,清洗毛刷头部能够顺利导入钢管内部无卡阻,钢管头部能够顺利导入密封头无卡阻。钢管被清洗前后的内壁面实物图如图6所示。由图6可见,钢管被清洗前内壁布满油污,清洗后钢管内壁光亮无油污,清洗液被彻底吹干且无残留,密封头装置达到设计预期效果。

图6 钢管清洗前后内壁面实物图

3 结 论

(1) 针对利用清洗软管伸入钢管内部进行清洗的新型清洗方式,巧妙地设计出可伸缩的密封头结构。该新型密封头装置可以实现钢管管头处静密封以及清洗软管与密封头接触处的动密封。尤其经过实践检验发现,清洗软管处的动密封不仅有很好的密封效果,还能同时密封清洗液以及高压空气,且密封圈阻力小不影响清洗软管的向前输送,密封件稳定性好、寿命长。

(2) 针对钢管内清洗完毕后残存的清洗液的清除,目前主流的处理方法都是需要单独设置吹干工位或者人工手动进行处理,该新型密封头装置创新性地把压缩空气引入密封头,利用清洗软管拉回的时间间隙直接进行吹干作业,节省了额外的处理环节,不会造成清洗液的浪费,使用成本低。

(3) 新型密封头装置中过渡环内孔左侧设计成锥形孔,有利于清洗软管头部喷头更好地导入被清洗钢管内,不会造成清洗软管卡阻停机。密封头头部压盖内孔的右侧同样设计成锥形孔,这样可防止钢管管头偏心而不能成功套入密封头,从而造成清洗液的泄露。