往复式活塞隔膜泵油缸及油缸压盖刚度分析

2016-12-08张伟

张 伟

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110141)

往复式活塞隔膜泵油缸及油缸压盖刚度分析

张伟

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110141)

活塞部装是往复式活塞隔膜泵的关键结构,在工作过程中容易出现活塞杆、活塞及油缸中心轴不对中导致活塞密封圈严重磨损引起漏油和串油等事故,分析原因是由于活塞部装零件刚度设计不足,变形过大引起的。因此,活塞部装零件足够的刚度是保证活塞部装稳定运行的重要因素。本文以腔体、油缸及油缸压盖组成的装配体模型为研究对象,采用Adina软件的接触非线性分析功能,对油缸及油缸压盖的变形进行计算,获得了油缸及油缸压盖的各方向变形,并进行刚度校核;同时对两种不同厚度的油缸压盖分别进行分析,对比了不同厚度油缸压盖对装配体刚度的影响,获得了满足刚度要求的油缸压盖设计。

活塞部装;油缸压盖;Adina;装配体分析

0.前言

隔膜泵活塞部装主要由腔体、油缸、油缸压盖、活塞、活塞杆、密封圈(垫)、螺栓等零件组成。隔膜泵动力端推动活塞杆及活塞做往复直线运动,活塞通过压缩油缸里的液压油,推动隔膜做直线往复运动,进而完成料浆的输送。利用活塞部装完成隔膜往复运动,具有无须减速装置,使隔膜运行平稳的优点。随着输送压力及流量的不断增大,隔膜泵运行过程中活塞部装发生漏油、串油、活塞杆与油缸压盖卡死的风险也不断增大。油缸与油缸压盖设计刚度不满足要求是导致上述问题的原因之一,本文设计了一种油缸压盖的新结构,需要对油缸压盖的刚度进行校核,避免由于油缸压盖刚度不足,造成油缸不均匀变形,引起油缸、腔体、活塞杆中心轴不重合,导致活塞密封圈严重磨损,发生漏油事故,甚至导致活塞杆与油缸压盖卡死,造成设备停车,引起不必要的损失。

目前,已有相关工程师对活塞部装密封、结构强度、刚度设计等方面进行了大量研究,同时制定了相关设计标准。

本文采用仿真模拟的手段对腔体、油缸及油缸压盖装配体模型进行分析,分析平台选用Adina,通过分析得到工作状态下油缸和油缸压盖的变形结果,对其刚度进行校核。对两种厚度的油缸压盖的变形进行对比分析,得出增大油缸压盖厚度有利于降低油缸和油缸压盖的变形,有利于活塞部装密封和对中性。

1.腔体油缸及油缸压盖装配分析

1.1几何模型

将腔体、油缸及油缸压盖装配体作为研究对象,简化掉对强度分析影响不大的小圆孔、倒角、圆角等小几何特征,由于模型对称,采用一半模型进行分析。简化后的腔体、油缸及油缸压盖装配体三维几何模型如图1所示。

1.2有限元模型

本文对腔体、油缸及油缸压盖组成的装配体进行分析,将三维模型导入Adina软件,采用四节点四面体单元进行自由网格划分,接触面处网格要保证规则性,以避免应力奇异。腔体和油缸材料为高合金钢、油缸压盖材料为45#钢,材料的弹性模量为206GPa,泊松比为0.3,45#钢材料的屈服极限为355MPa。建立的有限元模型如图2所示。

有限元模型的约束和载荷如下:约束腔体端面竖直方向和沿轴线方向的位移;腔体、油缸及油缸压盖对称面施加对称约束;腔体与油缸接触面、油缸与油缸压盖接触面之间分别定义面面接触,接触面间摩擦系数为0.1;腔体与油缸压盖之间的螺栓连接利用beam单元模拟,并施加螺栓预紧力367889N;腔体与油缸内表面承压部位施加4MPa油液压强。边界条件如图2所示。

图1 腔体、油缸及油缸压盖装配体几何模型

图2 腔体、油缸及油缸压盖有限元模型及边界条件

2.计算结果

本文分别分析了油缸压盖厚度为45mm和55mm时,油缸及油缸压盖的变形情况,结果分别列在2.1节和2.2节。

2.1油缸压盖厚度为45mm时的结果

当油缸压盖厚度为45mm时,对腔体、油缸及油缸压盖组成的装配体模型进行分析,分别提取模型整体、油缸和油缸压盖的总变形、沿轴线方向变形及竖直方向变形结果,如图3~图5所示。

将装配体整体、油缸与油缸压盖位移计算结果列入表1中。

表1 油缸及油缸压盖变形结果

2.2油缸压盖厚度为55mm时的结果

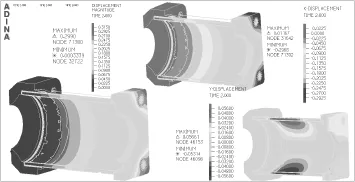

当油缸压盖厚度增加为55mm时,对腔体、油缸及油缸压盖组成的装配体模型进行分析,分别提取模型整体、油缸和油缸压盖的总变形、沿轴线方向变形及竖直方向变形结果,如图6~图8所示。

图3 装配体位移云图

图4 油缸位移云图

图5 油缸压盖位移云图

图6 装配体位移云图

图7 油缸位移云图

图8 油缸压盖位移云图

将装配体整体、油缸与油缸压盖位移计算结果列入表2中。

表2 油缸及油缸压盖变形结果

结论

将表1和表2中腔体、油缸及油缸压盖装配体变形结果进行对比分析,可得到如下结论:

将油缸压盖厚度增大10mm,显著减小了油缸装配体轴向和竖向的变形量,提高了装配体整体刚度,有利于保持腔内油压的稳定性。减小了油缸与油缸压盖轴向和竖向的变形量,避免由于变形过大导致油缸中心轴偏离,造成活塞密封圈严重磨损事故发生。

[1]庞桂兵,齐学智,腾飞,等.基于ANSYS的矩形油缸有限元分析及结构优化[J].机床与液压,2013,41(11):57-60.

[2]韩以伦,温学雷,王斌龙.基于ANSYS的液压缸的有限元分析及优化[J].煤矿机械,2011,32(9):94-96.

[3]陈勇.高压液压缸受力变形研究[J].中国新技术新产品,2011(13):146-147.

[4]陈刚.液压缸弹性变形研究[J].一重技术,2014(6):25-27.

[5]成大先.机械设计手册[M].北京:化学工业出版社,2006.

[6]马野,袁志丹,曹金凤.ADINA有限元经典实例分析[M].北京:机械工业出版社,2011.

TH323

A