掘锚机机载钻机姿态调整分析

2024-03-01吴迪符宝鼎孙博康乐刘治翔邹康

吴迪, 符宝鼎, 孙博, 康乐, 刘治翔, 邹康

(1. 辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2. 辽宁工程技术大学 辽宁高等学校矿产资源开发利用技术及装备研究院,辽宁 阜新 123000)

0 引言

随着我国煤炭开采深度的增加和开采强度的增大,煤矿井下安全生产问题越来越得到重视。作为煤矿安全生产的重要一环,水害防治一直是学者们关注的重点[1-2]。为有效避免水害,巷道掘进须严格执行“有掘必探”的作业要求。因此,学者们对于钻探技术及超前钻探设备的研制从未间断。

钻探技术是有效防止水害的重要手段,许多专家学者针对水害防治及探放水钻机在防治水害中的应用作了大量研究。文献[3]采用钻车和泵车分离式设计方案,设计了一款可同时双孔钻进作业的钻机,打破了传统钻机只能单孔钻进的缺陷,一定程度上提高了钻孔效率。文献[4-5]研制了ZDY2–3200LF型双臂窄体分体式履带钻机,并通过实验验证了其结构的合理性及性能的可靠性,并将该钻机应用于现场,验证了理论的正确性,为提高巷道掘进速度、保证安全生产提供了强有力的装备支撑。为提高探放水钻机作业时钻孔倾角的测量精度,减小废孔率,文献[6]分析了倾角标定误差产生的原因,并结合实际工况提出了解决措施。文献[7]基于研发的钻杆动态性能试验系统,提出矿用钻杆疲劳寿命预测研究方法,为钻探施工和钻杆的设计提供依据。文献[8]研制了一种新型钻孔防喷器,解决了井下高压喷水和控制钻孔水量的问题,提高了煤矿钻探的安全系数。文献[9]设计了一种回转式减速器直驱的双立柱式调角装置,并将其配套使用在ZDY4300LP型钻机中,验证了其稳定性,为钻机角度调节自动化和参数化提供了研究思路。文献[10]系统总结了钻探技术相关设备的研究进展,指出了智能钻探设备未来发展方向。文献[11]设计了一款矿用履带式定向钻机,用于解决传统钻机在体积庞大、狭小空间下的定向钻孔施工问题。目前针对探放水钻机及钻探技术所作的研究大多聚焦于钻机本身的设计与研究。

根据工程实践可知,设备作业性能只是影响作业效率的一个因素,探放水作业前后,前探钻机的部署往往需要耗费大量时间。对此,不少专家学者提出在掘锚机上装载超前钻探设备,尽可能地减少设备部署时间,以进一步提高钻探效率。近些年,对于集掘、锚功能于一体的巷道掘进机机组的研究较为深入,从锚杆钻机的运动学分析到动力学分析、从液控系统到电控系统、从结构优化到模态分析等均已有大量研究[12-17]。通过阅读大量相关文献发现,对于集掘、锚、探于一体的掘进机机组,目前的研究大多聚焦于设备的结构设计及液压控制系统设计[18-22]。

针对传统超前钻探设备部署耗时长的局限性,设计并研发了一款机载钻机。为使机载钻机的设计符合要求,避免其在运行过程中与掘锚机发生干涉等问题,同时确保设计的机载钻机在不同工况下有更强的适应性,本文对机载钻机与掘锚机协同作业时的干涉特性展开了研究,并对掘锚机机载钻机的尺寸设计及优化问题进行了探讨。首先,分析了机载钻机姿态调整过程中的干涉情况,根据姿态调整时的几何位置关系,建立了掘锚机与机载钻机发生干涉时的数学模型,并推导了掘锚机与机载钻机发生干涉时的最大转角计算公式。然后,以掘锚机与机载钻机发生干涉时的最大转角为指标,研究了掘锚机与机载钻机各个尺寸参数对机载钻机各个方向最大转角的影响。最后,结合研究所得结论对机载钻机尺寸进行优化分析。

1 钻机工作流程及工况分析

为有效预防水害,在井下掘进时,要求掘锚机每掘进一段距离都需提前使用机载钻机向前钻进一段距离。因此在掘锚机上装载机载钻机可有效提高掘锚机掘进效率。机载钻机安装在掘锚机龙骨上,位于原有通风除尘风机处,其在掘锚机上的安装位置及设备结构如图1 所示。

图1 机载钻机在掘锚机上的安装位置及设备结构Fig. 1 The installation position of the airborne drilling rig on the anchor excavator and the structure of the equipment

当掘进机作业完毕,机载钻机进行探放水作业:掘锚机调整机身位置后,首先将截割机构及铲板收回至待机位置,然后调节机载钻机框架,机载钻机伸缩框架伸出后调整机载钻机钻进姿态至预定位置,最后机载钻机支撑立柱伸出,准备钻孔作业。当钻孔作业完毕,机载钻机收回:首先机载钻机支撑立柱收回,然后调整机载钻机至初始状态后,收回钻机伸缩框架,最后将钻机框架退回初始位置,至此完成整个钻探作业流程。完整的探放水工作流程如图2 所示。

图2 机载钻机工做流程Fig. 2 Drilling rig work flow

本文主要研究机载钻机工作流程中钻机姿态调整时与掘锚机的干涉特性。由机载钻机工作流程可知,机载钻机与掘锚机的干涉主要有2 种形式。第1 类干涉:机载钻机在垂直方向上做俯仰运动时,钻头部分与掘锚机龙骨和掘锚机截割部的干涉。第2 类干涉:机载钻机做水平回转时,机载钻机水平回转平台与掘锚机支撑油缸之间的干涉。

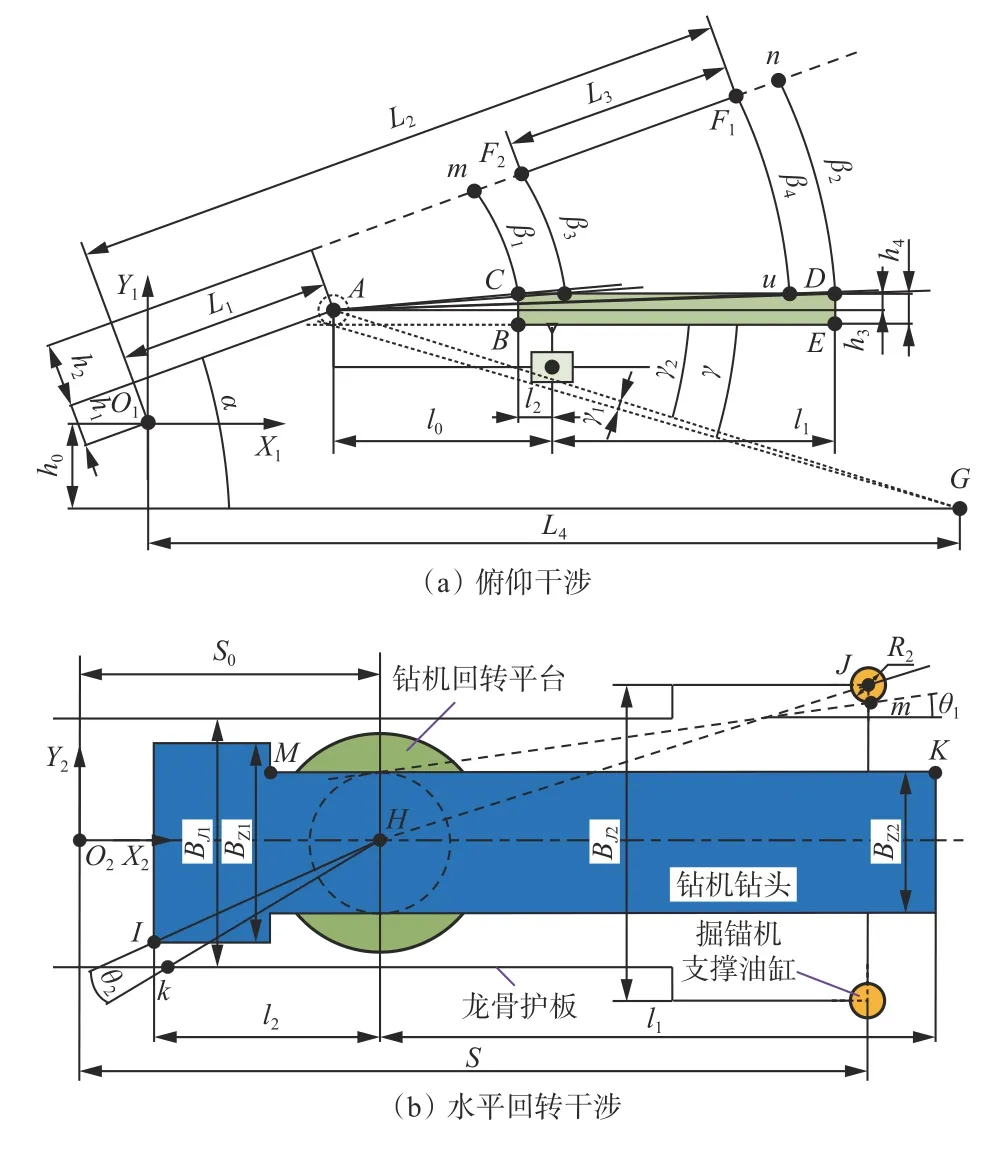

为方便进一步分析掘锚机与机载钻机间的干涉特性,并进一步推导干涉特性数学模型。将上述2 种干涉进一步简化,得到机载钻机与掘锚机俯仰、水平回转干涉时的简化模型,如图3 所示。其中,h0为龙骨连接螺栓高度,h1,h2为龙骨高度,h3为钻机钻头上缘与钻机框架连接绞耳的高度差,h4为钻机钻头高度,l0为机载钻机水平回转平台回转中心到机载钻机框架连接绞耳的水平距离,l1为机载钻机水平回转平台回转中心到机载钻机钻头前端距离,l2为机载钻机水平回转平台回转中心到机载钻机钻头后端距离,L1为龙骨连接绞耳到龙骨尾部长度,L2为龙骨整体长度,L3为龙骨上护板长度,L4为掘锚机截割部长度,坐标系X1O1Y1位于掘锚机龙骨与掘锚机底板连接的铰链旋转中心处,F1F2为掘锚机龙骨上护板所在直线,阴影区域BCDE为机载钻机钻头部分和钻机回转平台与钻头相连部分,αi,βi,γi(i=1,2,···,4)分别为龙骨倾角、机载钻机仰角和机载钻机俯角。为确保研究的准确性与可靠性,将简化模型与实物模型之间的差值视做预留(水平回转干涉相同)。S0为龙骨连接螺栓到机载钻机水平回转中心的水平距离,S为龙骨连接螺栓到掘锚机支撑油缸的水平距离,BJ1为掘锚机龙骨护板间距,BJ2为掘锚机支撑油缸中心距,BZ1为机载钻机钻头后端宽度,BZ2为机载钻机钻头前端宽度,R2为掘锚机支撑油缸外缸筒半径,θi为钻机的水平回转角度,坐标系X2O2Y2位于掘锚机龙骨与掘锚机底板连接的铰链所在中轴线与回转中心所在水平直线的交点处,H为钻机水平回转中心在坐标系X2O2Y2上的投影,J为掘锚机支撑油缸缸筒中轴线在坐标系X2O2Y2上的投影,I为机载钻机右后端最外缘端点在坐标系X2O2Y2上的投影。

图3 钻机与掘锚机的干涉Fig. 3 Interference between drilling rig and the anchor excavator

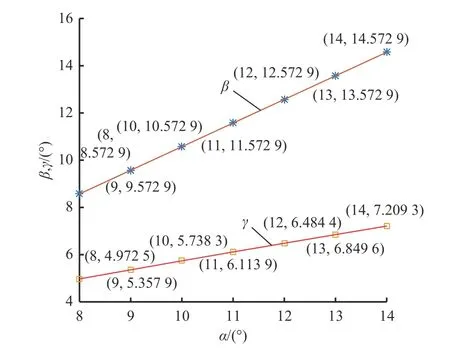

由图3(a)可看出,第1 类干涉在数学上的表述为C,D与直线F1F2的干涉和点F1,F2与直线CD的干涉;直线BE由水平位置转动至过点G时,点G与直线BE的干涉。由图3(b)可看出,第2 类干涉在数学上的表述为机载钻机主机与掘锚机龙骨两侧护板相干涉和机载钻机前端与掘锚机支撑油缸间的干涉。机载钻机做俯仰调整时与掘锚机干涉的具体描述见表1。考虑到机载钻机与掘锚机整机轮廓均为对称分布,当钻机做水平调整时仅考虑一个方向的转动,另一方向转角大小相等,区别仅在于方向不同。机载钻机做水平调整时与掘锚机干涉的具体描述见表2。

表1 机载钻机俯仰调整时与掘锚机干涉的具体描述Table 1 Specific description of interference with the anchor excavator during pitch adjustment of airborne drilling rig

表2 机载钻机水平调整时与掘锚机干涉的具体描述Table 2 Specific description of interference with anchor excavator during pitch adjustment of airborne drilling rig

2 2 种干涉情况的数学模型

2.1 俯仰调整

为方便研究与计算,设定机载钻机逆时针转动方向为正,顺时针转动方向为负。

结合图3(a)所示尺寸位置关系,求得点A-G、点u,v及m,n的坐标计算式。

式中:xA,yA分别为点A的横坐标和纵坐标;xu,yu分别为点u的横坐标和纵坐标;yC为点C的纵坐标;xF1,yF1分别为点F1的横坐标和纵坐标;xv,yv分别为点v的横坐标和纵坐标;Δ 为图3(a)中点C,D的代号;*为点m,n的代号,且当Δ 取C时,*取m,当Δ 取D时,*取n。

由工况分析可知,机载钻机的最大俯仰角度主要取决于钻机几何尺寸、掘锚机龙骨几何尺寸及倾斜角度。由图3(a)可知,βi(i=1,2,···,4)为2 条直线的夹角。

式中: ◁为图3(a)中点C,D,u,v的代号,*为m,n,F1,F2的代号,且当◁取C时*取m,此时βi为β1,当◁取,D时*取n,当 ◁取u时,*取F1,当 ◁取0 时*取F2;h3<0 为图3(a)中直线CD在点A下方;h3=0 为直线CD与点A重合;h3>0 为直线CD在点A上方。

结合表1 对钻机俯仰运动的描述,得到钻机最大仰角:

基于图3(a),得到俯角:

式中:xG,yG分别为点G的横坐标和纵坐标;yB为点B的纵坐标。

2.2 水平调整

分析图3(b)所示尺寸位置关系,求得点H,J,I的坐标:

S0的理论值为S0=xA+l0,但为方便研究及计算机载钻机的水平调整,本文将S0视为独立变量。

机载钻机做水平调整时的最大转动角度主要取决于回转中心A的位置、掘锚机支撑油缸中心位置(安装位置)、机载钻机钻头宽度和掘锚机龙骨两侧护板的间距。根据图3(b)所示几何关系,求得机载钻机水平转角θ1和θ2:

式中:xJ,yJ分别为点J的横坐标和纵坐标;xH,yH分别为点H的横坐标和纵坐标;xI,yI分别为点I的横坐标和纵坐标。

由表2 对机载钻机水平回转调整的描述,得到机载钻机最大水平转角为

3 不同参数对机载钻机与掘锚机干涉特性的影响

本文以机载钻机的最大仰角β和最大俯角γ为评价指标,分别研究龙骨连接螺栓高度h0、龙骨高度h1和h2、龙骨连接绞耳到龙骨尾部长度L1、龙骨整体长度L2、龙骨上护板长度L3、探水钻机工作时龙骨斜角α、掘锚机截割部长度L4、机载钻机水平回转平台回转中心到机载钻机框架连接绞耳的水平距离l0、机载钻机水平回转平台回转中心到机载钻机钻头前端距离l1、机载钻机水平回转平台回转中心到机载钻机钻头后端距离l2、机载钻机钻头上缘与机载钻机框架连接绞耳的高度差h3、机载钻机钻头高度h4对机载钻机与掘锚机间俯仰调整时干涉特性的影响。以最大水平转角θ为评价指标,分别研究龙骨连接螺栓到机载钻机水平回转中心的水平距离S0、龙骨连接螺栓到掘锚机支撑油缸的水平距离S、机载钻机水平回转中心到机载钻机钻头前端距离l1、机载钻机水平回转中心到机载钻机钻头后端距离l2、掘锚机龙骨护板间距BJ1、掘锚机支撑油缸中心距BJ2、机载钻机钻头后端宽度BZ1、掘锚机支撑油缸外缸筒半径R2和机载钻机钻头前端宽度BZ2对机载钻机与掘锚机间水平调整时干涉特性的影响。

在给定机载钻机与掘锚机基本尺寸后,β,γ和θ值可直接由式(1)-式(10)求得。为方便区分俯仰2 个方向,本文将机载钻机仰角定义为正角,俯角定义为负角。

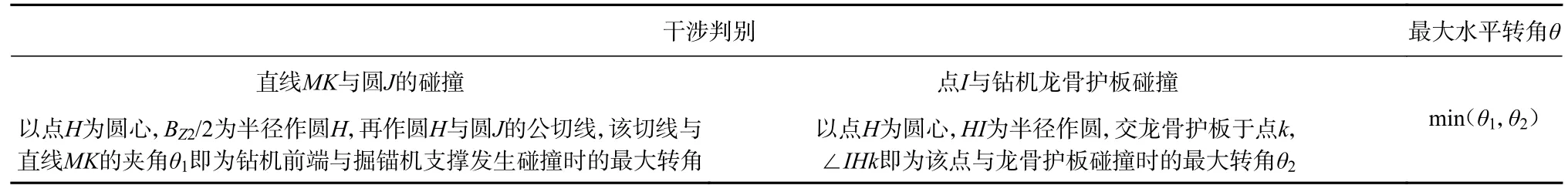

为方便研究各个基本尺寸对干涉特征的影响,结合掘锚机与机载钻机在实际中的设计尺寸,本文将图3 中掘锚机与机载钻机基本尺寸的取值区间列于表3。在下文的计算中若无特殊情况,所有变量取值均在表3 范围内。表3 中h3取负值表示机载钻机钻头上缘垂直高度低于机载钻机框架连接绞耳中心。

表3 基本尺寸取值区间Table 3 Value range of basic size

3.1 不同龙骨倾角对俯仰干涉特性的影响

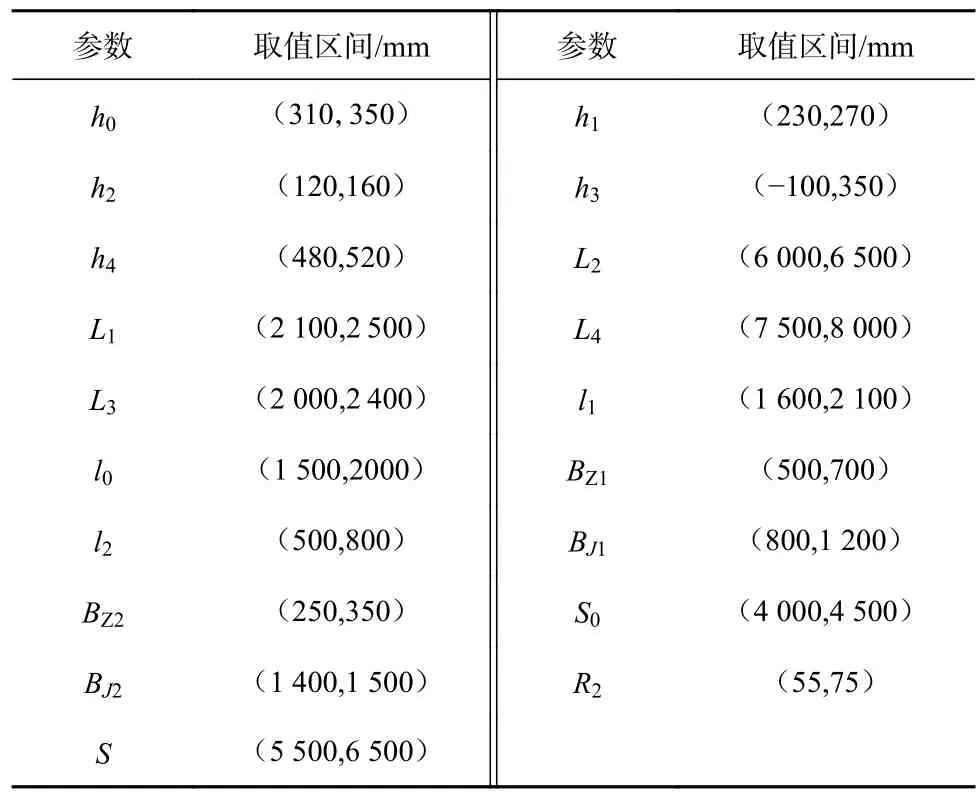

为分析不同龙骨倾角对俯仰干涉特性的影响,对掘锚机与机载钻机的基本尺寸做以下设定:h0=320 mm,h1=250 mm,h2=140 mm,h3=100 mm,h4=500 mm,L1=2 300 mm,L2=6 300 mm,L3=2 185 mm,L4=7 830 mm,l0=1 740 mm,l1=1 890 mm,l2=670 mm,α=8~14 °。通过理论计算得到在不同龙骨倾角下的俯仰干涉特性,如图4 所示。

图4 不同龙骨倾角对干涉特性的影响Fig. 4 Influence of different keel inclination angles on interference features

由图4 可看出,龙骨倾角越大,机载钻机的俯仰角度越大;相对于俯角,仰角的最大调节范围变化更明显,该结果表明,通过调节掘锚机龙骨倾角能有效改变机载钻机工作时仰角的范围;若要大范围改变俯角的变化,仅改变龙骨倾角效果不佳。

3.2 不同机载钻机安装位置及龙骨上护板高度对俯仰干涉特性的影响

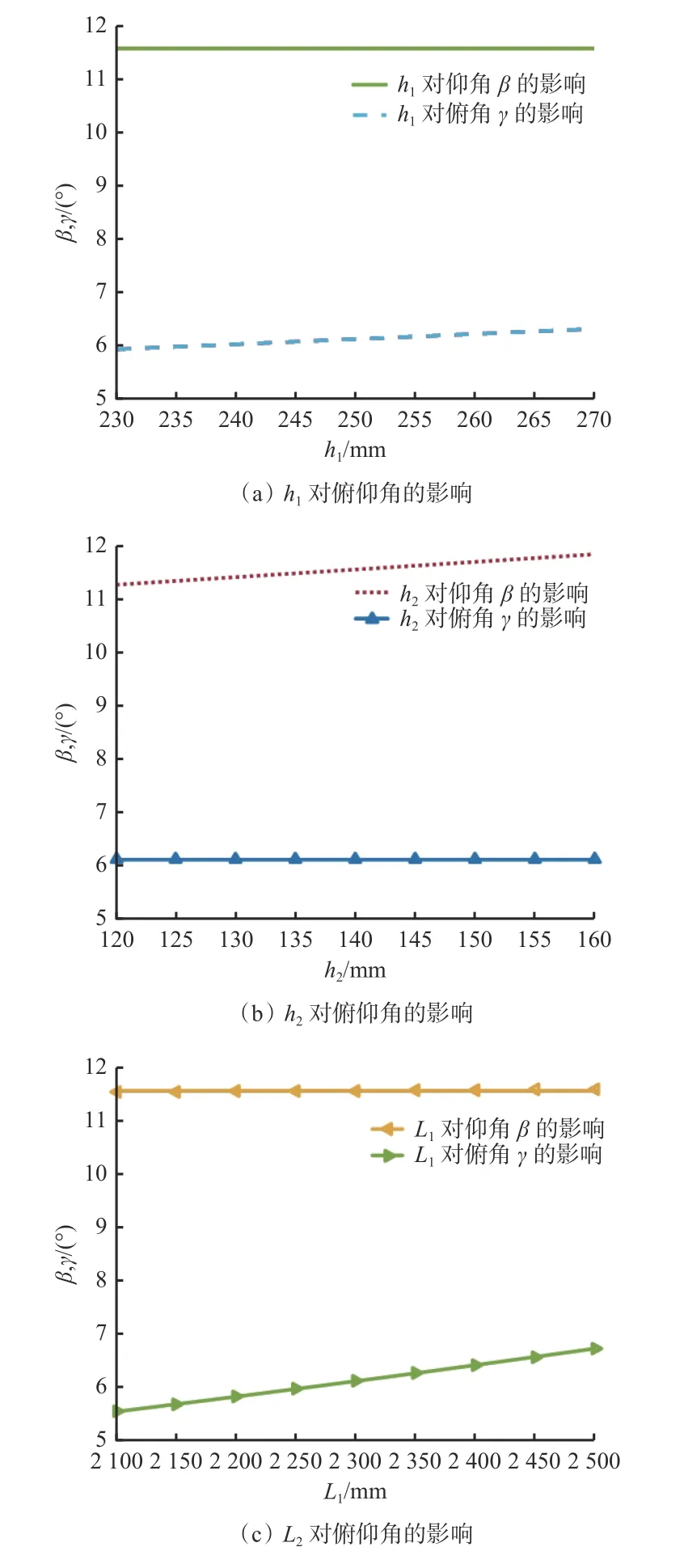

机载钻机在掘锚机龙骨上的安装位置主要由尺寸h1,h2和L1决定。为分析不同机载钻机安装位置及龙骨上护板高度对俯仰干涉特性的影响,对掘锚机与机载钻机的基本尺寸做以下设定:h0=320 mm,h3=100 mm,h4=500 mm,L2=6 300 mm,L3=2 185 mm,L4=7 830 mm,l0=1 740 mm,l1=1 890 mm,l2=670 mm,α=11°,h1=230~270 mm,h2=120~160 mm,L1=2 100~2 500 mm。当仅h1变化时,取h2=140 mm,L1=2 300 mm;当仅h2变化时,取h1=250 mm,L1=2 300 mm;当仅L1变化时,取h1=250 mm,h2=140 mm。通过理论计算得到在不同机载钻机安装位置及龙骨上护板高度下的俯仰干涉特性,如图5 所示。

图5 h1,h2,L1 对俯仰角的影响Fig. 5 Effects of h1, h2 and L1 on pitch angle

由图5 可看出,h1变化对俯仰角的影响均很小,对仰角的影响几乎为0,而对俯角的影响略大;h2变化不会影响俯角的变动,而对仰角的影响较大,且呈正比关系,这表明可通过改变h2来调整仰角范围;L1增大使俯仰角均增大,但对仰角的影响效果不明显。若要改动仰角,可优先考虑改变h2;若要改动俯角,可优先考虑改变L1。

3.3 钻机几何尺寸对仰角的影响

分析图3(a)可知,对干涉特性有影响的机载钻机几何尺寸主要有l0,l1,l2。此外,l0,l1和l2的变化对仰角的影响主要是改变了点C,D的横坐标xC,xD,为方便研究,直接以点C,D相对于点A的横坐标变化为变量对干涉特性展开研究。

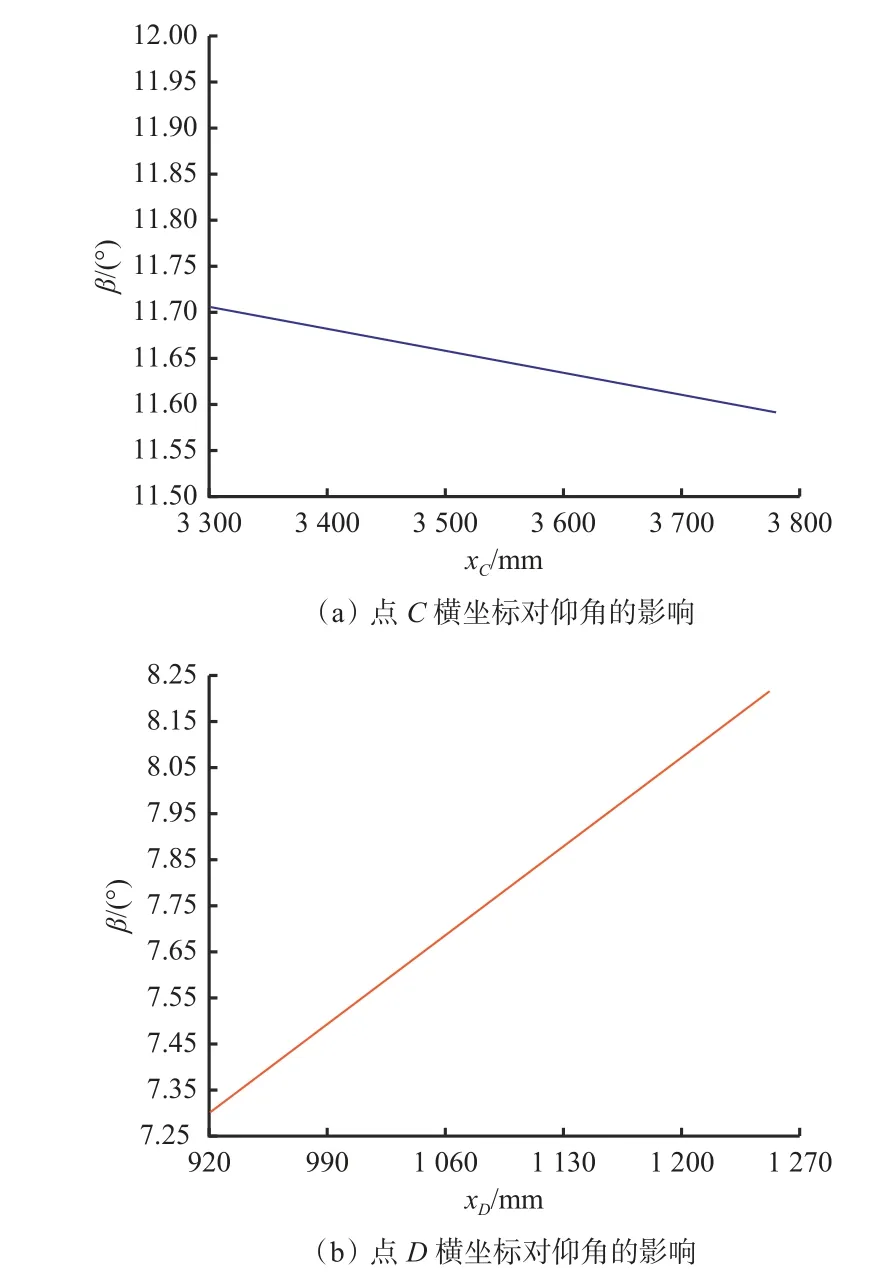

为方便研究点C,D横坐标变化下的仰角,对掘锚机与机载钻机的基本尺寸做以下设定:h0=320 mm,h1=250 mm,h2=140 mm,h4=500 mm,L1=2 300 mm,L2=6 300 mm,L3=3 100 mm,L4=7 830 mm,α=11°,h3=100 mm 或h3=200 mm,(l0-l2)=920~1 200 mm(点C相对于点A的横坐标),(l0+l1)=3 300~3 800 mm(点D相对于点A的横坐标)。当仅(l0-l2)变化时,取h3=200 mm,(l0+l1)=3 600 mm;仅(l0+l1)变化时,取h3=100 mm,(l0-l2)=1 070 mm。通过理论计算得到仅(l0-l2)变化和仅(l0+l1)变化时的最大仰角,如图6所示。

图6 点C,D 横坐标对仰角的影响Fig. 6 The effect of C and D on elevation

由图6 可看出,点C相对于点A的横坐标越大,机载钻机的最大仰角越小,但变化不明显;点D相对于点A的横坐标越大,机载钻机的最大仰角越大,且点D坐标变化带来的影响更大。说明适当减小点A,D之间距离,可有效增大机载钻机的最大仰角。

3.4 龙骨护板间距与掘锚机支撑油缸间距同步变化对钻机水平转角的影响

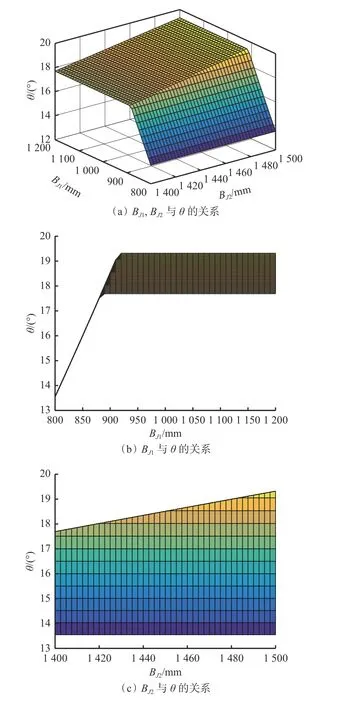

为研究龙骨护板间距与掘锚机支撑油缸间距同步变化时的最大水平转角,对影响机载钻机水平转角的各个因素做以下设定:S0=4 255 mm,S=5 775 mm,l1=1 890 mm,l2=670 mm,BZ1=500 mm,BZ2=280 mm,R2=65 mm,BJ1=800~1 200 mm,BJ2=1 400~1 500 mm。通过理论计算得到龙骨护板间距与掘锚机支撑油缸间距同步变化时的钻机最大水平转角,如图7 所示。

图7 BJ1 与BJ2 同步变化对θ 的影响Fig. 7 The influence of synchronous changes between BJ1 and BJ2 on θ

由图7 可看出,当BJ1较小时,BJ1越大,机载钻机的最大水平转角越大,当增大到一定程度时,最大水平转角不再受BJ1增大的影响;当BJ1大于某一值时,BJ2越大,机载钻机的最大水平转角越大;BJ1对机载钻机最大水平转角的影响较BJ2大,这表明为获得更大的水平转角,应优先考虑调整BJ1。

3.5 不同机载钻机钻头两端宽度对机载钻机水平转角的影响

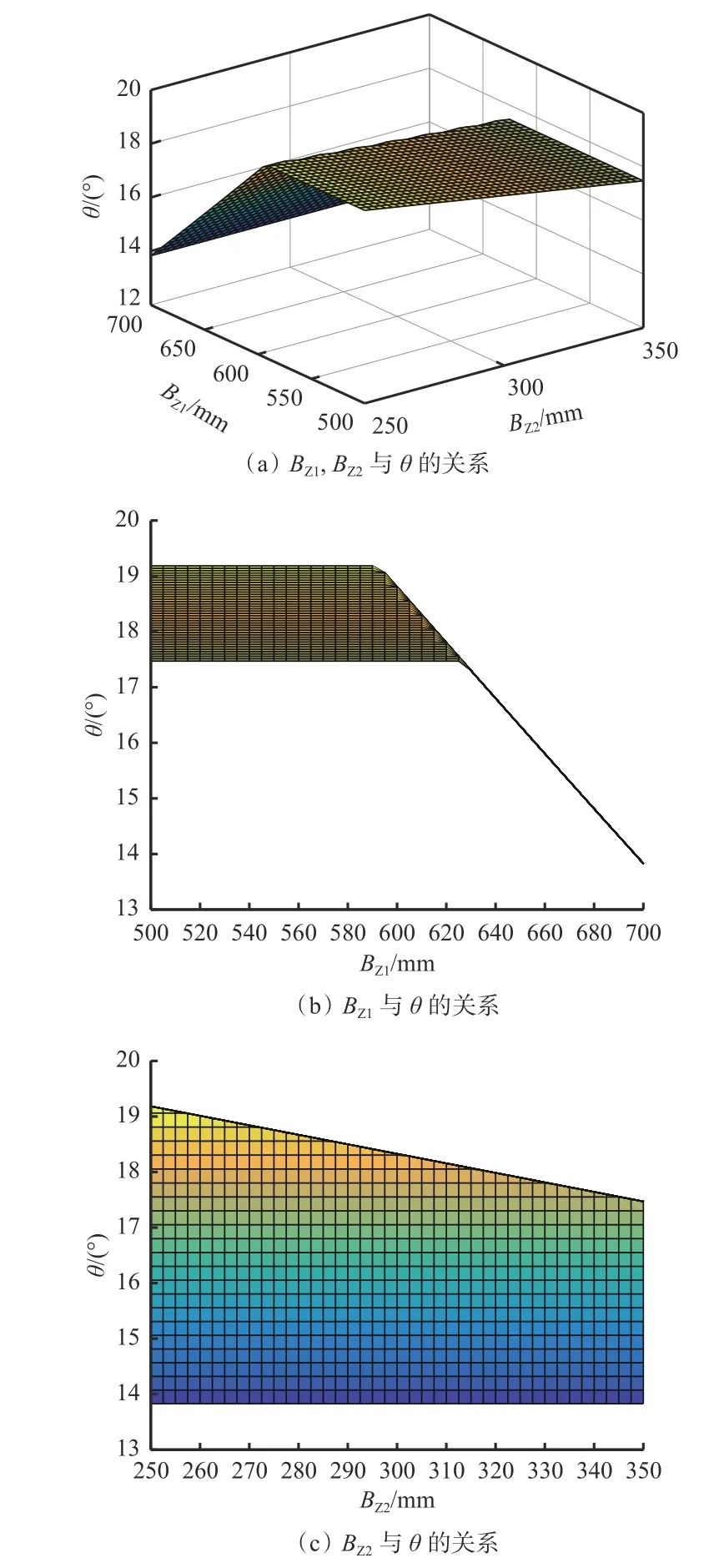

在图3(b)中,机载钻机钻头两端尺寸分别由BZ1,BZ2表示。为研究BZ1,BZ2均发生变化时的最大水平转角,对影响机载钻机水平转角的各个因素做以下设定:S0=4 255 mm,S=5 775 mm,l1=1 890 mm,l2=670 mm,R2=65 mm,BJ1=1 000 mm,BJ2=1 460 mm,BZ1=500~700 mm,BZ2=250~350 mm。通过理论计算得到机载钻机钻头两端尺寸均发生变化时的最大水平转角,如图8 所示。

图8 BZ1 与BZ2 均变化对θ 的影响Fig. 8 The influence of change of BZ1 and BZ2 on θ

由图8 可看出,当BZ1较小时,干涉主要发生在掘锚机支撑油缸与机载钻机钻头前端,此时BZ1的增大不影响最大水平转角;当BZ1增大到某一值时,BZ1越大,最大水平转角越小;当BZ1小于某一值时,BZ2越大,最大水平转角越小。这表明为确保机载钻机有更大的水平转角,在确保可行性的前提下,应当选取更小的机载钻机钻头宽度。

4 关键尺寸优化

通过理论计算并对结果进行对比分析,得出了掘锚机与机载钻机尺寸优化的理论依据。现根据一定设计要求,对1 组掘锚机与机载钻机的尺寸进行优化。

现要求机载钻机的俯仰角度变化区间为-10~15°,水平回转角度不小于±15°。现有掘锚机与机载钻机的基本尺寸:h0=320 mm,h1=250 mm,h2=140 mm,h3=300 mm,h4=500 mm,L1=2 300 mm,L2=6 300 mm,L3=2 185 mm,L4=7 830 mm,l0=1 740 mm,l1=1 890 mm,l2=670 mm,α=11°,S=5 775 mm,BZ1=500 mm,BZ2=280 mm,R2=65 mm,BJ1=1 200 mm,BJ2=1 460 mm。

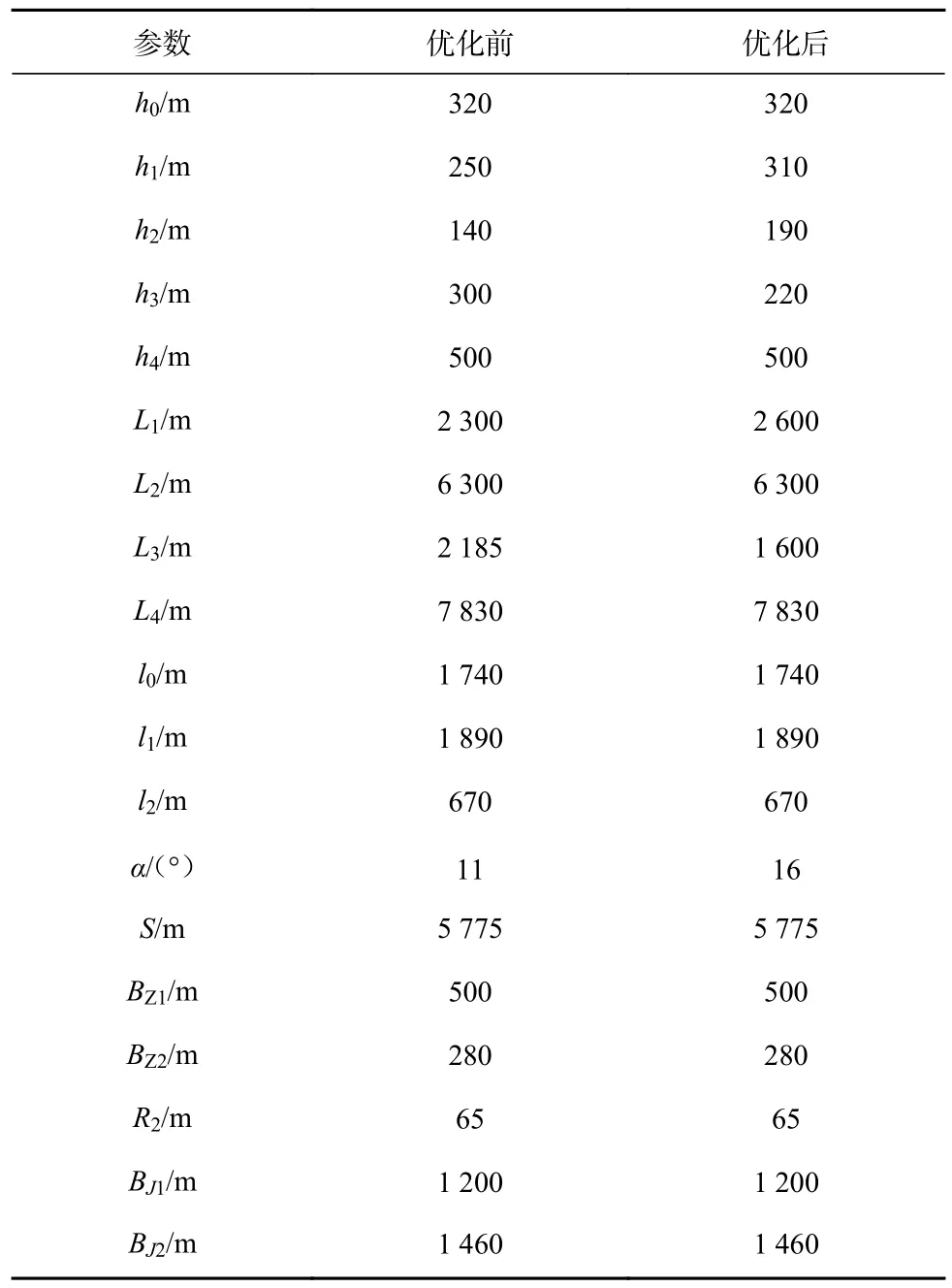

通过理论计算,在上述设定下,机载钻机的最大俯仰角为(-8.12°,5.93°),最大水平转角为(-15.8°,15.8°),因此只需要针对机载钻机的俯仰角进行尺寸优化。增大龙骨倾角α可有效增大机载钻机的俯仰角,因此先将掘锚机龙骨倾角由11°增大到16°,通过理论计算,求得此时的机载钻机俯仰角为(-9.89°,10.94°);适当增大h1,L1可增大最大俯角,适当增大h2可增大仰角,因此分别增大h1,L1,h2,使h1=310 mm,h2=190 mm,L1=2 600 mm,通过理论计算求得此时机载钻机俯仰角为(-11.79°,11.83°);减小h3,L3可有效增大最大仰角,因此将h3减小至220 mm,L3减小至1 600 mm,此时机载钻机俯仰角为(-10.97°,15.18°)。掘锚机与机载钻机优化前后的尺寸见表4。

表4 优化前后的尺寸Table 4 Dimensions before and after optimization

增大龙骨倾角α、龙骨连接螺栓高度h0、龙骨高度h1,h2、龙骨连接绞耳到龙骨尾部长度L1,并减小机载钻机钻头上缘与机载钻机框架连接绞耳的高度差h3、龙骨上护板长度L3,机载钻机的最大俯仰角得到了有效增加。

5 结论

1) 龙骨倾角α 越大,机载钻机的俯仰角角度越大。

2) 龙骨高度h1变化对俯仰角的影响均很小,龙骨高度h2变化不会影响俯角的变动,而对仰角的影响较大,且呈正比关系;龙骨连接绞耳到龙骨尾部长度L1增大使俯仰角均增大,但对仰角的影响效果不明显。

3) 适当减小点A、D之间的距离,可有效增大钻机的最大仰角。

4) 当掘锚机龙骨护板间距BJ1较小时,机载钻机的最大水平转角度越大,当增大到一定程度时,最大水平转角度不再受掘锚机龙骨护板间距BJ1增大的影响;当掘锚机龙骨护板间距BJ1大于某一值时,掘锚机支撑油缸中心距BJ2越大,机载钻机的最大水平转角度越大;掘锚机龙骨护板间距BJ1对机载钻机最大水平转角度的影响较掘锚机支撑油缸中心距BJ2大。

5) 当机载钻机钻头后端宽度BZ1较小时不影响最大水平转角;当机载钻机钻头后端宽度BZ1增大到某一值时,机载钻机钻头后端宽度BZ1越大,水平转角越小;当机载钻机钻头后端宽度BZ1小于某一值时,机载钻机钻头前端宽度BZ2越大,水平转角越小。

6) 将掘锚机龙骨倾角由11°增大到16°,此时的机载钻机俯仰角为(-9.89°,10.94°);适当增大龙骨高度h1,龙骨连接绞耳到龙骨尾部长度L1可增大最大俯角,适当增大龙骨高度h2可增大仰角,因此分别增大h1,L1,h2,使h1=310 mm,h2=190 mm,L1=2 600 mm,此时的机载钻机俯仰角为(-11.79°,11.83°);减小钻机钻头上缘与钻机框架连接绞耳的高度差h3,龙骨上护板长度L3可有效增大最大仰角,因此将h3减小至220 mm,L3减小至1 600 mm,此时机载钻机俯仰角为(-10.97°,15.18°)。