基于截割顶底板高度预测模型的采煤机自动调高技术

2024-03-01李重重刘清

李重重, 刘清

(北京天玛智控科技股份有限公司,北京 101399)

0 引言

井下开采环境复杂[1-2],传统煤矿开采方式效率低,以智能生产装备为基础的智能化开采成为实现煤矿高效绿色开采的关键途径[3-5]。采煤机作为工作面的核心装备,其智能自适应的程度代表了智能化开采的水平,也成为实现智能化开采的关键因素[6-8]。

提升采煤机的智能自适应性需实现开采过程与围岩空间动态变化的适应性控制[9],即提升采煤机跟随煤层截割开采的适应能力。通过对截割顶底板线进行预测,超前规划采煤机的滚筒高度,使其在生产推进中能跟随煤层起伏变化而自动调高,是实现采煤机智能自适应截割的关键,也是综采工作面智能化开采的必要基础保障。

针对采煤机滚筒智能化调高功能的需求,诸多学者在煤岩识别[10-13]、透明地质[14-18]、割煤路径规划[19-21]等方面开展了大量研究。在煤岩识别方面,通过分析各类截割信号,构建计算煤层厚度的理论模型或识别煤岩的算法模型,为煤岩分界线的判定提供了理论依据,但煤岩识别的技术理论成果尚未转化为可进行工程实施的成熟的煤岩分界传感器或产品,此外采煤机不能简单按照煤岩分界线进行截割,还需考虑工作面平直度等工程质量要求。在透明地质方面,有学者提出了利用地质探测技术构建三维地质模型并对模型进行动态修正的若干思路和方法,为基于地质模型实现采煤机滚筒高度控制提供了理论支撑,但目前地质探测技术的精度多为米级或亚米级,而井下煤层截割的精度要求已达厘米级,地质模型精度不能满足对滚筒精准控制的要求,单纯依靠地质模型无法实现对滚筒高度的精确预测。传统的割煤路径规划通过几何控制、规划计算等方式对滚筒高度进行预测,但存在预测的数据误差较大、无法适应地质条件变化的问题。

针对采煤机滚筒高度自动控制功能方面的研究现状和面临的问题,本文提出了一种采煤机自动调高技术,建立了截割顶底板高度预测模型,结合采煤机位姿将截割顶底板高度计算转换为滚筒高度计算,采煤机依据预测的滚筒高度进行调高,达到自动调高的目的,经过工业性试验验证了该技术的准确性和可行性。

1 自动调高方案

采煤机每完成一刀截割,工作面会产生一条顶板线和底板线,下一刀的顶板线和底板线即是采煤机滚筒截割的目标位置,因此顶底板高度的准确预测是采煤机滚筒能够自动调高的前提。

影响顶底板高度的主要因素包括煤层的起伏变化、历史截割数据、刮板输送机的高程数据及人工操作记录。煤层的起伏变化直接影响顶底板高度的变化趋势。历史截割数据代表了近期顶底板的截割高度,为满足连续推进的需要,未来顶底板的高度需与近期高度保持平稳,落差不能过大。刮板输送机的高程数据可精确反映底板的起伏落差,是未来底板高度的直接参考依据。人工操作记录代表开采经验和工程质量的约束,人工的操作习惯也会影响顶底板高度的调整量。

采煤机滚筒自动调高方案如图1 所示。将煤层地质、历史截割、刮板输送机高程、人工操作记录这4 类数据作为样本,建立以截割顶底板高度为预测目标的多维数据模型,利用长短期记忆(Long Short-Term Memory,LSTM)和灰色马尔可夫2 种机器学习算法预测出工作面截割的顶底板高度。结合采煤机的各类位姿数据,建立计算采煤机滚筒高度的几何模型,同时依据刮板输送机上窜下滑量及是否执行加减刀工艺等因素进行修正,最终将顶底板高度序列转换为滚筒高度序列,即将截割顶底板高度转换为采煤机滚筒的目标高度,由采煤机执行到目标高度,实现滚筒自动调高。

图1 采煤机滚筒自动调高方案Fig. 1 Automatic height adjustment scheme of shearer drum

2 截割顶底板高度预测算法

为准确预测截割顶底板的高度,提出一种基于LSTM 模型和灰色马尔可夫模型的预测算法。

2.1 算法流程

截割顶底板高度预测算法包括数据融合、数据处理、预测建模、位置连接4 个步骤,如图2 所示。

1) 数据融合。影响截割顶底板高度的因素较多,因此需从多个维度采集数据。从综采工作面一定时空尺度下的煤层厚度、起伏变化、截割电流、截割温度、支架高度、滚筒高度、牵引速度、人工干预记录、采煤机位姿、刮板输送机高程等维度采集数据,并以时间作为索引将其整合为时间序列数据。

2) 数据处理。数据处理分为数据清洗和数据拆分2 个部分。在数据融合完成后,形成了以顶底板高度为因变量的多维数据集,在实际作业中,网络异常、通信中断等会导致多维数据中出现数据缺失的情况,采煤机滚筒触碰到岩层时会出现截割岩石的异常数据,因此需考虑对缺失和异常数据进行清洗处理。对于缺失数据,根据数据缺失的原因和类型,使用不同方法进行处理,如直接删除、替代填充(前值/后值/均值/众数/中位数/插值法等)、拟合填充(回归算法/极大似然估计算法/随机森林算法等)、衍生变量等。对于通过统计分析判别出的异常数据,可将其视为数据的内在表现不予处理,也可根据异常的原因和类型通过直接删除、均值修正或以处理缺失值的方法进行处理。数据清洗完成后进行数据拆分,以采集到的电流、温度数据为依据,定位异常电流、温度数据对应的采煤机位置,按照采煤机位置将顶底板高度数据拆分为2 个部分。第1 部分为电流、温度有规律数据,即无异常情况对应的采煤机位置的多维数据;第2 部分为电流、温度无规律的数据,即出现异常情况时采煤机位置的多维数据。

3) 预测建模。对于拆分后的第1 部分数据,采用LSTM 模型完成预测建模,设置自变量为按照时间升序的历史顶底板高度,预测步长为1,即预测下一刀顶底板高度数据。对于拆分后的第2 部分数据,采用灰色马尔可夫模型完成预测建模,设置自变量为上一时刻的顶底板高度数据,预测步长同样设置为1。

4) 位置连接。将LSTM 时序预测出来的各个位置的数据及灰色马尔可夫预测出来的各个位置的数据进行合并,将2 个模型得到的下一刀顶底板高度数据进行连接,完成对下一刀顶底板高度的预测。

2.2 预测模型

通过LSTM 模型和灰色马尔可夫模型预测下一刀各个位置顶底板的高度,均采用时序数据建立模型。设置顶底板高度为因变量,预测步长为1,在数据记录的过程中,每隔一段距离(约0.5 m)设置1 个记忆点,在每个记忆点采集并保存1 次采煤机截割工作数据。

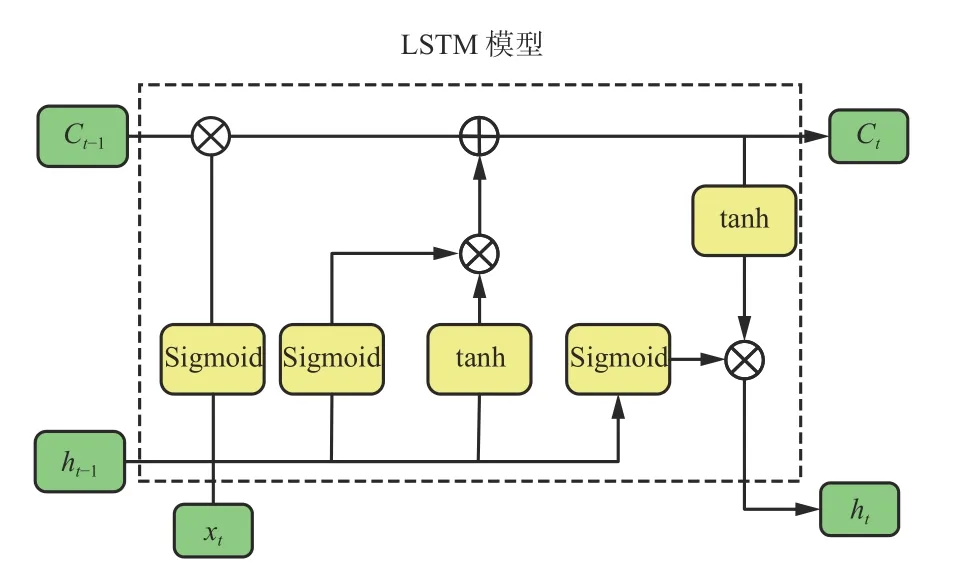

LSTM 模型是对传统循环神经网络的改进,通过输入门、遗忘门和输出门来控制其历史信息的记忆,模型的算法原理如图3 所示,图中LSTM 的激活函数包括tanh 和Sigmoid,tanh 将值规范化到-1~1,Sigmoid 生成一个0~1 的向量,表示保留或丢弃输入的不同部分。当输入xt进入模型后,历史记忆状态Ct-1将会更新为当前记忆状态Ct,这个过程经过了遗忘门和输入门2 步控制。遗忘门决定了保持历史记忆的程度。根据当前输入xt和上一时刻隐藏状态ht-1来计算遗忘因子,即经过Sigmoid 函数后再乘以历史记忆状态Ct-1,得到需要保留的历史记忆。输入门决定了如何将当前输入中有用的信息加入到记忆中。xt和ht-1经过Sigmoid 函数后,经过一些处理,得到需要添加到记忆中的新信息。通过遗忘门和输入门的协作,LSTM 模型能够在记忆状态中保留有用的历史信息,并将当前输入中的重要信息整合进来。

图3 LSTM 模型的算法原理Fig. 3 The algorithm principle of LSTM model

LSTM 模型在截割顶底板高度预测中的具体实现步骤如下:

1) 模型构建。构建LSTM 模型,依据训练样本数据量确定网络层数和隐藏单元数。

2) 模型训练。将数据集划分为训练集和测试集,使用训练集对LSTM 模型进行训练。在训练过程中,可使用反向传播算法和优化器来调整模型的权重和偏置,使得模型能够更好地拟合数据。

3) 模型预测。使用训练好的LSTM 模型对测试集进行预测。将历史截割高度和相关特征输入到模型中,通过前向传播得到预测的截割高度。

4) 模型评估。通过计算预测值与真实值之间的误差指标(平均绝对误差(Mean Absolute Error,MAE)或均方根误差(Root Mean Square Error,RMSE)),来评估模型的预测性能。

LSTM 模型在处理短期和长期依赖关系的问题上更加稳健,因此适用于数据拆分后的第1 部分数据,即有规律、无异常的数据集,可稳定实现顶底板高度数据的季节性和趋势性预测,且能够发现顶底板高度内在的规律性,增加预测的准确性。

灰色预测模型能有效预测少量数据的序列,但随着数据的增加和波动性的增大,该模型会逐渐失去优势,而马尔可夫模型可应用于随机变化的时间序列中,弥补灰色模型的不足。采用灰色马尔可夫模型,可提升数据分布无规律或地质、煤岩变化较大情况下的截割顶底板高度的预测精度,适用于数据拆分后的第2 部分数据,即无规律且存在异常的数据集。灰色马尔可夫模型的算法流程如图4 所示,该算法集合了灰色模型和马尔可夫模型的优点,先利用灰色模型对预测的时序趋势进行大致判断,再用马尔可夫理论对预测结果进行精确调整,这样可使预测精度大幅度提高。

图4 灰色马尔可夫模型的算法流程Fig. 4 The algorithm principle gray markov model

1) 灰色建模。对数据样本中的截割顶底板高度序列进行累加运算,得到累加序列。根据累加序列,构建一阶线性微分方程模型。通过最小二乘法或其他优化算法估计微分方程的参数。对模型进行残差检验,评估模型拟合度。

2) 模型预测。根据上一步构建的模型,预测下一个时间步的累加序列值。将预测的累加序列值还原为截割顶底板高度序列。

3) 模型评估。通过计算预测值与真实值之间的误差指标来评估模型的预测能力。

2.3 滚筒高度计算

截割顶底板的高度是基于大地坐标标志的,在以煤层构建的三维坐标系中属于绝对高度,采煤机的滚筒高度是基于采煤机机身的相对高度,也是采煤机滚筒调高的目标值。为了实现采煤机滚筒的自动调高,需将截割顶底板的高度通过计算转换为采煤机的滚筒高度。

滚筒高度的计算流程如图5 所示。采煤机沿底板牵引行走,行走的里程代表采煤机的位置。滚筒高度是以截割底板的高度为基线,结合采煤机在不同位置处的位姿角度、摇臂角度、机身长度等因素,建立几何模型后计算得出,考虑到工作面整体的上窜下滑量,结合开采工艺对滚筒高度再进行一次修正。

图5 采煤机滚筒高度计算流程Fig. 5 Calculation process of shearer drum height

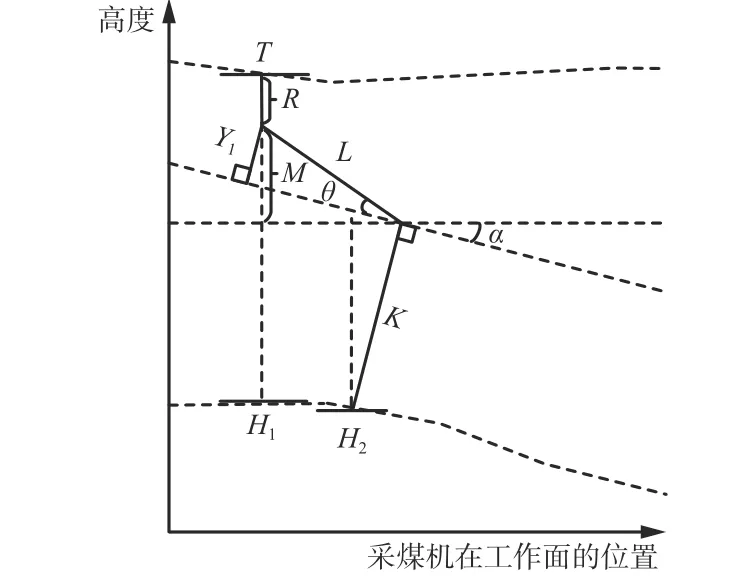

采煤机的空间位姿如图6 所示,为方便说明滚筒高度几何模型的计算过程,此处将模型稍作简化,以顶板高度T、滚筒半径R、2 个滚筒位置的底板高度H1和H4、2 个滑靴位置的底板高度H2和H3、机身高度K、倾角α、摇臂长度L作为空间几何模型参量。采煤机滚筒调高是通过其调高油缸实现的,调高的目标值(调高量Y1和卧底量Y2)是基于采煤机机身的相对高度,一般通过摇臂摆角θ计算得出。

图6 采煤机的空间位姿Fig. 6 Space position and posture of the shearer

调高量计算的几何模型如图7 所示,M为机身到滚筒中心的距离,通过已知参量求得M的值,进而求得摇臂摆角θ的值,最终计算得出调高量Y1的值。

图7 采煤机顶滚筒高度几何模型Fig. 7 Geometric model of shearer roof drum height

卧底量计算的几何模型如图8 所示,求得摇臂摆角θ的值,进而计算卧底量Y2的值。

图8 采煤机底滚筒高度几何模型Fig. 8 Geometric model of shearer bottom drum height

计算出调高量和卧底量,即得出了采煤机滚筒的高度序列。刮板输送机的上窜下滑会导致标记高度的横坐标位置整体产生偏移,即上窜下滑量会影响滚筒高度序列对应的横坐标位置,因此,需根据上窜下滑量再对底滚筒高度序列进行一次调整,通过统一增减横坐标数值对偏移量进行修正,最终得出符合当前刀的滚筒高度序列。

3 应用测试

3.1 试验概况

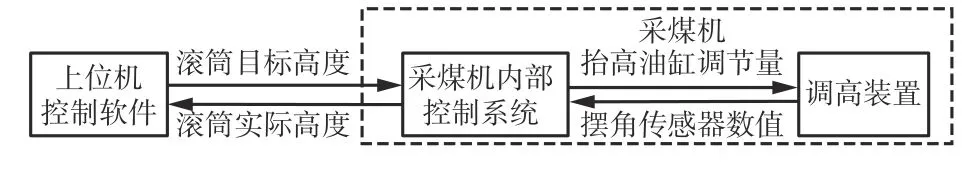

试验通过上位机控制软件和采煤机内部的控制系统共同配合完成,如图9 所示。上位机控制软件中集成了预测滚筒高度的数据样本和算法模型,负责实现滚筒目标高度序列的预测与生成。采煤机的内部控制系统与上位机控制软件双向通信,一方面接收上位机控制软件下发的滚筒目标高度,进而计算出抬高油缸调节量,依靠采煤机调高装置控制滚筒达到目标高度,另一方面通过摇臂的摆角传感器计算出滚筒的实际高度并返回给上位机控制软件。通过对比试验中滚筒的预测高度与实际高度来验证滚筒高度预测算法的准确性,通过对比司机对滚筒高度的干预次数,验证自动调高对煤层的适应能力。

图9 上位机控制软件和采煤机控制系统关系Fig. 9 Relationship between upper computer control software and shear control system

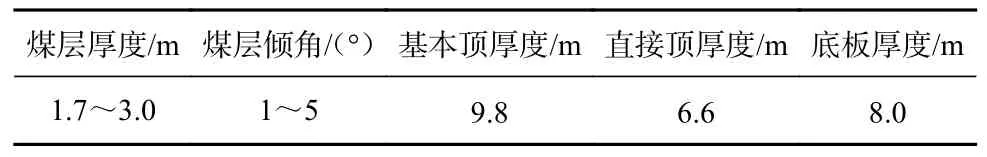

为了验证采煤机自动调高技术的应用效果,在黄陵矿业集团有限责任公司某矿的综采工作面进行了工业性试验,该工作面走向长度为2 880 m,进风巷道长度为3 010.8 m,回风巷道长度为2 984.8 m,工作面地质情况见表1,该工作面煤层结构简单,工作面走向起伏变化较小,属于稳定煤层。

表1 试验工作面地质情况Table 1 Geological conditions of the coal mining face

3.2 试验结果

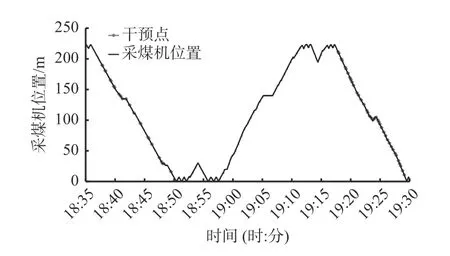

试验时间选在生产班,试验开始后,在18:32 至19:20 之间,采煤机基于自动调高技术完成两刀煤的截割,同时允许采煤机司机使用遥控器干预滚筒调高,试验过程中记录下采煤机司机干预滚筒调高的时间和次数,以及滚筒的实际高度,之后关闭自动调高功能,从19:20 开始使用传统的手动控制再次完成一刀煤的截割。

滚筒的实际高度与预测高度对比结果如图10 所示,可看出滚筒的预测高度和实际高度具有明显的一致性,顶板预测的最大偏差为14 cm,底板预测的最大偏差为11 cm。预测高度和实际高度偏差占比统计见表2,顶底滚筒的预测高度与实际高度偏差在10 cm 以内的占比都在90%以上,其中底板滚筒高度的预测尤为准确,原因是该工作面底板起伏变化较小,相比顶板更加平直。试验结果说明采煤机滚筒高度预测是准确可行的。

表2 预测高度和实际高度偏差情况Table 2 Deviation between predicted height and actual height

图10 采煤机滚筒的实际高度与预测高度对比结果Fig. 10 Comparison between the actual height and predicted of the shearer drum

试验过程中,在自动调高方式下司机的干预调高次数与传统手动控制方式下司机的干预调高次数的对比结果如图11 所示。可看出18:32 至18:50 之间,在自动调高控制下中部完成截割一刀煤,人工干预调高21 次,19:20 至19:30 之间,传统手动控制方式下中部完成截割一刀煤,人工干预调高49 次,采用采煤机自动调高技术可显著降低采煤机司机的干预次数,证明了自动调高可有效提升采煤机跟随煤层截割开采的适应能力。

图11 自动调高方式下司机的干预次数与传统手动调高方式下司机的干预次数对比Fig. 11 Comparison of the intervention frequency of drivers under automatic height adjustment mode and traditional manual height adjustment mode

4 结论

1) 基于数据融合和机器学习建立了截割顶底板高度的预测模型,结合采煤机空间位姿建立了计算采煤机滚筒高度的几何模型,进而实现了采煤机滚筒高度的预测,采煤机据此实现了自动调高的功能。

2) 在生产班进行了工业性试验,结果表明,采煤机滚筒的预测高度和实际截割高度趋势一致,顶板预测的最大偏差为14 cm,底板预测的最大偏差为11 cm,且预测偏差在10 cm 以内的占比在90%以上。

3) 传统手动控制方式下中部完成截割一刀煤,人工干预调高49 次,在自动调高技术的控制下,中部截割一刀煤人工干预次数为21 次,采煤机司机对滚筒的干预显著降低。自动调高技术提升了采煤机对围岩空间动态变化的适应性,为采煤机装备的智能化建设提供了有力的技术支撑。