综掘工作面气室降尘技术研究

2024-03-01张京兆苏慧冬闫振国马文杰熊帅张宸毓

张京兆, 苏慧冬, 闫振国, 马文杰, 熊帅, 张宸毓

(西安科技大学 安全科学与工程学院,陕西 西安 710054)

0 引言

在巷道掘进过程中,掘进机破碎煤壁会产生大量粉尘[1-4]。粉尘在巷道内逸散,增加了矿工患呼吸道疾病的风险,飞扬的粉尘还可能引发矿尘爆炸[5-8],严重危害井下人员的生命安全。提升掘进工作面的粉尘治理水平、消除粉尘职业危害隐患成为众多学者研究的重点。杜永星[9]通过数值模拟及现场试验,研制了一种新型液压支架风力负压喷雾降尘装置和采煤机湿式喷雾降尘器。张凯等[10]采用Fluent软件中的DPM(Discrete Phase Model,离散相模型)对工作面内的空气和粉尘流动进行数值模拟,得到了抽出式通风方式下粉尘整体浓度和扩散范围较低的最佳设置条件。Guo Lidian 等[11]将数值模拟与现场测量相结合,研究了单压入通风条件下隧道内粉尘扩散的时空演化规律。陈云等[12]改进了粉尘治理装备——雾炮机,在保证降尘效果的同时,降低了雾炮机噪声。魏星等[13]利用Fluent 软件分析了安设气幕发生装置前后综掘工作面受限空间内流场变化情况,得到了多向旋流气幕对控尘流场的影响规律。张恒[14]以陕煤集团铜川矿业公司玉华矿为工程背景,根据掘进工艺,选取5 个具有代表性的尘源点进行仿真模拟,结合现场实测,得出压抽混合式通风策略降尘效果更好,且风筒距掘进工作面13 m 时降尘效果最佳。

上述学者通过数值模拟、现场试验和相似性试验等手段对降尘方法进行了大量研究,但大多针对单一种类的降尘技术,且传统的通风降尘效率低。笔者所在团队基于陕西延长石油巴拉素煤业有限公司(简称巴拉素煤矿)综掘工作面实际情况,提出了气室降尘的新思路。马文杰[15]结合长压短抽通风降尘与风幕降尘的优点,对正压风筒进行适当改造,通过加装直径相同的风袖设计了气室降尘技术,弥补了长压短抽通风降尘技术粉尘扩散区域大、风幕降尘技术射流孔易堵塞等缺点,提高了综掘工作面降尘效果。

本文从尘粒运动的角度来论证气室降尘技术的有效性。根据综掘工作面粉尘颗粒受力状态建立其运动数学模型,得出降尘的关键因素是控制掘进巷道内风流场扰动范围及降低粉尘颗粒运动时间;建立仿真模型,对气室降尘技术参数进行优化;在巴拉素煤矿综掘工作面进行现场试验,验证了气室降尘技术较传统降尘技术更有效。

1 综掘工作面粉尘运动数学模型

1.1 粉尘扩散模型

掘进巷道内粉尘颗粒在气体阻力作用下做加速运动,直到粉尘扩散速度与掘进巷道水平方向空气流速相同时加速度为0[16]。其他外力对粉尘颗粒扩散运动的影响较小,可忽略不计。因此,结合牛顿第二定律可得[17]

式中:ds为球形粉尘颗粒直径,mm; ρs为球形粉尘颗粒密度,kg/m3;vsx为球形粉尘颗粒扩散速度,m/s;t为时间,s;Cd为气体阻力系数; ρg为巷道内空气密度,kg/m3;vgx为巷道内水平方向空气流速,m/s。

化简式(1)可得

积分可得

式中C为常数。

当t=0 时,vsx=0,C=1,代入式(5)可得

由此可得球形粉尘颗粒的扩散速度:

式(7)即综掘工作面粉尘扩散模型,可见粉尘扩散速度主要受巷道内水平方向空气流速、球形粉尘颗粒直径和运动时间影响。

1.2 粉尘沉降模型

粉尘颗粒在掘进巷道内的沉降运动主要受气体阻力和重力的共同作用[18],因此有

式中:g为重力加速度,m/s2;vsy为球形粉尘颗粒沉降速度,m/s;vgy为巷道内垂直方向空气流速,m/s。

化简积分可得

式(9)即综掘工作面粉尘沉降模型,可见粉尘沉降速度受巷道内垂直方向空气流速、球形粉尘颗粒直径和运动时间的影响。由于粉尘颗粒直径为不可控变量,控制掘进巷道风流场扰动范围和减小粉尘颗粒运动时间,成为研究综掘工作面降尘技术的关键。

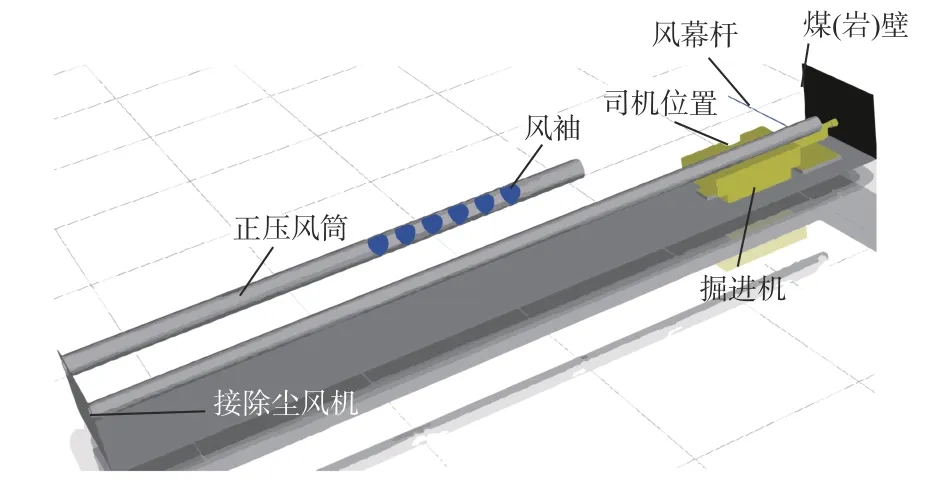

2 气室降尘技术

气室降尘技术是在风幕降尘技术基础上开发而来。风幕降尘技术在实际生产中存在动力不足、射流孔易堵塞等问题,因此对综掘工作面正压风筒进行改造,即在风筒末端安装6 个风袖,风袖吹出的风流与风幕共同形成气室封闭区域,通过除尘风机连接负压风筒将气室封闭区域内的粉尘抽出净化,如图1 所示。气室降尘技术将长压短抽通风降尘与风幕降尘的优势相结合,通过在正压风筒末端开启风袖来降低粉尘扰动范围,从而达到良好的降尘效果。

图1 气室降尘技术原理Fig. 1 Principle of air chamber dust reduction technology

3 综掘工作面气室降尘仿真建模

根据巴拉素煤矿2 号煤2 号回风大巷综掘工作面现场情况,采用DesignModeler 软件建立几何模型,构建40 m×5.8 m×3.5 m(长×宽×高)的综掘区域。掘进机设计为5 m×3.1 m×1.4 m(长×宽×高)的长方体。风筒布置在巷道两侧靠近巷道顶板位置,正压风筒直径为1 m,距综掘工作面8 m。在正压风筒上安装6 个直径为0.3 m 的风袖。负压风筒直径为0.8 m。距综掘工作面3.5 m 处顶部安装1 根风幕杆。

采用Meshing 对建立的几何模型进行网格划分。选取四面体网格,在风袖口、出风口和吸风口进行网格加密,计算得到几何模型的非结构化网格,如图2 所示。网格数量为587 764 个,平均质量为0.96。

图2 综掘工作面几何模型网格划分Fig. 2 Grid division of geometry model of fully mechanized mining face

完成网格划分后,设定求解条件:采用标准K-ε双方程湍流模型,重力加速度为-9.81 m/s2,空气密度为1.225 kg/m3,动力黏度为1.81×10-5kg/(m·s),壁面设置为均匀无滑移壁面,收敛标准以各项监测指标达到稳定为止,其他采用默认设置或简化。因研究粉尘在空气中的运动,即离散相与连续相的耦合问题,可以将粉尘颗粒作为单独的研究对象,以欧拉-拉格朗日方式构建DPM。该模型可以处理离散相耦合问题,计算粉尘运动分布。

4 综掘工作面粉尘浓度分布模拟分析

4.1 长压短抽通风降尘模拟

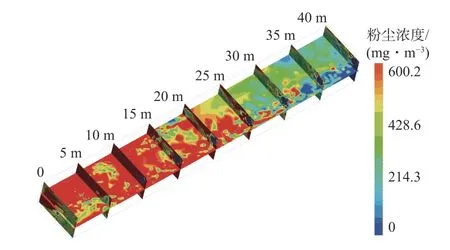

长压短抽通风降尘是由压入式通风机将外部新鲜风流经风筒送至工作面,同时将含有粉尘等杂质的污浊风流由抽风筒抽离工作面[19],从而满足工作面用风除尘要求。模拟只采用长压短抽通风降尘技术时,综掘工作面呼吸带(距底板1.6 m)水平面及距工作面不同距离的巷道纵截面处粉尘浓度分布,如图3 所示。

图3 采用长压短抽通风降尘时综掘工作面粉尘浓度分布Fig. 3 Dust concentration distribution in fully mechanized mining face under longpressure and short suction ventilation for dust reduction

从图3 可看出,正压风筒在通风机的作用下将新鲜风流送达用风地点,综掘工作面产生的粉尘随风流运动,一部分含尘风流在抽风筒的负压作用下抽出,致使回风侧粉尘浓度较高,另一部分含尘风流继续扩散到掘进巷道内,在掘进巷道作业区域产生涡流区,使得掘进机司机被包裹在较高浓度的粉尘中;距综掘工作面25 m 之后,粉尘浓度降低。

4.2 风幕降尘模拟

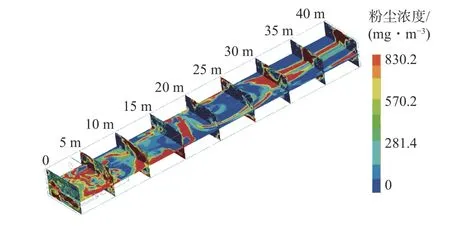

风幕降尘是在长压短抽通风降尘基础上,在掘进机前平行于综掘工作面安装风幕装置,风幕出口的高速风流垂直射向巷道底板,形成射流屏障,从而将污浊风流隔断在风幕控制范围内,在抽风筒的作用下,将污浊风流抽离净化,降低巷道内粉尘浓度[20]。模拟只采用风幕降尘技术时,综掘工作面呼吸带水平面及距工作面不同距离的巷道纵截面处粉尘浓度分布,如图4 所示。

图4 采用风幕降尘时综掘工作面粉尘浓度分布Fig. 4 Dust concentration distribution in fully mechanized mining face under air curtain dust reduction

从图4 可看出,在综掘工作面设置风幕能够将大部分粉尘阻隔在风幕屏障之内,风幕后方工作区域粉尘浓度明显降低;正压风筒的出风口风流在经过风幕射流阻碍时发生偏移,同时受掘进机自身庞大体积的影响而发生紊乱,偏离原轨道,导致部分含尘风流沿负压风筒无序逸散,造成巷道内粉尘浓度升高。

对比图3、图4 可看出,与长压短抽通风降尘技术相比,风幕降尘技术可将综掘工作面粉尘浓度由600 mg/m3降至480 mg/m3,风幕降尘区域粉尘浓度虽略有上升,但掘进巷道内其他区域粉尘浓度整体下降,验证了风幕降尘技术效果更佳,但综掘工作面粉尘浓度仍严重超标。

4.3 气室降尘模拟

在风幕降尘基础上,在正压风筒末端中上部开启风袖,风袖吹出的风流与风幕屏障共同作用,将粉尘控制在气室封闭区域内。气室降尘模拟结果如图5 所示。

图5 采用气室降尘时综掘工作面粉尘浓度分布Fig. 5 Dust concentration distribution in fully mechanized mining face under air chamber dust reduction

从图5 可看出,气室降尘技术对粉尘的控制作用明显,高浓度粉尘集中在气室封闭区域内,仅少量含尘风流逸散对巷道造成较小污染,绝大部分粉尘被负压风筒抽出净化;气室封闭区域外呼吸带粉尘浓度降至350 mg/m3以下,除尘效果较风幕降尘大幅改善,距工作面15 m 以外粉尘浓度明显降低,未形成明显的大范围粉尘逸出,作业环境得到大幅改善。

5 气室降尘技术参数优化

5.1 正压风筒出风口位置

正压风筒出风口位置对气室降尘技术的效率影响显著,出风口位置过远或过近都会导致除尘效果不佳[21]。为确定气室降尘技术最佳出风口位置,采用控制变量法设计不同方案,各方案中通风方式、风幕风袖开启状态下出风口风量等条件均相同,探究正压风筒出风口位置距综掘工作面不同距离时气室降尘技术效果。

根据《煤矿安全规程》,风筒出风口到达风流射出的最远距离称为局部通风机风流有效射程[22]。

式中:L为风流有效射程,m;α为风流有效射程系数,α=4~5,风筒出口风速较小时为4,较大时为5;A为巷道断面积,m2。

本文中风流有效射程L|m=5×(5.8×3.5)1/2≈23。结合现场技术人员的经验,在风流有效射程之内选择8,14,23 m 3 个出风口位置。其中距综掘工作面8 m 的情况已在4.3 节中模拟,距综掘工作面14,23 m时粉尘浓度分布如图6 所示。

图6 正压风筒出风口距综掘工作面不同距离时粉尘浓度分布Fig. 6 Dust concentration distribution under different distances of positive pressure air duct away from fully mechanized mining face

从图6(a)可看出,正压风筒出风口距综掘工作面14 m 时,高浓度粉尘集中分布在距综掘工作面10 m 范围内,大部分粉尘被阻隔在气室封闭区域,该区域粉尘浓度达800 mg/m3以上;气室封闭区域外,随着距综掘工作面距离增大,粉尘浓度整体呈下降趋势,距工作面20 m 之后,粉尘颗粒基本消失。

从图6(b)可看出,正压风筒出风口距综掘工作面23 m 时,由于风筒距离风幕过远,风筒及风袖吹出的风流未能完全到达风幕位置,未能与风幕共同作用形成明显的气室封闭区域,扰动的风流还会将原本已经沉降到壁面上的颗粒再度吹起,导致整个巷道内粉尘浓度处于较高范围,呼吸带大部分位置粉尘浓度达500 mg/m3以上,严重影响人员健康。

可见,正压风筒出风口距综掘工作面距离由8 m增加到14 m 时,由于出风口及风袖的风流到达风幕时风速变小,不会对风幕射流产生冲击,增强了气室的封闭性,除尘效果最好;出风口距综掘工作面距离由14 m 增加到23 m 时,因距离较远,较长的风流运动无法配合风幕射流形成气室封闭区域,且会引发二次扬尘,导致降尘效率大幅降低。因此,将正压风筒出风口距综掘工作面距离14 m 作为最优参数。

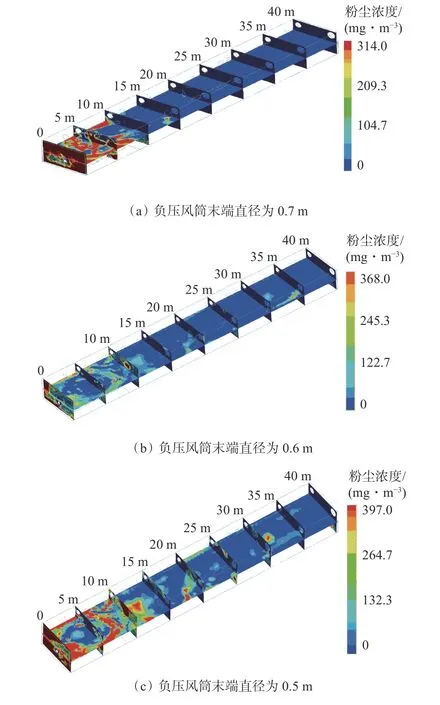

5.2 负压风筒末端直径

负压风筒可以有效地将污浊风流抽出,而其末端直径是影响降尘效果的重要因素之一。考虑研究的除尘器直径为0.8 m,所连接负压风筒直径也为0.8 m,在此基础上,将负压风筒末端直径设置为0.7,0.6,0.5 m 进行模拟分析,正压风筒出风口距综掘工作面距离采用最优参数14 m,其余参数均相同。负压风筒末端直径为0.8 m 的情况已在5.1 节模拟,末端直径为0.7,0.6,0.5 m 时粉尘浓度模拟结果如图7所示。

图7 不同负压风筒末端直径下综掘工作面粉尘浓度分布Fig. 7 Dust concentration distribution in fully mechanized mining face under different end diameter of negative pressure duct

从图7(a)可看出,因设定的除尘风机吸风量不变,负压风筒末端直径由0.8 m 减小至0.7 m 时,吸风口风速增大,含粉尘风流迅速被负压风筒连接的湿式除尘风机抽出净化,增强了负压风筒除尘效果;距综掘工作面10 m 外,高浓度粉尘基本消失,气室封闭区域内粉尘颗粒被负压风筒快速抽出,降尘效率大幅提高。

从图7(b)可看出,将负压风筒末端直径减小至0.6 m 时,在负压风筒吸风量固定的情况下,其卷吸能力大幅提高,气室封闭区域内隔绝的粉尘颗粒被快速抽出,呼吸带粉尘得到了更大程度的净化;距工作面5~10 m 范围内粉尘浓度下降明显,最小值为130 mg/m3。

从图7(c)可看出,将负压风筒末端直径减小至0.5 m 时,由于风筒末端直径过小,导致阻力损失过大,风压下降,降尘效果较负压风筒直径为0.6 m 时差;距工作面5~10 m 范围内,粉尘浓度由负压风筒末端直径为0.6 m 时的130 mg/m3上升至370 mg/m3,对掘进机司机的职业健康造成严重威胁。

可见,负压风筒末端直径由0.8 m 逐渐减小为0.6 m 过程中,负压风筒的卷吸能力不断加强,对综掘工作面的粉尘控制效果增强,工作面粉尘浓度明显下降;当负压风筒末端直径减小为0.5 m 时,降尘能力减弱,工作面粉尘浓度升高,且现场应用中还存在风机超压风险。由此得出负压风筒末端直径最优参数为0.6 m。

6 现场试验

在巴拉素煤矿2 号煤2 号回风大巷综掘工作面进行现场试验,测试气室降尘技术效果。气室降尘技术参数采用模拟所得的最优参数,同时设置长压短抽通风降尘与风幕降尘为对照组,对综掘工作面粉尘浓度进行采样。为便于测试气室封闭区域内粉尘浓度,将掘进机司机位置设于气室封闭区域内。试验选择在掘进机司机处(点a)、压风筒出风口处(点c)和风袖(点e)处,以及巷道中轴线上(点b、点d、点f、点g、点h、点i)布置测点,点b 距综掘工作面3 m,点d-点h 两两间隔7 m,点i 距综掘工作面50 m,如图8 所示。

图8 测点位置Fig. 8 Positions of measuring points

粉尘浓度测量结果如图9 所示。

图9 不同降尘方式下综掘工作面粉尘浓度测量结果Fig. 9 Measured results of dust concentration distribution in fully mechanized mining face under different dust reduction methods

综掘工作面只采用长压短抽通风降尘时,距综掘工作面10 m 内,大量粉尘没有被负压风筒抽离,粉尘浓度逐渐增大,距工作面10 m 处达到最大值498 mg/m3。距综掘工作面10 m 之外,随着距工作面距离增大,粉尘浓度整体呈下降趋势,距工作面50 m 处下降至184 mg/m3。可见长压短抽通风降尘会对粉尘颗粒移动产生影响,但降尘效果有限,易在掘进巷道工作区域形成粉尘聚集,影响综掘工作面正常生产与人员健康。

加入风幕降尘后,因气流受风幕阻隔,高浓度粉尘控制在风幕外,风幕外粉尘浓度最高达473 mg/m3,现场能见度较低。距综掘工作面31 m 处粉尘浓度最低,为156 mg/m3。可见风幕降尘可将掘进过程中产生的大部分粉尘限制在狭小空间内,使得风幕外粉尘浓度较未开启风幕时大,封闭区域内聚集的含尘风流被负压风筒及时抽出,降低了工作面粉尘浓度。

采用气室降尘后,风袖风流补充到风幕墙,将含尘风流最大程度地限制在气室封闭区域内,负压风筒迅速将气室封闭区域内聚集的粉尘颗粒抽出净化,巷道内粉尘浓度下降明显,距综掘工作面50 m处粉尘浓度降至118 mg/m3。可见气室降尘封闭效果良好,仅有少量含尘风流随负压风筒风流影响逃逸出封闭气室,有效破坏了粉尘在综掘工作面聚集,可极大改善工作环境。

以综掘工作面仅使用长压短抽通风降尘时的降尘效果为基准,绘制风幕降尘与气室降尘在不同测点位置的降尘效率曲线,如图10 所示。

图10 不同降尘方式的降尘效率曲线Fig. 10 Dust reduction efficiency of different dust reduction methods

从图10 可看出,采用风幕降尘或气室降尘较采用长压短抽通风降尘时,气室封闭区域内的降尘效率均下降了17%以上,原因是风袖风流和风幕对截割产生的粉尘发挥有阻挡作用,阻碍粉尘在巷道内扩散,导致气室封闭区域内粉尘浓度上升,降尘效率下降;在气室封闭区域外,各测点位置的降尘效率均较长压短抽通风降尘有所提升,气室降尘效率平均提升54.8%,风幕降尘效率平均提升39.1%,风袖处气室降尘效率达77.6%,较风幕降尘提高24%。总体来看,气室降尘技术的降尘效率优于风幕降尘。

7 结论

1) 通过分析综掘工作面粉尘受力情况,建立了粉尘运动数学模型,得出减少粉尘颗粒运动时间和控制风流范围是降低工作面粉尘浓度的关键。

2) 采用Fluent 软件对气室降尘技术进行模拟研究,结果表明该技术能充分发挥风幕的效果,将综掘工作面产生的含尘气流控制在气室封闭区域内,减少尘粒运动时间,避免工作区域产生涡流区。

3) 对气室降尘技术参数进行优化,得出正压风筒出风口距综掘工作面14 m、负压风筒末端直径为0.6 m 时降尘效果最好。

4) 现场试验表明,采用气室降尘技术后,综掘工作面粉尘浓度最小值控制在118 mg/m3,降尘效果和效率均优于长压短抽通风降尘和风幕降尘。

5) 为进一步改善掘进机司机工作环境,下一步将着重研究降低气室封闭区域内粉尘浓度的方法。