搅拌摩擦加工对AZ31镁合金腐蚀行为的影响

2024-02-28周元森闫基森解芳

刘 刚,周元森,张 林,闫基森,张 玺,解芳

(1.南阳理工学院 河南省增材制造航空材料工程研究中心,河南 南阳 473004;2.南阳理工学院南阳市增材制造技术与装备重点试验室,河南 南阳 473004;3.洛阳轴承研究所有限公司,河南 洛阳 471039)

镁合金至今为止作为最轻的金属结构材料,由于其回收成本低廉兼具较高的比强度、易于铸造和锻造,以及便于切削加工等特点被广泛应用在军用、民用、航空航天等领域[1‑6]。但是镁合金自身的平衡电位较负,容易发生电化学腐蚀,极大程度上限制了镁合金的应用范围。

搅拌摩擦加工(Friction stir processing,FSP)通过快速旋转的搅拌头使加工材料发生剧烈塑性变形和混合,使其微观组织均匀、致密化[7‑11]。搅拌摩擦加工是一种操作简单、生产效率高、绿色无污染的表面改性技术,由于其适用性较好以及可以改变组织与缺陷(如细化晶粒、消除铸造孔洞等),具有十分广泛的应用前景[12‑15]。目前,国内外很多学者已经对其进行了广泛的研究,项超等[16]通过观察金相发现搅拌摩擦加工有利于使镁合金中粗大且不均匀的第二相弥散且均匀地分布在加工区域。Wang Y 等[17]采用FSP加工铸态Mg‑6Zn‑1Y‑0.5Zr合金,研究表明随着前进速度的加快,晶粒更加细小,第二相均匀分布在基体内。龙飞等[18]通过使用搅拌摩擦加工技术对镁合金进行加工,认为镁合金中的粗大的第二相晶粒的存在是使镁合金耐腐蚀性能显著降低的主要原因。刘奋军等[19]通过将搅拌摩擦加工后的镁合金加工区域置于3.5 wt.%NaCl溶液中检测加工后区域在溶液中的动电位极化曲线。研究发现,经过搅拌摩擦加工的镁合金自腐蚀电位提高,耐腐蚀性能提高。目前,国内外主要集中研究关于不同工艺参数下镁合金板材进行搅拌摩擦加工后的组织和力学性能变化,以及镁合金经FSP 后第二相对其腐蚀行为的影响,但针对不同工艺参数下FSP 对AZ31 镁合金耐腐蚀性能的影响研究较少。

本文采用不同工艺参数(旋转速度为800~1000 r/min,加工速度为80~120 mm/min)的FSP‑AZ31 以及AZ31 母材在3.5 wt.% NaCl 溶液中的 腐蚀行为,通过体视镜以及光学显微镜观察试样的腐蚀形貌,用电化学工作站测量试样的极化曲线以及阻抗来研究搅拌摩擦加工对AZ31 耐腐蚀性能的影响。

1 材料与方法

本次实验选用3 mm 的AZ31 镁合金轧制板材进行搅拌摩擦加工,将镁合金板材进行线切割,切割后的尺寸为200 mm×35 mm×3 mm。切割好的AZ31 镁合金板材在搅拌摩擦加工之前使用砂纸打磨去除材料表面氧化物、油污等杂质,然后再经过丙酮清洗。将处理好的AZ31 镁合金固定在铣床的工作台上,使用改装的XA5032 立式升降台铣床进行逆时针旋转搅拌摩擦加工。搅拌摩擦加工选取的工艺参数如表1 所示,使用搅拌工具轴肩的直径是12 mm,使用具有右螺纹的圆锥形搅拌头,该搅拌头的长度为2.5 mm,搅拌头顶端的直径为2 mm,以及搅拌摩擦加工过程时搅拌头的倾斜角度为3 °。

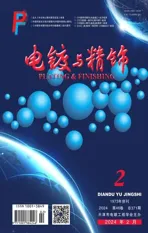

表1 搅拌摩擦加工参数Tab.1 The parameters of friction stir processing

对AZ31 母材以及不同加工参数的FSP‑AZ31板材进行线切割作为浸泡试样。对AZ31 母材和搅拌摩擦加工试样的上表面搅拌加工区用砂纸打磨并抛光,然后将其分为4 组(其中一组为空白对照)在3.5 wt.%NaCl溶液中分别浸泡不同的时间(2 h、5 h、12 h)。随后通过ZSA0850 体视镜和OLYMPUS‑BX53M 正置光学显微镜对试样表面形貌进行观察。之后使用型号为SZ‑CAMC33 接触角测量仪测量AZ31 母材和耐腐蚀性能最好的FSP‑AZ31 试样与3.5 wt.% NaCl 溶液之间的接触角。通过Autolab PGSTAT 302N 电化学工作站测量试样的极化曲线以及阻抗,采用三电极系统,辅助电极为Pt 电极,参比电极为氯化银电极,试样为工作电极。极化曲线电位扫描范围为-1.35~-1.75 V,扫描速率为1 mV/s,EIS 谱测量的频率范围为5×10‑3~105Hz,正弦波激励信号幅值为±5 mV。

2 结果与讨论

2.1 腐蚀形貌分析

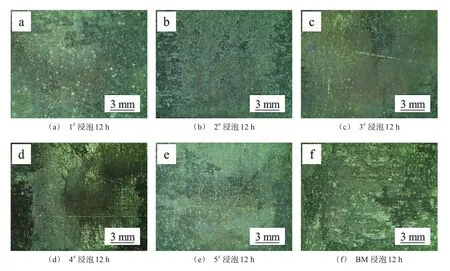

如图1(a)、(c)、(e)、(g)、(i)和(k)所示分别为FSP‑AZ31 试样以及母材试样浸泡2 h 的形貌图,图1(b)、(d)、(f)、(h)、(j)和(l)为对应的局部放大图,试样经过2 h浸泡之后均发生了点蚀(图中红圈为点蚀坑),试样表面形貌均为镁合金基体以及点蚀扩展形成的局部腐蚀、蚀坑,但是FSP‑AZ31 试样点蚀的程度远比母材轻。1#试样的表面完整度最好,5#试样次之,试样表面仅发生轻微的点蚀和扩展,产生腐蚀点的数量也相对母材少。4#试样的腐蚀面积较母材大,但是母材的腐蚀深度深,腐蚀区域的颜色也较4#试样重,能够明显看见较深的蚀坑。根据试样的腐蚀形貌可知母材的耐腐蚀性能不及FSP‑AZ31试样。

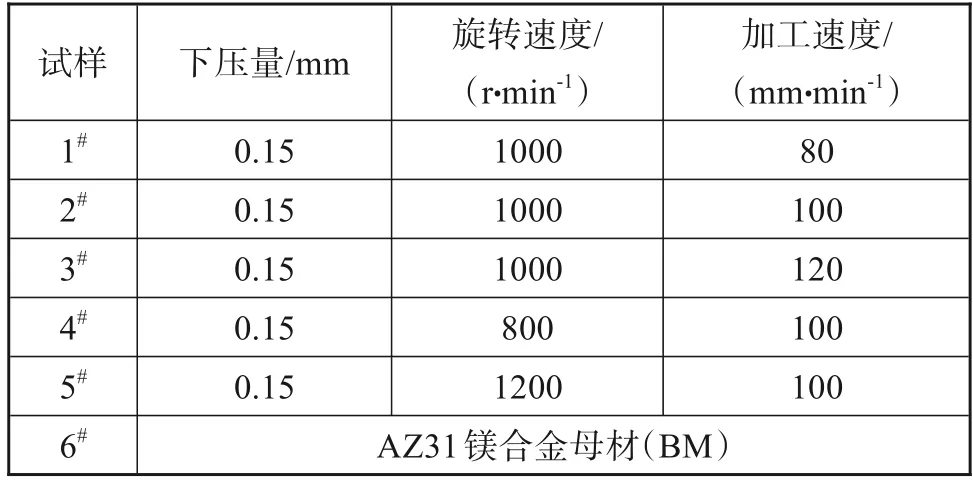

如图2(a)、(c)、(e)、(g)、(i)和(k)所示分别为FSP‑AZ31 和母材试样浸泡5 h 的形貌图,图2(b)、(d)、(f)、(h)、(j)和(l)为对应的局部放大图,图2 所示经过浸泡5 h之后,所有试样的表面基体均受到更为严重的腐蚀破坏。1#试样的基体被裂纹分割,中间夹杂着明显的点蚀坑(图中红圈为点蚀坑),2#试样呈现出FSP 后轴肩作用的环状纹理。3#试样在右下位置出现了明显的局部腐蚀区域并产生了较深的蚀坑。4#试样的表面腐蚀也为局部腐蚀,且腐蚀坑较大也更为密集。5#试样的表面仅存在点蚀以及轻微的局部腐蚀,并没有出现较大的蚀坑。而母材在经过5 h 浸泡之后,点蚀扩展的程度比FSP‑AZ31 试样高,局部腐蚀面积增大,试样表面腐蚀程度严重。

图2 不同工艺参数下试样在3.5 wt.%NaCl溶液中浸泡5 h的腐蚀形貌Fig.2 Corrosion morphology of samples immersed in 3.5 wt.% NaCl solution for 5 h under different process parameters

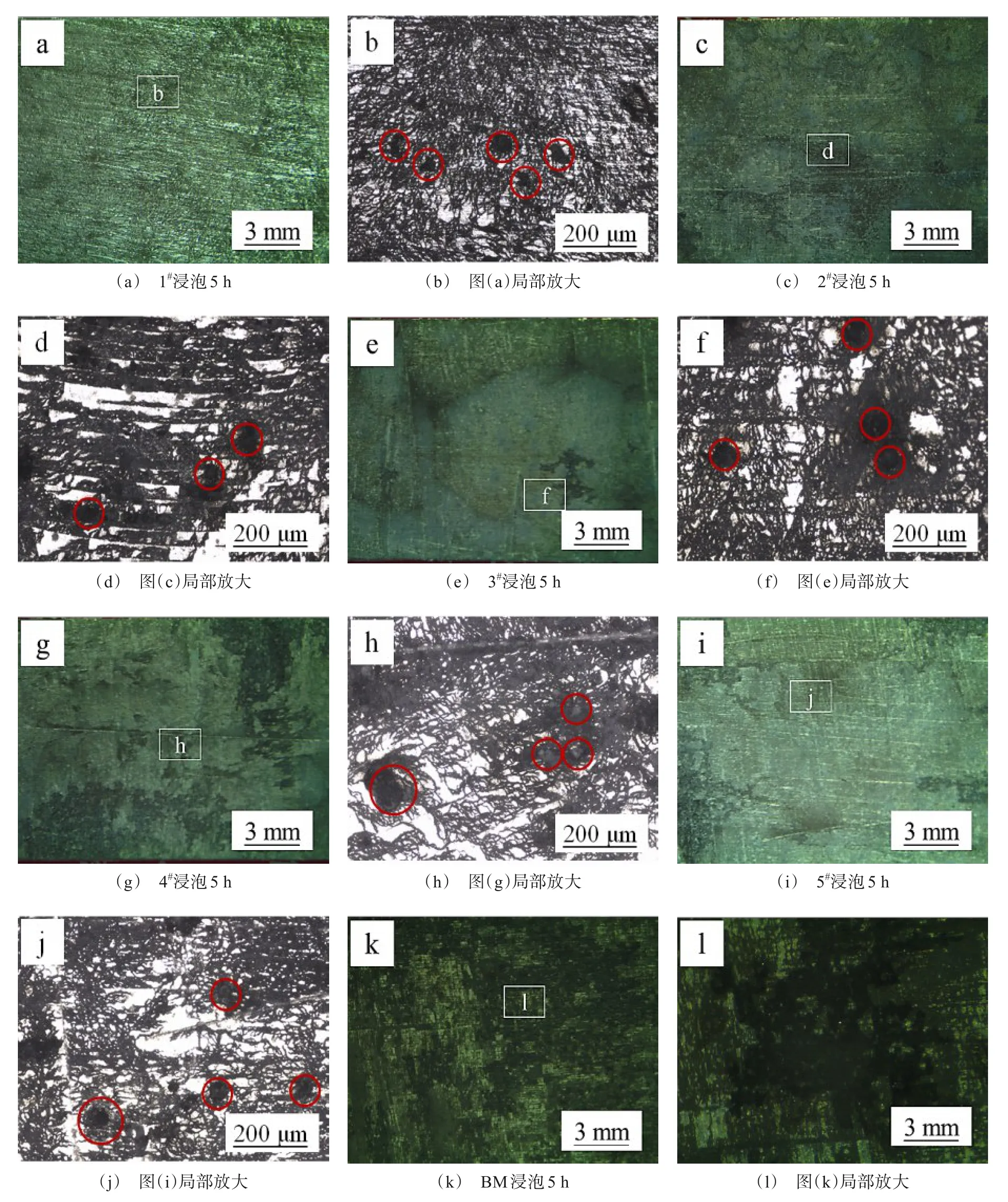

如图3 浸泡12 h 后1#、2#、3#、4#和5#试样表面均受到不同程度的腐蚀,但是相比于母材轻,试样的表面被厚度不一的腐蚀产物所覆盖,表面基体较多的区域更加明亮,而蚀坑部位颜色较深。4#试样的表面出现了腐蚀产物脱落的现象,而母材的表面已经被完全破坏,试样表面被厚度不均的腐蚀产物所覆盖,局部腐蚀坑面积和深度大,形成了粗糙的腐蚀面,右部的蚀坑的颜色较左部深,其原因是由于裂纹的扩展使母材表面的腐蚀产物发生了脱落。

图3 浸泡12 h的腐蚀形貌Fig.3 Corrosion morphology after soaking for 12 h

2.2 旋转速度对耐腐蚀性能的影响

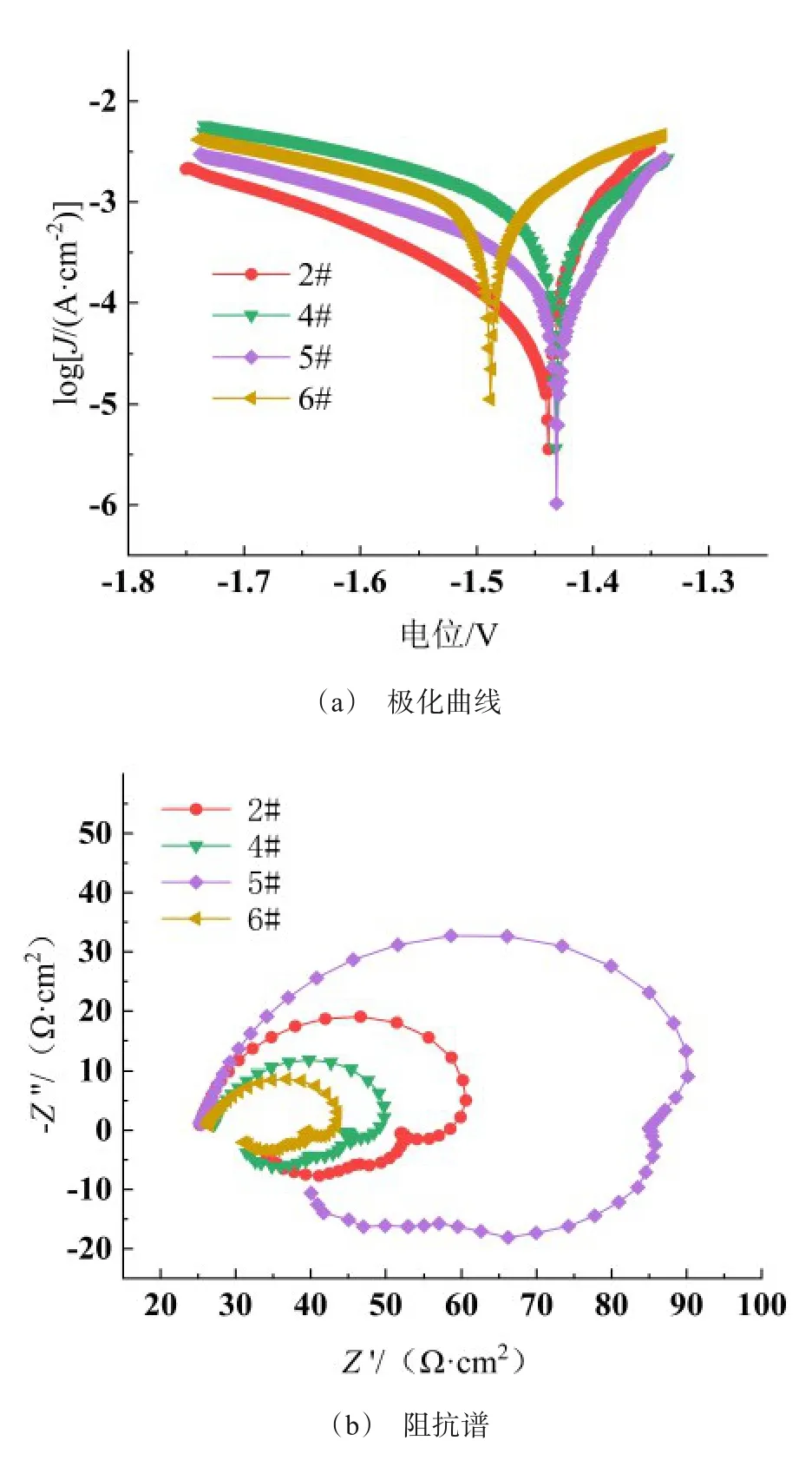

图4 为不同旋转速度下FSP‑AZ31 的极化曲线和阻抗谱,表2 为BM 以及不同旋转速度下FSP‑AZ31 加工区的电化学拟合参数。由图4(a)和表2可知自腐蚀电流密度由高到低的顺序为:BM>4#>2#>5#。自腐蚀电流密度是指材料在发生电化学腐蚀时,描述材料的腐蚀速率快慢的一个指标,是一个热力学参数,材料的自腐蚀电流密度越大,证明材料的腐蚀速率越快,耐腐蚀性能越差[20]。图4(b)阻抗图由高频容抗弧、低频容抗弧以及低频感抗弧组成。高频容抗弧的半径越大表明试样的腐蚀性能越好,而低频容抗弧与溶液中的电解质在膜层的扩散有关。低频感抗弧的出现表明材料发生了点蚀。通过图1可知所有试样均发生了点蚀。试样的高频阻抗弧半径由大到小的顺序为5#>2#>4#>BM。说明耐腐蚀性能由大到小的顺序为5#、2#、4#和BM,与极化曲线的结果一致。所以试样的耐腐蚀性能随着旋转速度的增加而不断增加且增加速率不断减小。

图4 不同旋转速度下FSP-AZ31加工区在3.5% NaCl溶液中的极化曲线和阻抗谱Fig.4 Polarization curves and impedance spectrum of FSP-AZ31 processing zone in 3.5% NaCl solution at different rotation speeds

表2 BM 与不同旋转速度下FSP-AZ31 加工区电化学拟合参数Tab.2 Electrochemical fitting parameters of BM and FSPAZ31 processing zone at different rotation speeds

2.3 加工速度对耐腐蚀性能的影响

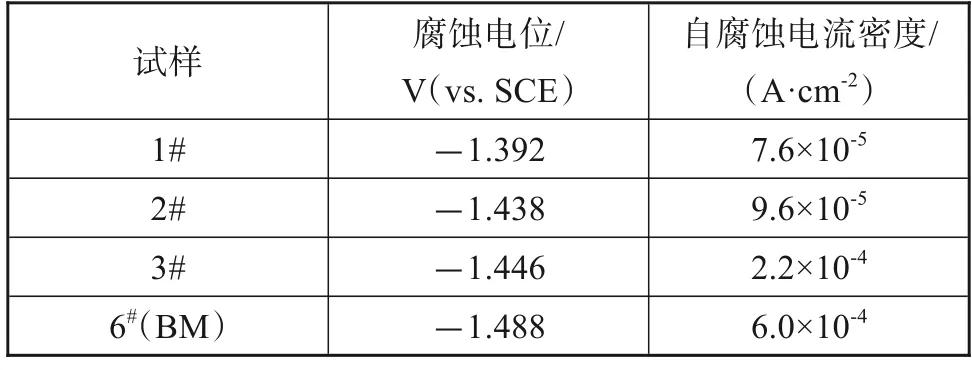

由图5(a)和表3 可知腐蚀电位由高到低顺序为:1#>2#>3#>BM,腐蚀电位最大为-1.392 V,而自腐蚀电流密度由高到低的顺序为:BM>3#>2#>1#,自腐蚀电流密度最小为7.6×10‑5A·cm‑2。腐蚀电位越正说明材料腐蚀性能越好,而腐蚀电流密度越小材料的腐蚀性能越好。所以试样腐蚀性能由高到低为1#、2#、3#、BM。图5(b)阻抗图中高频阻抗弧半径由大到小顺序为1#>2#>3#>BM。说明腐蚀性能由大到小的顺序为1#、2#、3#、BM 与极化曲线的结果一致。所有试样均出现了低频感抗弧,说明在腐蚀过程中所有试样中均发生了点蚀。结果表明搅拌摩擦加工确实能够提升材料的腐蚀性能,在旋转速度为1000 r/min,加工速度范围为80~120 mm/min 时,随着加工速度的降低,试样耐腐蚀性能不断提升。

图5 不同加工速度下FSP-AZ31加工区在3.5 wt.%NaCl溶液中的极化曲线和阻抗谱Fig.5 Polarization curves and electrochemical imped‐ance spectrum of FSP-AZ31 processing zone in3.5 wt.% NaCl solution at different processing speeds

表3 BM以及不同加工速度FSP-AZ31加工区电化学拟合参数Tab.3 Electrochemical fitting parameters of BM and FSPAZ31 processing zone at different processing speeds

2.4 浸泡时间对耐腐蚀性能的影响

图6 和图7 分别为BM 以及不同加工参数FSP‑AZ31加工区浸泡不同时间的极化曲线和阻抗谱图,表4为电化学拟合参数。

图6 BM以及不同加工参数FSP-AZ31加工区浸泡不同时间的极化曲线Fig.6 Polarization curves of BM and FSP-AZ31 processing zone with different processing parameters for different soaking times

图7 BM以及不同加工参数FSP-AZ31加工区浸泡不同时间的阻抗谱Fig.7 Electrochemical impedance spectrum of BM and FSP-AZ31 processing zone with different processing parameters soaking for different time

表4 BM以及不同加工参数FSP-AZ31加工区浸泡不同时间的电化学拟合参数Tab.4 Electrochemical fitting parameters of BM and FSP-AZ31 processing zone with different processing parameters soaking for different time

由图6、7以及表4可发现随着浸泡时间的延长,其他试样(除了2#试样外)均表现为自腐蚀电流密度减小以及阻抗增大,试样的耐腐蚀性能得到提高。其原因是试样在浸泡处理的过程中产生了腐蚀产物,这些腐蚀产物不断在试样表面聚集增厚形成了保护膜,这一过程在一定程度上阻碍了Cl‑被基体吸附,使耐腐蚀性能得到提升。试样在浸泡时阻抗图除了高频容抗弧与低频感抗弧出现以外,在浸泡5 h时的3#试样以及浸泡12 h 时1#与5#试样低频部分出现了扩散曲线,扩散曲线的产生是由于电化学反应时的反应物在电极与溶液之中扩散所引起的。

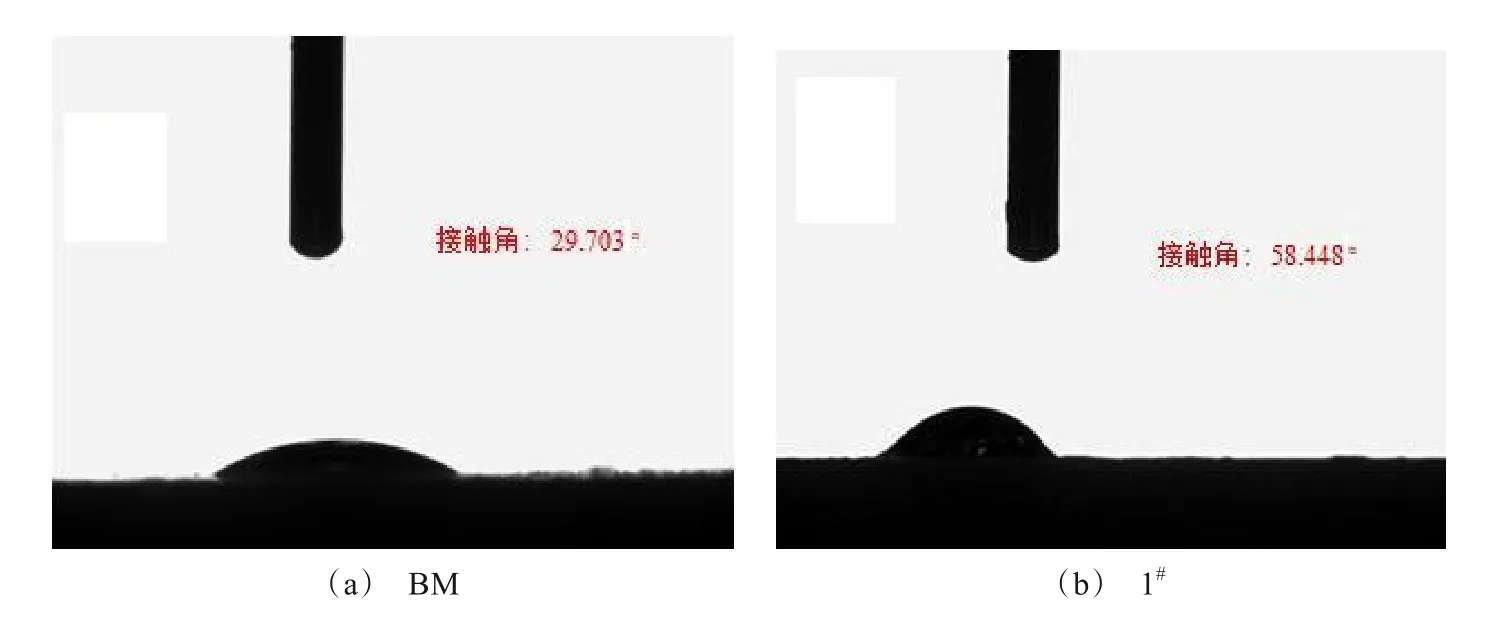

2.5 搅拌摩擦加工前后的接触角

AZ31 镁合金在未经过搅拌摩擦加工和在1000 r/min、80 mm/min(试样1#)工艺参数条件下搅拌摩擦加工后,3.5 wt.% NaCl 在其表面的接触角如图8 所示。搅拌摩擦加工后,AZ31 镁合金表面接触角由未经过搅拌摩擦加工的29.703 °增加到58.448 °,表明经过搅拌摩擦加工后界面亲水性下降,从而使得腐蚀性介质在AZ31 镁合金表面铺展面积减小,提高了AZ31镁合金的耐腐蚀性能。

图8 AZ31镁合金搅拌摩擦加工前后的接触角Fig.8 Contact angle of AZ31 magnesium alloy before and after friction stir processing

3 结论

(1)将不同加工参数的FSP‑AZ31 与母材在3.5 wt.%NaCl 溶液中进行浸泡不同时间处理,通过腐蚀形貌观察发现母材表面发生了严重的局部腐蚀且产生了较大面积的腐蚀坑,而FSP‑AZ31 试样腐蚀程度不及母材。对FSP‑AZ31 和AZ31 试样进行阻抗以及极化曲线测量,得出阻抗升高与自腐蚀电流密度下降,FSP‑AZ31试样的耐腐蚀性能要高于母材。在800~1200 r/min 旋转速度范围、80~120 mm/min 加工速度范围内,搅拌摩擦加工均能够提升AZ31的耐腐蚀性能。

(2)旋转速度为1000 r/min,试样的自腐蚀电流密度随着加工速度增加而不断变大,且在浸泡相同时间条件下试样表面腐蚀程度也越大,耐腐蚀性能不断降低。在加工速度为80 mm/min 时,试样的自腐蚀电流密度降至最小值7.6×10‑5A∙cm‑2。

(3)加工速度为100 mm/min,试样随着旋转速度增大,自腐蚀电流密度不断下降,且试样表面在浸泡相同时间条件下腐蚀程度也越小,耐腐蚀性能不断提升。在旋转速度1200 r/min 下的自腐蚀电流密度达到最小值,为9.2×10‑5A∙cm‑2。AZ31 镁合金表面的接触角为29.703 °,搅拌摩擦加工后,FSP‑AZ31的接触角提高至58.448 °。