电镀过程中析氢反应的抑制与机理

2024-02-28张鹏远师玉英张胜宝孟国哲

张鹏远,师玉英,胡 楠,张胜宝,孟国哲

(1.中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150066;2.中国人民解放军空军装备部沈阳地区军事代表局驻哈尔滨地区第二军事代表室,黑龙江 哈尔滨 150066;3.中山大学 化学工程学院,广东 珠海 528406)

随着我国经济发展和产业的不断升级,对能源需求量逐年增大,亟待解决能源紧缺问题[1‑3]。“十四五”计划中明确提出了下一阶段资源问题重点是海洋资源的开发与利用。但是在海水中存在的氯离子和微生物会造成金属材料的腐蚀,降低装备的服役年限。金属材料的腐蚀失效不但会污染海水,还存在重大的安全隐患[4‑5]。因此,开发海洋资源使用的装备必须经过有效的腐蚀防护。为提高在海洋环境中的耐蚀性和服役年限,通常应用表面处理技术提高金属材料在海洋环境中的耐蚀性,在众多表面处理技术中,电镀因其工业成本较低,在金属材料表面镀微米级镀层就可大幅提高其耐蚀性,还不影响零件尺寸精密性,成为工业上最常用的表面处理技术之一[6‑10]。

在电镀过程中,阴极电流效率达不到百分之百,所以在阴极附近会有一部分电流发生析氢副反应。析氢反应(Hydrogen Evolution Reaction,HER)会产生大量氢原子,其中一部分氢原子复合形成氢分子以氢气形式在阴极逸出,另一部分则形成扩散氢原子进入镀层中。进入镀层中的扩散氢原子会在材料的相界面或夹杂物等缺陷处聚集,当聚集的氢原子足够多时,会造成材料产生氢脆。氢脆是一种氢原子进入金属基体,导致材料的塑韧性降低,在低于材料屈服强度应力下就会产生断裂失效的现象。Hill‑ier E 等[11]通过电镀时镀层的氢渗透实验研究不同pH 和镀液成分对Zn‑Co 合金电镀时基体氢脆的影响。实验结果表明在电镀过程中产生的氢大部分都聚集在镀层中,只有部分氢渗透到材料基体中,但也会导致氢脆。Behera P 等[12]通过热脱附光谱研究高强钢表面镀层修复中电镀造成材料氢脆的风险性,结果表明当电镀电压超过5 V 时,镀层和基体的氢脆风险增大。Reda Y 等[13]研究了Ni、Cd、Cu 三种不同镀层在4130 合金钢上的氢脆情况,实验显示氢致裂纹首先在铁素体和珠光体中萌发,三种镀层之中,在合金钢Cd镀层的氢脆情况最严重。因此,金属材料在电镀后,都要进行除氢处理去除镀层和基体中的残余氢。Yu S H 等[14]研究Zn 和Zn‑Ni 合金两种材料在高强钢螺栓低温退火前后镀层中的氢含量。电镀后的镀Zn 螺栓氢含量高于镀Zn‑Ni 螺栓,在200 °C 除氢4 h 后,镀Zn 螺栓中氢含量降到4.55×10‑6,镀Zn‑Ni 螺栓降到0.69×10‑6,即使经过24 h 长时间除氢后,镀Zn 螺栓仍能检测到氢含量,并且部分螺栓还出现镀层脱落现象。因此,长时间除氢退火不但会造成生产效率降低,同时还会导致镀层剥离或脱落的风险。如果能在电镀过程中减少一部分氢原子的产生,这样后处理时间和能源损耗也就会相应减小,在工程上能够降低生产成本。

本文通过改进Devanthan‑Stachurski(D‑S)双电解池技术研究电镀参数对电镀过程中氢渗透影响,并探索在镀液中添加适当添加剂,减少Zn‑Ni 镀层电镀过程中渗透入镀层和基体中的氢原子,以此来降低电镀后处理时间和基体氢脆风险,并根据Iyer‑Pickering‑Zamanzadeh(IPZ)模型计算分析电镀过程中析氢动力学和影响氢渗透行为的机理。

1 实 验

1.1 材 料

本研究中采用电镀阳极材料为工业纯锌(锌含量为98.7 wt.%~99.9 wt.%),尺寸为30 mm×30 mm×5 mm。阴极材料为Q960 高强钢,尺寸为50.0 mm×30.0 mm×0.8 mm。电镀实验开始用砂纸打磨阳极材料表面,然后在碱洗液中进行超声清洗,去除表面的油污。阴极材料用耐水砂纸打磨表面至光滑,直到表面达到光亮且没有明显划痕状态后进行抛光。本实验中使用的稀土盐为稀土铈盐。

1.2 D-S双电解池

D‑S 双电解池技术可以在各种腐蚀环境或电镀过程中进行氢渗透行为研究,可以通过D‑S 双电解池技术来分析电镀过程中因析氢反应产生的氢原子在金属镀层和基体内部吸脱附和扩散等过程[15]。D‑S 双电解池由左右两个电解池和中间待镀试样组成。双电解池的左侧为充氢室,充氢室将传统的D‑S 双电解池连接的电化学工作站替换为电镀参数可调的电镀电源。在电镀过程中因HER 产生的氢原子经过一系列吸脱附和扩散过程,渗透通过镀层和金属基体到达右侧氧化室,氧化室中为NaOH溶液,通过电化学工作站在金属基体表面施加恒电位,将渗透过镀层和金属基体的氢原子全部氧化为氢离子,通过电化学工作站显示渗氢电流的电信号。

1.3 析氢反应过程

要想了解电镀过程中氢渗透行为和减少电镀过程中渗入镀层中氢原子,首先要了解电镀过程中氢原子产生的源头。可以通过D‑S双电解池技术研究电镀过程中因HER 产生氢原子在金属镀层和基体内部吸脱附和扩散等过程,因此可以通过双电解池分析电镀过程中的HER 过程。在镀液的阴极附近,金属还原的过程伴随着HER,研究表明HER一般分为3个反应[16‑17]:

反应(1)同时也被称为Volmer 反应,其中:M 为反应金属,e‑为电子,k1代表反应速度。MHads表示吸附在金属表面的氢原子,吸附氢原子有两个去向,其中一部分通过Tafel 反应复合成为气体氢分子离开金属表面:

或者通过Heyrovsky 反应复合成为气体氢分子离开金属表面:

另一部分没有合成为氢分子的氢原子扩散进入到金属之中:

kabs和kdes分别代表反应(1)~(4)中的氢原子吸附和解吸附的反应常数。从上述HER 反应过程中可知,想要减少渗入镀层之中的氢原子,可以通过降低Volmer 反应速率,减少吸附氢原子的产生,或者提高Tafel 反应或Heyrovsky 反应速率,加速吸附氢原子的脱附来减少进入镀层中的氢原子。

1.4 IPZ模型在析氢反应中应用

IPZ 模型是根据Butler‑Volmer 方程表示出HER的净反应速率。Langmuir 吸附等温线假设标准吸附自由能与覆盖率无关[18‑20]。Langmuir 吸附等温线通常适用于较低表面覆盖值(θ<0.1)和较高表面覆盖值(θ>0.9)。原始IPZ 模型在HER 和氢吸附反应之间建立三个主要关系。分别为稳态渗透电流密度(i∞)和氢原子复合氢分子的电流密度(ir)的关系,充氢电流密度(ic)和稳态渗透电流密度(i∞)的关系,稳态渗透电流密度(i∞)和表面氢覆盖率(θH)的关系,具体函数方程如下所示:

其中:f表示吸附标准自由能与表面氢原子覆盖率关系常数,通过公式(8)和(9)中可知,析氢反应过程中的动力学参数可以通过IPZ模型计算得到。

2 结果与分析

2.1 IPZ模型中的电荷转移系数

D‑S 双电解池充氢室侧待镀试样在不同浓度稀土盐添加量的镀液中极化曲线如图1所示。

图1 待镀试样在不同浓度稀土盐添加量Zn-Ni镀液中的动电位极化曲线Fig.1 Potentiodynamic polarization curves of the speci‐mens to be plated in Zn-Ni plating solution with different concentrations of rare earth salts

不同稀土盐的Zn‑Ni 合金镀液中待镀试样的自腐蚀电位(Ecorr)分别为-0.305、-0.325、-0.336 和-0.322 VSHE。根据图1极化曲线拟合结果,可以计算得到镀液中不同含量稀土盐添加剂的电荷转移系数α分别为0.48、0.46、0.46 和0.47。Zn‑Ni 合金镀液中的稀土添加剂的含量对电荷转移系数基本没有影响,所以后续计算的电荷转移系数取平均值0.47。

2.2 电镀过程中的析氢反应过程

为排除自腐蚀电位的影响,采用恒过电位方法研究不同稀土盐浓度对Zn‑Ni合金电镀中氢渗透行为的作用和机理。通过工作站对电镀过程中施加的恒过电位(η)为:-0.60、-0.57、-0.54和-0.51 VSHE。图2 是不同的恒电位充氢电位下,Zn‑Ni 合金镀液中不同稀土盐浓度下电镀过程中的氢渗透曲线,图2 中的电位为恒过电位和自腐蚀电位之和,在此电位下可最大限度减少自腐蚀电位对析氢反应影响。表1 和表2 为不同施加电位η下,Zn‑Ni合金镀液中稀土盐浓度对氢渗透曲线的imax和i∞的影响。

表1 Zn-Ni合金电镀过程中不同过电位下的稳态电流密度Tab.1 Steady-state current density at different overpoten‐tials during Zn-Ni electroplating process

表2 Zn-Ni合金电镀过程中不同过电位下的峰值电流密度Tab.2 Peak current density at different overpotentials during Zn-Ni electroplating process

图2 Zn-Ni镀液中不同浓度稀土盐在不同过电位下的氢渗透曲线Fig.2 Hydrogen permeation curves of the specimens obtained from the Zn-Ni plating baths with different concentrations of rare earth salts in various overpotentials

如图2和表1所示,随着工作站施加恒过电位增加,Zn‑Ni 合金电镀中氢渗透曲线的imax和i∞逐渐增大,同样,不同的稀土盐浓度对氢渗透也有影响,当Zn‑Ni 合金镀液中的稀土盐浓度为200 mg/L 的时候,电镀过程中的i∞值达到最小值,也就是此稀土盐浓度对Zn‑Ni合金电镀过程中的氢渗透有最佳抑制效果。

2.3 氢原子有效扩散率和亚表面氢原子浓度

通过恒浓度(CC)模型中的时间突破法(Time‑to‑breakthrough)计算Zn‑Ni 合金镀层和基体金属复合体系的氢原子有效扩散系数(Deff)。根据图2 的电镀过程中恒过电位渗氢曲线,计算出氢原子有效扩散系数如表3所示。

表3 Zn-Ni合金电镀过程中不同恒过电位下的氢原子有效扩散系数Tab.3 Effective diffusivity of the hydrogen atom in the samples at different overpotentials during Zn-Ni electroplating process

在计算得到氢原子在镀层和金属基体复合体系的有效扩散系数之后,根据菲克第一定律计算得到Zn‑Ni合金镀层亚表面氢原子浓度(C0),计算结果如表4所示。

表4 Zn-Ni合金电镀过程中不同恒过电位下的亚表面氢原子浓度Tab.4 Sub-surface concentration of the hydrogen atom in the samples at different overpotentials during Zn-Ni electroplating process

镀液中加入稀土盐之后,镀层的亚表面氢原子浓度(C0)有一定程度降低。表3 和表4 计算结果说明镀液中稀土盐不影响镀层和基体中氢原子有效扩散系数,但影响电镀过程中阴极HER 动力学反应参数,因此才造成镀层亚表面氢原子浓度变化。

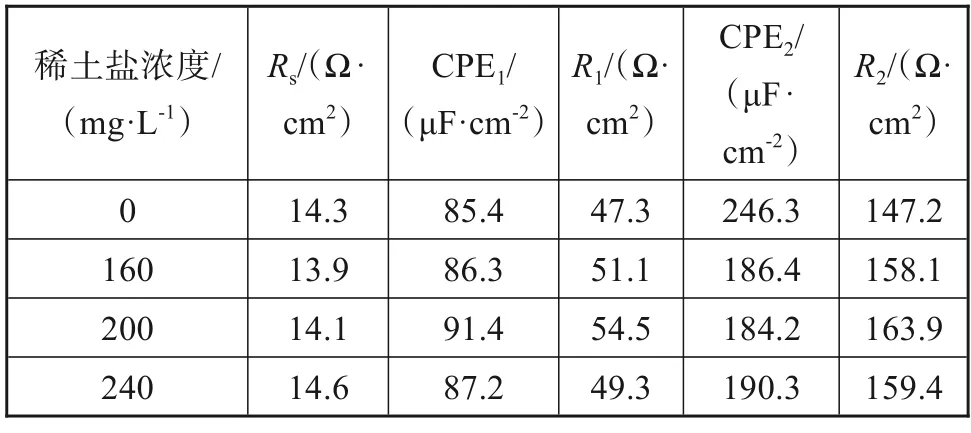

2.4 稀土盐浓度对交流阻抗影响

为研究不同镀液中HER电催化动力学,在含0、160、200 和240 mg/L 四种不同浓度稀土盐添加量的Zn‑Ni 镀液中进行交流电化学阻抗测试。图3 为恒过电位为-0.6 VSHE时,Zn‑Ni 合金电镀过程中四种不同稀土盐浓度添加量镀液中的电化学阻抗谱结果。通过交流阻抗可以将等效电路与HER 的动力学参数相关联[21]。该理论考虑了两个连续的电化学反应:A→B→C。在电镀过程HER 中,该理论中假设A 为H+,B 为吸附氢原子Hads,C 为气体状态氢分子,电化学反应A→B 对应HER 中Volmer 反应,电化学反应B→C 代表了HER 中的Tafel 和Heyrovsky反应。

图3 -0.60 VSHE的恒过电位下,不同稀土盐浓度添加量Zn-Ni镀液中的电化学阻抗谱Fig.3 EIS data obtained in Zn-Ni plating solutions with different rare earth salt additions at-0.60 VSHE

为优化等效电路模型,将电容替换为恒相位角元件(CPE),等效电路在图3(a)中给出。Rs为溶液电阻,R1为电荷转移电阻,CPE1表示双电层电容,R2表示吸附氢原子扩散程度,CPE2表示赝电容。Zn‑Ni 合金根据电化学阻抗谱对应等效电路拟合电化学参数在表5 中给出。由拟合结果可知,镀液中加入稀土盐后,R1值变化幅度不大。Zn‑Ni 合金R2从147.2 Ω cm2增加到163.9 Ω cm2。交流阻抗中R2值增加代表吸附氢原子扩散难度增加,材料表面吸附氢原子减少。赝电容CPE2减小则代表溶液中扩散到基体金属中吸附氢原子数量减少,电化学阻抗谱拟合结果和亚表面氢原子浓度C0计算结果相符,即在镀液中加入稀土盐之后,镀层亚表面氢原子浓度C0都有一定程度的降低。

表5 图3电化学阻抗谱等效电路拟合数据Tab.5 Key electrochemical parameters obtained by fitting the EIS data

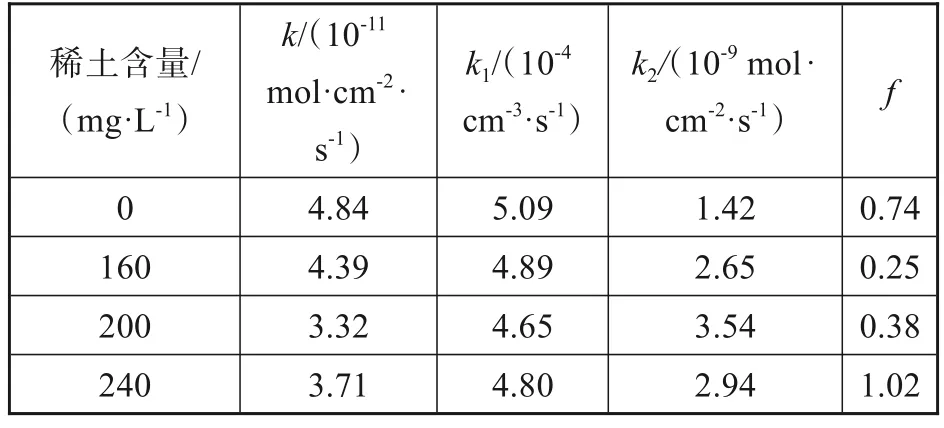

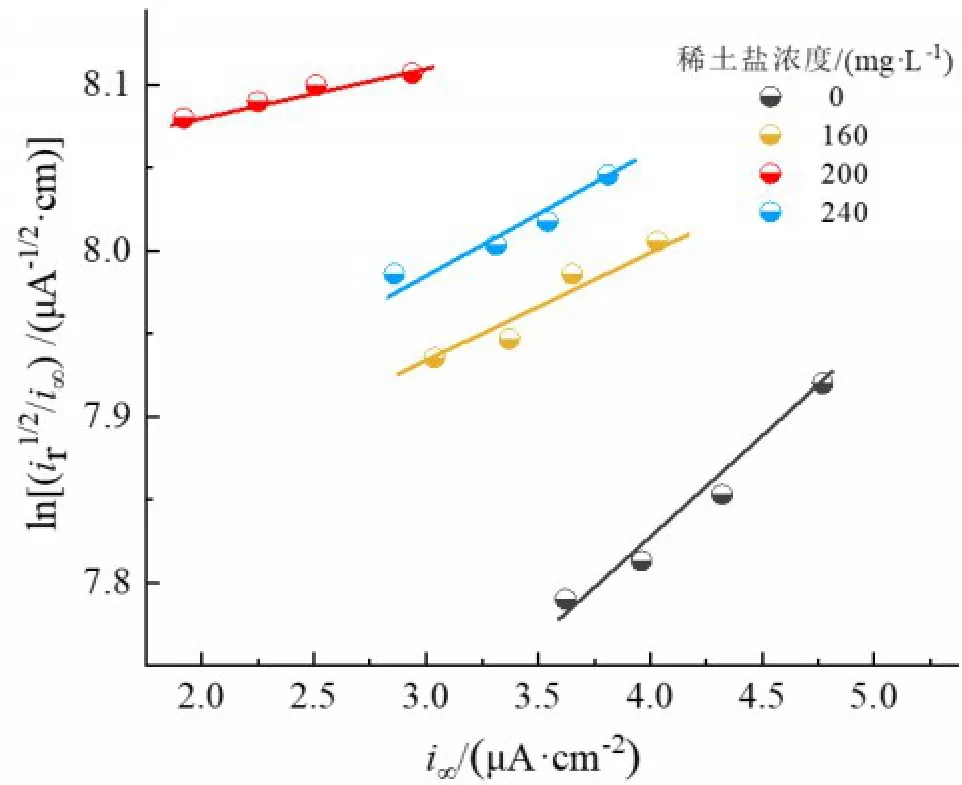

2.5 IPZ模型拟合分析

极化曲线Tafel拟合结果计算得知Zn‑Ni镀液中电荷转移系数α值为0.47,在不同过电位下和镀液中不同稀土盐浓度添加量的氢渗透曲线中可以得到稳态电流密度i∞,由实验充氢电位可得充氢电流密度ic,因此可以根据广义IPZ模型拟合得到电镀过程中(ir1/2/i∞)icexp(αηF/RT)和i∞、ln(ir1/2/i∞)和i∞函数关系,如下图4 和图5 所示。图中点为实验数据,直线为线性拟合结果。根据线性拟合结果的斜率和截距,结合广义IPZ 模型,可以计算得到Zn‑Ni 合金电镀过程中的扩散动力学参数k、Volmer 反应动力学参数k1、Tafel 化学脱附反应动力学参数k2、表征与Langmuir 吸附模型的偏差无量纲因子f和氢原子表面覆盖率θH,计算结果如表6所示。

表6 根据广义IPZ模型对电镀过程中氢渗透曲线的拟合结果Tab.6 The fitting results of hydrogen permeation curve in electroplating process via the IPZ model

图4 Zn-Ni合金电镀过程根据广义IPZ模型拟合ln(ir1/2/i∞)和i∞的关系Fig.4 Relationship between ln(ir1/2/i∞)and i∞ fitted by IPZ model during Zn-Ni electroplating process

图5 Zn-Ni合金电镀过程根据IPZ模型拟合(ir1/2/i∞)icexp(αηF/RT)和i∞的关系Fig.5 Relationship between(ir1/2/i∞)icexp(αηF/RT)and i∞fitted by IPZ model during Zn-Ni electroplating pro‐cess

从表6 中IPZ 模型对Zn‑Ni 合金电镀过程中HER 动力学参数拟合结果可知,镀液中加入稀土盐后,电镀过程中扩散动力学参数k减小,Volmer反应动力学参数k1基本不变,Tafel 反应动力学参数k2明显增大。对于Volmer 反应动力学参数k1,k1的减小说明Volmer 反应正向反应受到抑制,k1相差不大说明在不同镀液中,电镀过程中因HER 产生的氢离子数量相差很小,稀土盐对HER中Volmer反应基本没有影响。但是在镀液中加入稀土盐后,Tafel 反应动力学参数k2明显增大。k2增大说明镀液中稀土盐促进Tafel反应正向进行,也就是促进在镀层表面吸附氢原子的解吸附反应,促使氢原子以气体氢分子形式离开镀层表面。

通过IPZ 模型可知,氢渗透反应扩散动力学参数k=kabs/(1+kdesL/D)是一个复合参量,不但与吸附和解吸附动力学参数kabs和kdes有关,同时还和试样厚度L、氢原子在试样中有效扩散系数有关。本研究中试样厚度不变,通过前面计算结果可知(表3和表4),氢原子在两种镀层中有效扩散系数Deff也基本不变,所以扩散动力学参数k值的减小说明kabs/kdes的比值变小,也就是反应(4)正向反应受到抑制,和前面计算结果(表3、4)在镀液中加入稀土盐后镀层亚表面氢原子浓度C0减小吻合。

2.6 稀土盐对电镀过程中氢渗透抑制作用机理

图2 中Zn‑Ni 合金电镀过程氢渗透曲线结果表明镀液加入稀土盐使得氢渗透稳态电流密度减小,同时计算结果证明镀层亚表面氢原子浓度C0也减小。镀液中加入稀土盐能有效抑制电沉积过程中氢渗透,减少扩散渗透进入到Zn‑Ni 合金镀层中的氢原子。基于IPZ 模型拟合结果,稀土盐几乎没有影响电镀过程HER 的Volmer反应动力学参数k1,但明显提高Tafel 反应动力学参数k2,也就是镀液中稀土盐提高电镀过程中氢原子的重组‑脱附‑逸出(recom‑bination‑desorption‑evolution)过程。稀土元素具有特殊的价键结构,外层电子结构中含有丰富的d/f电子和足够的d/f轨道,且电负性较低,容易失电子,有利于表面电子的迁移和共享。因此,根据稀土元素这一作用和本研究中IPZ模型对HER动力学参数拟合结果可知,镀液中稀土盐的加入改变了Zn‑Ni 合金镀层表面的电子分布,降低Ni和Zn的d轨道电子密度。过渡金属表面HER 中交换电流密度与键强度之间关系可以由“火山型效应”(volcano‑type ef‑fect)表示,该效应表示在“火山”顶部金属析氢电流密度越高,键强度越低,稀土元素在“火山”的顶部附近形成化学键的键强度越低。根据Brewere‑Engel提出的价键理论,HER 活性与材料表面电子的迁移有关,H‑M 键(M 为金属)的键能越弱,则表明材料表面越容易完成氢原子的脱附过程,从而提高了Hads解吸速率。所以,稀土盐可以通过降低Ni—H、和Zn—H 化学键的结合强度,提高Hads解吸附速率,加速Hads脱附反应来减少氢原子进入镀层中,从而达到抑制电镀过程中氢渗透行为的作用。

3 结论

本文通过恒过电位下Zn‑Ni 合金电镀过程中的氢渗透实验,探究稀土盐对电镀过程中氢渗透行为影响,利用广义IPZ 模型对电镀过程中氢渗透曲线的拟合,通过EIS 和HER 动力学参数分析得出以下结论:Zn‑Ni 合金电镀过程中恒过电位氢渗透曲线表明在镀液中加入稀土盐可以显著降低氢渗透电流密度,有效抑制电沉积过程中的氢渗透行为;稀土盐对HER中Volmer反应的动力学参数基本没影响,但显著提高Tafel反应动力学参数,促进Hads的重组‑脱附‑逸出过程,加快Hads解吸附反应,以H2形式离开镀层表面,减少扩散迁移Zn‑Ni 镀层和基体中的氢原子,从而起到抑制氢渗透和减少电镀除氢后处理时间,降低多余的能源损耗。