磁粒研磨中磁性磨料的动力学行为仿真研究

2024-02-28李毓滦曲禹鑫程海东

李毓滦,曲禹鑫,程海东,韩 冰

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

随着我国工业的发展,各行各业对机械设备的使用性能有了更高的要求。管件作为机械设备输送油、气、液等设备运行必不可少的流体介质的途径,其表面质量直接影响流体输送过程的稳定性以及管件的使用寿命。在管件制造过程中,受到制造工艺以及材料本身的限制,容易在管件表面产生凹坑、褶皱、微裂纹等缺陷。凹坑存在处易成为气蚀发生的核心区域,影响管件的耐腐性;褶皱会在流体传输过程中形成湍流从而发生喘振现象,影响流体传输稳定性;微裂纹容易在传输高温高压流体时在原始微裂纹方向上进一步扩展,严重影响管件使用寿命。因此,对于管件内表面光整加工处理是十分必要的[1‑8]。磁粒研磨技术作为表面光整加工技术的一种,因其通过磁场控制磁性磨粒的运动,可以很好地克服传统加工方式难以深入管内加工的缺点,且无需高精度加工设备,加工精度就可以达到纳米级别,因此在管件内表面加工领域得以广泛应用[9‑17]。磁性磨粒作为磁粒研磨光整加工最主要的加工介质,鲜有人对其动力学特性进行研究,本文以磁粒研磨加工过程中的磨粒运动特性为研究对象,针对管类零件内表面磁粒研磨过程中的磨粒运动特性无法直接观测分析的问题,借助离散元软件EDEM 对磁粒研磨加工过程进行模拟仿真,探究不同加工参数组合下磨粒运动特性以及不同实验参数对磁粒研磨加工效果的影响[18‑27]。

1 微观接触参数标定

标定实验就是不断调整仿真的参数设置,使仿真结果在误差允许的范围内尽量与实验结果相贴合,并将最优的参数组合作为虚拟仿真实验的参数输入。在离散元仿真中,需要输入材料的本征参数以及接触参数,本征参数包括密度、弹性模量、泊松比,接触参数包括碰撞恢复系数、滑动摩擦系数、滚动摩擦系数,有时还需要接触模型参数,例如表面能参数。在本文的标定实验中,弹性模量、泊松比和碰撞恢复系数对于实验结果的影响并不明显,故标定实验选取磨粒与磨粒之间以及磨粒与几何体之间的滑动摩擦系数、滚动摩擦系数为待标定参数,参考Hoshishima C等[28‑31]在粉末标定过程中的方法,将磨粒与磨粒和磨粒与几何体之间的摩擦系数设定为相同值,磨粒与磨粒之间以及磨粒与几何体之间的滑动摩擦系数、滚动摩擦系数4个参数简化为2个参数进行标定。

在EDEM 软件中建立批量滚筒虚拟实验模板文件,滚筒设置为内径Ф60 mm、壁厚3 mm 的管件,转速设置为40 r/min。粒子初始化状态如1所示,在此基础上运用不同的参数组合进行大量的仿真实验,得到仿真结果。

图1 磨粒初始时刻形态Fig.1 Initial shape of wear particles

为准确获取滚筒仿真实验所得到的动态堆积角,编写python 脚本文件对仿真结果进行处理。将滚筒仿真区域沿x方向均匀划分10 个区域,在每个区域内沿y方向每隔3 mm获取一个最高磨粒的z坐标值作为关键点,并对每个区域内所有关键点进行多项式拟合,进而获取磨粒动态堆积所形成表面形状的拟合曲线,对10 组拟合曲线进行均值化处理,将其作为最终的动态堆积磨粒表面形状结果。后处理结果如图2所示。

图2 动态堆积粒子表面拟合图Fig.2 Surface fitting diagram of dynamically packed particles

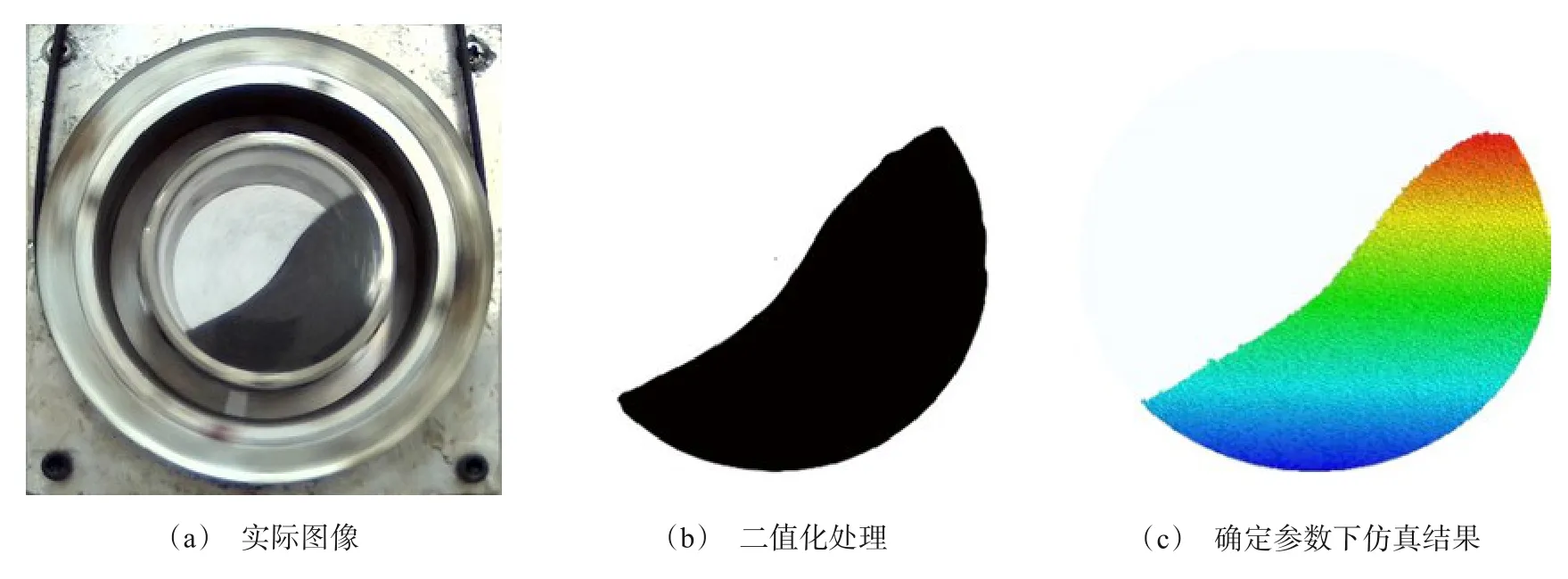

图3 为实际图像与仿真结果对比图。对实际磨料形态进行拍摄并进行如图3(b)所示的二值化处理,将后处理的结果与二值化处理后的实际结果相对比,找出与实际结果最相近的一项,最终确定滑动摩擦系数为0.9,滚动摩擦系数为0.109 为最优的参 数组合,最终选定的仿真结果如图3(c)所示。

图3 实际图像与仿真结果对比图Fig.3 Comparison between actual image and simulation results

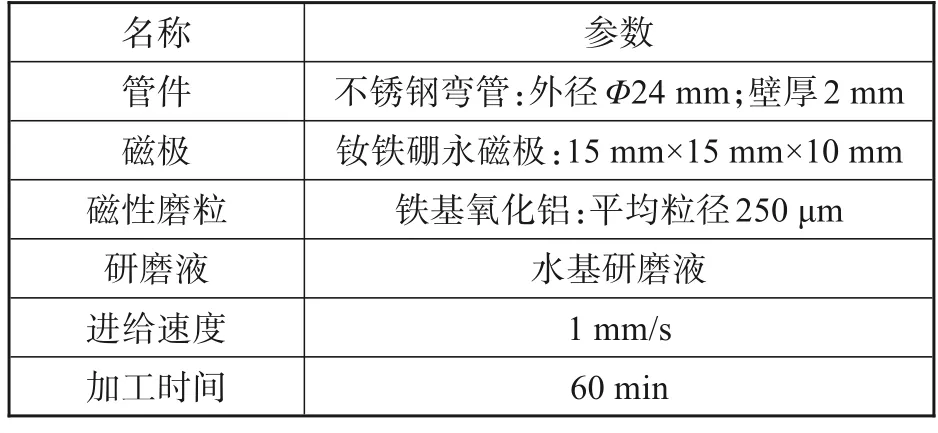

2 条件及参数

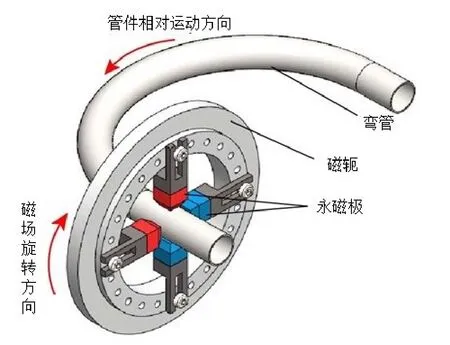

仿真实验三维模型的建立以弯管磁粒研磨加工装置为原型,省略了机械手等不必要结构,只保留磁轭、磁极以及管件,建立磁粒研磨加工装置三维模型,如图4 所示。管件尺寸为外径Φ30 mm,内径Φ26 mm,磁极为15 mm×15 mm ×10 mm 的方形钕铁硼永磁极,其中红色为N 极靠近管件,蓝色为S极靠近管件。磁极与管壁之间保持2 mm 的加工间隙。实验时将管件位置固定,磁轭沿管件中轴线持续进给,同时磁轭带动磁极旋转产生旋转磁场,磁粒在磁场范围内与管件做相对运动,实现弯管磁粒研磨加工。

图4 磁粒研磨加工装置模型Fig.4 Model of magnetic abrasive finishing device

在弯管磁粒研磨加工装置三维模型中,磁粒在弯管中的运动状态如图5所示。

图5 磁性磨粒运动轨迹Fig.5 Motion track of magnetic abrasive particles

管内表面磁粒研磨加工过程中磁性磨粒位置是持续变化的,在旋转磁极的作用下,磁性磨粒与管壁之间产生划擦、碰撞,完成光整加工。如图5所示为磁极转速为600 r/min 条件下,随机选取4 个轨迹较为典型的磁性磨粒运动轨迹进行分析。磨粒1初始时刻紧贴管壁,随着磁场的旋转,磨粒运动逐渐远离管壁,如图5(a)所示。磨粒2 运动与磨粒1 趋势相反,初始时刻处于远离管壁位置,随着加工的进行,磨粒2 逐渐向紧贴管壁位置靠近,如图5(b)所示。磨粒3在所探究的短时间内持续贴合管壁做圆周运动,如图5(c)所示。磨粒4 在所探究的短时间内持续在远离管壁位置做圆周运动,如图5(d)所示。上述运动可以很好地呈现磁粒研磨加工过程中磁性磨粒的交替更新过程,表明磁性磨粒在整个加工过程的运动是复杂多样的,单颗磨粒的运动轨迹无规律可言,有利于整个研磨加工过程中与研磨表面接触的磨粒切削刃的更新,进而可以在较长时间内保持较高的加工效率,即磁粒研磨加工具有良好的自锐性。

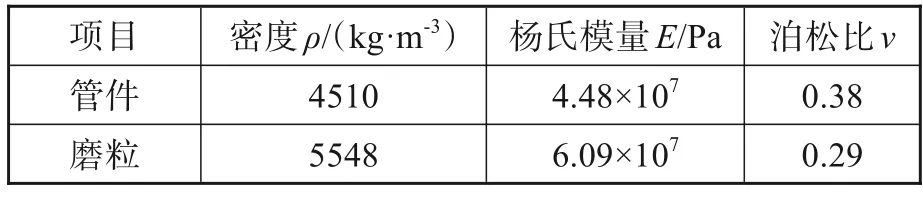

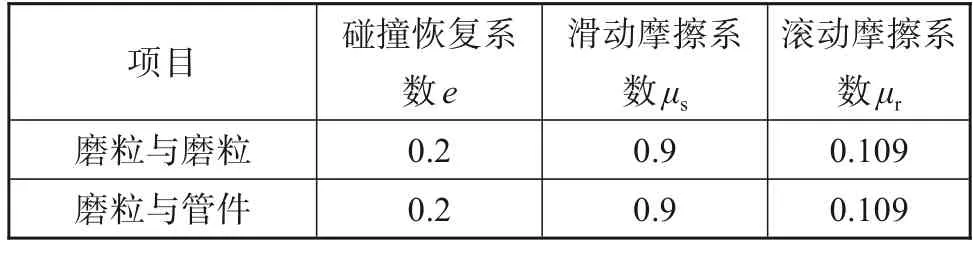

在离散元仿真试验中,参数设置的准确与否直接影响模拟结果的准确性,故在EDEM 中对磁性磨料和管件的材料参数和接触参数进行设置。本实验选用粒径为0.25 mm 的铁基氧化铝磁性磨料对304不锈钢弯管进行磁粒研磨仿真分析,粒子形状设置为球形,半径为0.125 mm,并通过在球形粒子质心施加一个扭矩的形式,考虑不规则形状对粒子运动的影响。接触模型选用Hertz‑Mindlin with JKR 接触模型,通过对粒子间施加表面能的方式引入研磨过程中,考察添加研磨液后粒子之间和粒子与管件之间的黏附效果,表面能参数γ=0.02 J/m3。材料参数和接触参数设置如表1和表2所示,其中摩擦系数通过1标定实验确定。

表1 材料参数Tab.1 Parameters of materials

表2 接触参数Tab.2 Parameters of contact

3 结果与分析

3.1 仿真实验及结果

在实际加工过程中,当磁极转速过低时,磁粒与管件的相互摩擦效果较弱,加工效率较低;当磁极转速过高时,加工装置的稳定性会降低,影响加工效果。故选择磁场转速分别为600 r/min、900 r/min、1200 r/min 三种条件进行实验。不同磁场转速下磨粒分布状态如图6 所示,在初始时刻磁极与管件保持静止,磨粒生成并吸附在管壁,沿相邻磁极夹角平分线均呈现对称分布形态,随后磁极顺时针旋转。在转速较低的情况下,磁性磨粒的运动与旋转磁极的运动相比出现滞后效果,以磁极旋转方向为正方向,磨粒群分布向相邻异名磁极之间靠后一侧的磁极移动,如图6(b)和6(c)所示。随着磁极转速的提高,磁性磨粒运动滞后性越发明显,磨粒分布出现脱离异名磁极之间的区域的现象,两磨粒群之间出现磨粒相互转移现象,如图6(d)所示,但磁性磨粒仍跟随磁极同步旋转,速度并未降低。因此提高旋转磁场转速可以显著提高研磨效率。

图6 不同磁场转速下磨粒分布Fig.6 Distribution of particles at different magnetic field speeds

如图7 所示为不同磁场转速下的法向累计能量和切向累计能量。通过对比法向累计能量与切向累计能量可以得出,磁粒研磨仿真中的法向累计能量明显低于切向累计能量,表明磁粒研磨加工中的材料主要通过切向划擦方式去除。随着磁场转速的增加,法向累计能量与切向累计能量均明显增加,这是由于随着磁场转速的提高,相同时间内磁性磨粒与管件之间作用次数增加,材料去除量随之提高。材料去除量随着磁场转速提高呈现明显上升趋势。

图7 不同磁场转速下法向和切向累计能量Fig.7 Normal and tangential cumulative energy at different magnetic field speeds

3.2 仿真实验的验证

利用弯管磁粒研磨加工装置进行磁粒研磨加工,调节磁场的转动速度,分别在600 r/min、900 r/min、1200 r/min 的条件下进行实验,探究不同转速对磁粒研磨加工效果的影响,实验条件如表3所示。在探究影响磁场转速对磁研磨加工效果的影响实验中,异名磁极夹角设置为90 °。

表3 实验条件Tab.3 Conditions of tests

通过表面粗糙度测量仪对尚未加工管件表面进行测量,得到弯管原始表面粗糙度为Ra1.251 μm。在磁场转速分别为600 r/min、900 r/min、1200 r/min三种条件下,弯管内表面粗糙度由原始分别下降至Ra0.57 μm、Ra0.30 μm、Ra0.15 μm,材料去除量分别为90 mg、120 mg、150 mg。

通过与仿真结果的对比,其变化趋势具有一致性,进而验证了利用数值分析的手段对磁粒研磨加工过程进行理论分析的可行性。通过实验得出结论:磁场转速提高,磁性磨粒与管壁之间的相对速度随之提高,且磁性磨粒在研磨过程中更新地更加频繁,进而可以获得更佳的研磨效果。因此,在实际加工中,可以通过适当提高磁场旋转速度的方式来提高研磨效率。

4 结论

(1)进行参数标定实验,确定离散元仿真所需实验参数。通过滚筒实验得到的实际磨粒堆积形态为目标,通过不断调整仿真参数组合,使仿真结果中的磨粒形态与实际一致,最终确定滑动摩擦系数为0.9、滚动摩擦系数为0.109为最优的参数组合。

(2)建立了弯管磁粒研磨加工离散元仿真模型,实现了磁粒研磨加工过程中磁性磨粒运动与加工效果的可视化。得到结论:在加工装置承受范围内,随着磁场转速的提高,磁性磨粒与管壁之间的相对速度随之提高,且磁性磨粒在研磨过程中更新地更加频繁,研磨效率显著提高。

(3)模拟仿真结果与实验结果的变化趋势具有一致性,验证了利用离散元法对磁粒研磨加工过程进行理论分析的可行性。