石墨烯添加剂与电流密度对铝锂合金阳极氧化膜层耐蚀性能的影响

2024-02-28邓名洋李瑞金张南瑞张超杰

邓名洋,李瑞金,张南瑞,张超杰

(1.黑龙江科技大学 材料科学与工程学院,黑龙江 哈尔滨 150022;2.中国建筑第三工程局第三建设工程有限责任公司,湖北 武汉 430070;3.浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

在当下传统能源枯竭的大时代背景之下,为解决能源枯竭问题,有两种解决方案。其一为寻找新能源,另一种就是开发轻量化材料,减少能源的损耗。铝锂合金便在这一研究背景之下应运而出[1‑3]。但铝锂合金经过热加工工艺后,由于析出了相应的强化相,造成金属化学成分的不均匀性,这些强化相与金属基体造成了许多微小、电位高低不等的区域,产生了不同的微观腐蚀电池[4]。尤其Li的性质较为活泼,铝锂合金中含锂的第二相组织与金属基体的电位差较大,导致铝锂合金容易产生局部腐蚀[5],对材料的服役寿命造成了影响。因此,为了适应长期恶劣严苛的服役环境以及拓宽铝锂合金的应用领域,在不影响铝锂合金基体材料本身性能的前提下,表面改性是获得铝锂合金高强度、高耐腐蚀性、高耐磨性的常用方法。阳极氧化,又称金属或合金的电化学氧化,铝及其合金在相应的电解液和特定的工艺条件下,在外加电流的作用下,在铝制品(阳极)上形成一层氧化膜的过程,是目前应用最广且最成功的表面处理技术[6‑10]。

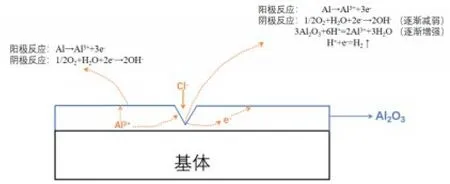

铝锂合金在阳极氧化过程中,阴极为析氢反应产生氢气,阳极反应较为复杂,一般认为先形成阻挡层氧化膜,后形成疏松层氧化膜,疏松层氧化膜分布着纳米级孔洞,这些孔洞将会为后续材料在服役过程中发生点蚀等局部腐蚀提供充分条件,使得氧化膜的使用寿命大大降低。孔洞的形成机理主要以“酸性场致溶解理论”为主,认为酸性以及氧气是产生孔洞的必要条件,图1 为阳极氧化基本原理示意图。

图1 阳极氧化基本原理Fig.1 Basic principle of anodizing

其阴阳两极发生的主要反应如下:

李文等[11]研究发现,有机酸或弱酸易吸附在氧化膜表面,形成抑制H+浓度变化的缓冲层,有效减缓膜层溶解,阻止局部缺陷扩大,从而保留氧化膜结构的完整性。并发现在相应混酸体系条件下(140.0 g/L 硫酸+20.0 g/L 草酸+50.0 g/L 酒石酸钾钠+1.5 g/L添加剂),阳极氧化膜的厚度可达15 μm。耐中性盐雾时间依次为870 h,远超铝锂合金的8 h,大幅度提高了材料的耐蚀性能。凌付平[12]对草酸氧化膜、沸水封孔氧化膜和镍盐封孔氧化膜分别进行了研究,草酸氧化膜的厚度最厚,约为11.2 μm,虽然沸水封孔氧化膜和镍盐封孔氧化膜都增厚,但是只增加了0.4 μm 和0.5 μm,草酸氧化膜成膜质量较好。刘湘伟等[13]研究发现,2195 铝锂合金阳极氧化膜层厚度随着氧化时间的延长逐渐增加,并且认为在氧化时间60 min 后,由于电解液加入草酸等弱酸,形成了抑制H+变化的缓冲层,进而降低膜的溶解速率。但是随着氧化时间的增加,膜中缺陷也会增多,反而使得材料的耐蚀性下降,时间延长至90 min时,材料的耐蚀性下降。

石墨烯是一种新型材料,C 原子之间为sp2型杂化,由碳碳共价键相连,形成稳定的二维平面结构,具有优良的导电性[14]、导热性[15]与自润滑[16‑17]等性能,向电解液之中掺入石墨烯可以降低膜层与电解液之间的电阻,减少膜层溶解与缺陷的生成,得到形貌较好、缺陷较少的膜层。但是目前,铝合金阳极氧化复合石墨烯膜层主要是采用电泳沉积的方法,在铝合金氧化铝薄膜上得到复合膜层[18],以及偏向于铝合金微弧氧化制备复合石墨烯膜层。石墨烯掺入制备阳极氧化复合石墨烯膜层由于受到石墨烯分散性、实验条件等影响,因此这方面研究不够深入,所以对此方面探究很有必要。

图2 为铝锂合金点蚀腐蚀机制示意图。当合金进行电化学腐蚀实验时,虽然合金表层有膜层保护,但膜层中孔洞型缺陷仍会诱发膜层产生局部腐蚀现象,形成“大阴极(孔外)‑小阳极(孔内)”腐蚀电池。具体原理如下:

图2 铝锂合金膜层点蚀腐蚀机制Fig.2 Pitting corrosion mechanism of aluminiumlithium alloys film

金属发生溶解,即Al→Al3++3e‑。电化学实验的腐蚀介质为中性NaCl 溶液,其阴极反应为吸氧腐蚀,腐蚀孔内外则构成“氧浓度差电池”。

金属产生溶解后,其金属离子向膜层外进行跃迁,为保证电中性,Cl‑向孔内进行迁移,并进行富集。

金属离子迁移至膜层外部,产生水解,即2Al3++6H2O→2Al(OH)3+6H+。孔内pH下降,H+富集,产生严重酸化,膜层溶解。整个体系以自催化形式发展下去。

因此膜层在电化学测试过程中,膜层中孔洞缺陷的数量、分布以及膜层厚度等因素都会影响膜层的电化学腐蚀性能。

本文以Al‑Li‑Cu‑Mg 合金为研究对象,采用阳极氧化技术制备了不同电流密度下以及石墨烯掺入后的阳极氧化膜,并利用SEM、EDS、XRD 等分析测试手段分别对比分析了膜层的微观结构、元素组成、物相组成等,利用电化学工作站、测厚仪等研究了膜层的耐蚀性及厚度,为铝锂合金在航空等领域的广泛应用提供理论及应用指导。

1 材料与方法

1.1 材 料

实验所选取的材料为Al‑Li‑Cu‑Mg 合金,该材料成分列于表1。

表1 Al-Li-Cu-Mg合金成分Tab.1 Composition of Al-Li-Cu-Mg Alloy

1.2 阳极氧化涂层制备

电源设置为直流恒流模式,原始样为25 mm×10 mm 大小,采用600、800、1000、1200、1500、2000目的砂纸依次打磨试样,之后采用Al2O3抛光剂于MP‑2 型抛光机进行抛光处理,转速为70 r/min。并配制10 g/L 氢氧化钠碱洗液,依次进行无水乙醇除油、碱洗(1 min)、水洗(2 min)、无水乙醇清洗超声处理(2 min),并用电吹风吹干。

采用6083 铝合金对实验电流密度进行探索实验,选定较为合适的三组电流密度参数。

选取13 A/dm2、15 A/dm2、17 A/dm2电流密度进行三组恒流实验,试样工作面积0.0278 dm2,采用DCL5000‑1005 型直流电源,氧化时间30 min,阴极材料为304不锈钢,电解液配方为140 g/L 的H2SO4+10 g/L的C6H8O7+10 g/L的H2C2O4+1 g/L的NaAlO2。

选取耐蚀性能最佳的一组实验作为掺入石墨烯组的实验参数,石墨烯浓度为1.2 g/L,利用KQ‑100DB 数控超声波清洗设备对电解液进行超声分散3 h,阳极氧化过程与上述同理。

1.3 检测方法

阳极氧化膜层微观表面与截面形貌采用扫描电子显微镜(型号为MX2600FE)来进行观察分析。膜层中元素成分与含量采用扫描电镜自带的能谱仪(EDS)进行测量分析。采用扫描电子显微镜所带标尺进行厚度测量。利用CS350电化学工作站测试阳极氧化与原始件的电化学腐蚀性。测试介质为pH=7、质量分数3.5 %的NaCl 溶液。辅助电极为Pt,参比电极为饱和甘汞电极。首先将工件静置30 min,测试其开路电位。测量工件的极化曲线时,扫描速度为1 mV/s,测试时间4000 s。

2 结果与讨论

2.1 阳极氧化膜层截面形貌与厚度分析

各组实验的阳极氧化件膜层表面形貌如图3 所示。由图3 中可以看出,15 A/dm2电流密度下所制备的膜层与基体结合较好,相界面较为平整。从相界面向外延伸,膜层由致密层和疏松层组成,疏松层主要存在纳米柱状孔洞类缺陷,随着电流密度的增加,膜层中缺陷增加,17 A/dm2电流密度下制备的阳极氧化膜致密层较薄,疏松层分布较多孔洞状缺陷。石墨烯掺入制备的膜层与基体之间的相界面较为陡峭,石墨烯掺杂制备膜层与15 A/dm2膜层相比,膜层与基体之间的相界面较为陡峭,膜层与基体结合较差;膜层疏松层占比较高,含有较多孔洞状与微裂纹缺陷。

图3 各组实验的阳极氧化件膜层截面形貌特征Fig.3 Cross section morphology characteristics of anodized film layers in each group of experiments

各组试样膜厚如表2 所示。随着电流密度的增加,膜厚先增后减,电流密度为15 A/dm2时,膜层厚度最大。这是因为实验电流密度的增加能够增加单位时间内通过两极材料的电荷数,使得两极极化反应缓和,阳极反应更为充分,但膜层生长与溶解同时进行,随着电流密度增加,膜层溶解增加。

表2 阳极氧化各组实验膜厚值Tab.2 Thickness values of experimental film for each group of anodic oxidation

石墨烯掺杂后所制备的阳极氧化膜的厚度为106 μm,大于13 A/dm2与17 A/dm2的膜层厚度。但与15 A/dm2组相比,膜层厚度略有下降。

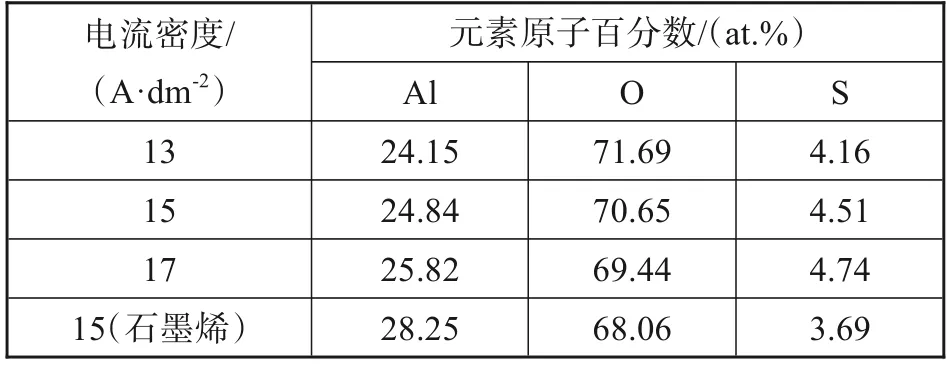

2.2 阳极氧化膜层表面元素含量分析

表3 为各组实验制备膜层的面扫描元素成分表。从表3 中可见,膜层的主要元素组成为Al 和O以及少量S 元素,其中Al 与O 元素来自于阳极氧化过程中所产生的氧化膜,而S 元素来源于电解液。从表3中还可以看出,随着电流密度的增大,膜层中S 元素的含量也随之增多,同时石墨烯掺入后膜层内的S 含量降低,可能是因为随着电流密度的增加会导致膜层中缺陷的增多,电解液中占比最大的浓硫酸会进入这些缺陷中,并且残留于膜层之中,同时电解液会跟阳极材料发生反应而生成Al2(SO4)3,这也间接说明材料膜层溶解随之加剧,石墨烯的掺入会减少材料膜层中缺陷的产生,同时减少电解液的电阻与反应过程中产生的热量,降低膜层的反应速率。材料占比成分较大的Li与Mg元素以及其他少量元素没有被检测出来,这是由于Li 以及Mg 的氧化物与化合物的活泼性质所导致的,其他元素由于含量过少因此没有参与成膜反应。

表3 各组实验制备阳极氧化膜层的EDS分析结果Tab.3 EDS analysis results of anodic oxidation film prepared in each group of experiments

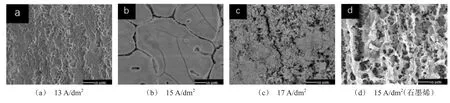

2.3 阳极氧化膜层表面形貌分析

各组阳极氧化件膜层表面形貌如图4 所示。随着电流密度的增加,材料表面的微裂纹以及纳米孔洞状缺陷增多,同时孔洞直径也随之增大,17 A/dm2电流密度下的膜层较为疏松,这些缺陷都会导致膜层的腐蚀加剧[19‑20]。这可能是因为电流密度的增加使得阳极氧化过程产生的热量增多以及电场助溶作用的增加,使得材料膜层溶解以及孔洞生长速率加快[21],材料基体与氧化膜层之间产生的热变形较大,加快了微裂纹的产生。

图4 不同电流密度与石墨烯掺入阳极氧化件膜层的表面形貌Fig.4 Surface morphology of anodized parts film infiltrated by different current density and graphene doping

与15 A/dm2相比,石墨烯掺杂后膜层的表面较为疏松,膜层表面孔洞与微裂纹缺陷增多。这表明石墨烯掺杂影响膜层表面形貌,石墨烯掺杂量应控制在合理范围内。

2.4 阳极氧化膜层耐蚀性能分析

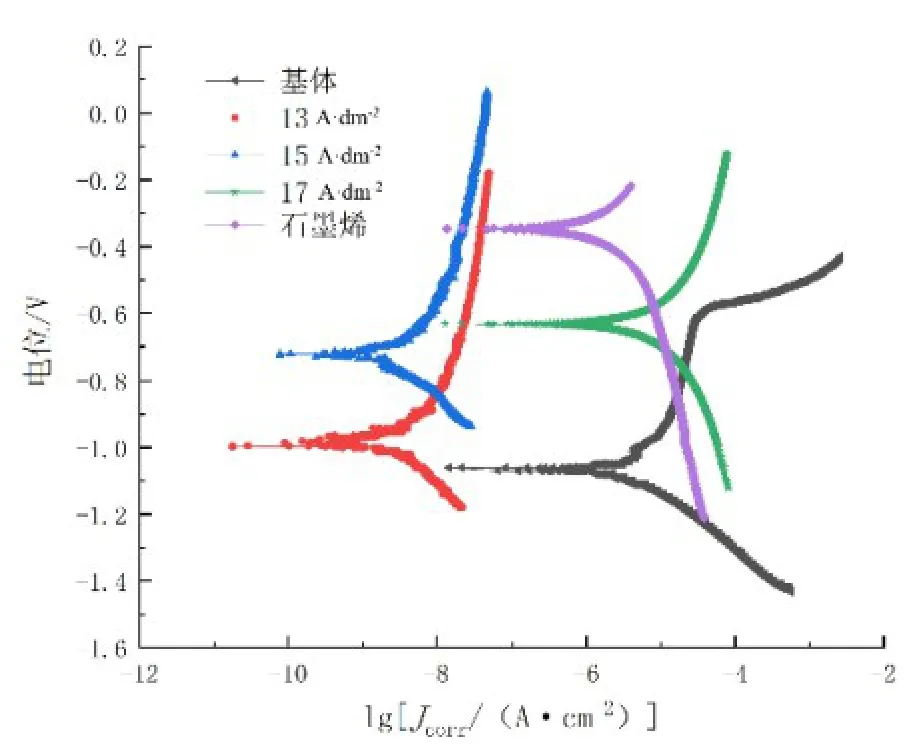

图5 为各组实验制备膜层的塔菲尔极化曲线。采用塔菲尔外推法获得自腐蚀电流密度,并作为材料耐蚀性能表征,如表4所示。13 A/dm2与15 A/dm2组在自腐蚀电流密度相差不大的情况下,15 A/dm2组的自腐蚀电位大于13 A/dm2,虽然17 A/dm2组的自腐蚀电位高于前两组,但是自腐蚀电流密度却远大于前两组。由前述分析可知,虽然电流密度的增加会使得膜层生长更为充分,膜厚增加,使得材料的耐蚀性能提高。但是材料膜层的溶解速率与缺陷也会因此增多,使得材料的耐蚀性能变差。因此,三组实验中15 A/dm2组的材料膜层耐蚀性能最佳。

表4 阳极氧化各实验膜层的自腐蚀电位与自腐蚀电流密度Tab.4 Self-corrosion potential and self-corrosion current density of each experimental film layer for anodization

图5 阳极氧化各组实验制备的膜层的极化曲线Fig.5 Polarization curves of the film layers prepared in each group of anodic oxidation experiments

石墨烯掺杂膜层所测量的自腐蚀电流密度为4.89×10‑7A·cm‑2,自腐蚀电位为-0.25 V。其耐蚀性高于17 A/dm2,但低于13 A/dm2与15 A/dm2。这与之前石墨烯掺杂膜层的截面形貌和表面形貌分析一致,石墨烯掺杂后膜层的致密层较薄但疏松层较厚,同时膜层表面较为疏松,孔洞与裂纹状缺陷较多。因此,在电化学腐蚀测试时,这些孔洞与裂纹状缺陷容易诱发Cl‑等离子产生局部腐蚀,耐蚀性能下降,这与石墨烯掺杂微弧氧化膜层表面与截面分析一致。

3 结论

(1)随着电流密度的增加,膜层溶解程度增大同时孔洞裂纹状缺陷增多,与未掺入石墨烯的膜层相比,掺入石墨烯所制备的膜层缺陷数增加。

(2)随着电流密度的增加,阳极氧化膜层厚度先增后减,与未掺入石墨烯的膜层相比,掺入石墨烯所制备的膜层厚度减少。

(3)电流密度的增加导致膜层耐蚀性能先增后减,电流密度为15 A·dm2时膜层耐蚀性能最佳,掺入石墨烯与未掺入石墨烯相比,膜层的耐蚀性能下降。