铝合金结构腐蚀传感器综述

2014-03-13刘马宝王巧云张勇陈跃良

刘马宝,王巧云,张勇,陈跃良

(1.西安交通大学,西安710049;2.机械结构强度与振动国家重点实验室,西安710049; 3.西安航空学院,西安710077;4.海军航空工程学院青岛校区,山东青岛266041)

铝合金结构腐蚀传感器综述

刘马宝1,2,王巧云3,张勇4,陈跃良4

(1.西安交通大学,西安710049;2.机械结构强度与振动国家重点实验室,西安710049; 3.西安航空学院,西安710077;4.海军航空工程学院青岛校区,山东青岛266041)

摘.要:基于铝合金材料发生腐蚀后,其电特性发生了很大的变化,可以通过监测电特性的变化实现铝合金结构腐蚀程度评估的特性,重点描述了电流式、电阻式、阻抗式等腐蚀传感器的主要构造、功能及其工作原理。这些腐蚀传感器的研发和应用为早期发现飞机结构的腐蚀损伤提供了技术储备和有效手段,有利于及时采取修理或预防措施,从而减少或避免飞机结构发生重大腐蚀故障。最后提出了飞机结构腐蚀传感器研发的基本构想和总体思路,明确了其技术发展的重点方向。关键词:铝合金结构;传感器;电化学腐蚀;腐蚀电流

在飞机服役期间,铝合金结构腐蚀的发生和加剧主要归因于飞机防护体系失效,如保护漆、阳极氧化层、密封剂等的老化和破坏。作为飞机主要结构材料之一的高强度铝合金,在恶劣环境下十分容易被腐蚀破坏,因此需要经常对铝合金结构可能存在的腐蚀进行检测、修复和更换受损结构,从而有效确保飞机的可靠性和使用寿命,但同时也大大增加了维护成本[1]。对于军用飞机来说,飞机维护费用的一大部分都用于腐蚀监测与维护。据报道,1998年美国空军用于飞机腐蚀维护的费用高达8亿美元[2],美国海军用于飞机结构腐蚀损伤的检测和维护每年花费超过15亿美元[3]。因此提高飞机铝合金结构抗腐蚀性能、延长飞机服役年限、削减飞机腐蚀检测和维护成本受到越来越多的关注[4],一些先进的腐蚀防护技术、检测技术和腐蚀监测传感器技术得到了快速的发展。这些技术的开发和应用给飞机结构腐蚀维护带来了极大的方便,降低了飞机结构故障率,保证了飞机使用安全性,节省了人力财力。文中主要介绍了目前世界先进的腐蚀传感器技术的工作原理及其应用,阐述了腐蚀传感器设计的基本思路,指明在实际工作中腐蚀传感器监测的重点,为腐蚀传感器技术的研发提供新思路。

1 飞机铝合金结构腐蚀机理及评价方式

1.1 飞机铝合金结构腐蚀机理

飞机铝合金结构腐蚀主要是电化学腐蚀,内因是飞机铝合金结构局部防护体系存在缺陷或损伤,铝合金结构暴露在腐蚀环境中;外因是环境中有腐蚀液(即电解液)存在,使得铝合金结构与腐蚀液接触。铝合金作为活泼金属,往往成为电化学腐蚀反应的阳极,失去电子,形成化合物,原有的铝合金结构遭到破坏。铝合金结构腐蚀初期,结构表面逐渐失去金属光泽,变得粗糙,出现暗斑。随着腐蚀损伤加剧,结构表面出现点蚀。到了腐蚀后期,结构表面出现大面积剥蚀、点蚀穿孔等现象。铝合金电化学腐蚀过程中,在阳极和阴极之间会有腐蚀电流产生,腐蚀电流的大小与反应物类型及腐蚀环境的湿度、温度等密切相关。一方面,处于特定腐蚀环境中的铝合金结构发生电化学腐蚀产生腐蚀电流的大小是一个相对稳定的值,该值能够反应铝合金结构腐蚀反应的平均快慢程度。另一方面,腐蚀电流的产生意味着阳极金属的流失,所以腐蚀电量的累积是参与反应的阳极金属流失质量大小的表征。铝合金腐蚀过程中,一些特定离子,如氯离子在铝合金结构表面的聚集,也预示着该位置存在点蚀隐患[5]。基于飞机铝合金结构腐蚀的典型特点,可以开发相关传感器,用来捕捉铝合金结构腐蚀信息。

1.2 飞机铝合金结构腐蚀评价方式

评估结构防护体系及腐蚀损伤,一般有2种典型方式[3]。一是使用传感器直接对腐蚀结果进行测量,如测量防护体系的老化、铬化的耗损,点蚀及大面积腐蚀等。这种评估方式不关心结构的腐蚀机理,注重对腐蚀结果的捕捉。这类传感器不需要实时监测,采用周期性检测即可,一般每周1次,无需持续供电,能够给出腐蚀发展历程。二是使用环境气候传感器测量各种腐蚀环境参数,通过建立的腐蚀预测模型推算各种腐蚀行为。这种方式注重腐蚀成因,从腐蚀机理出发,考虑了环境扰动因素。这类传感器必须要持续供电,实时监测环境参数,并根据测量数据所处的环境条件进行相应修正。由于这种测量方式理论复杂,对测量条件要求高,数据测量受环境影响较大,测得的数据一般有特定的使用条件等原因,迄今还没有成熟的腐蚀预测模型能够投入实际应用,因此工程实际多采用第一种方式对结构防护体系和腐蚀损伤进行监测和评估。

2 腐蚀传感器分类

根据腐蚀传感器监测对象的不同,目前腐蚀传感器可分为4种类型[6],分别是直接测量腐蚀影响型传感器、测量环境腐蚀特性型传感器、测量腐蚀产物型传感器和测量腐蚀局部环境型传感器。

2.1 直接测量腐蚀影响型传感器

使用电化学阻抗分析仪[7]或者基于微机电系统的传感器可以实现对腐蚀的直接测量,但这种测量方式只适用于对局部区域的腐蚀监测。对结构大面积腐蚀监测往往需要在被监测结构上布置大量传感器。另外,有一种腐蚀指示油漆,其漆层的颜色随结构表面的pH值变化而变化,从而指示腐蚀发生的信息。这种方法适用于大面积腐蚀检测,需要定期进行人工辅助检查。

2.2 测量环境腐蚀特性型传感器

这种测量方式的传感器主要通过对环境腐蚀的测量,建立环境腐蚀严酷度和基体结构表面腐蚀速率之间的关系。目前这种传感器种类最多,应用最广。例如腐蚀电流传感器能够通过自身电流的变化,指示腐蚀环境湿度随时间的变化,或者给出腐蚀金属失重随时间的变化等。环境腐蚀性传感器需要将结构腐蚀程度通过标定显示出来,正是如此,这种传感器在用于喷涂了复杂漆层防护体系结构的腐蚀监测时,难度较大,需要格外注意。一些传感器本身就包含了和待监测结构材料完全相同的样本金属,传感器也可以同样被喷上防护漆,进行保护封装。这种传感器与结构表面处于相同的腐蚀环境当中,受到相同的腐蚀因子侵蚀,因此能够很好地反映结构腐蚀状态。

2.3 测量腐蚀产物型传感器

化学传感器能够和一些特定的物质离子起化学反应,这些离子是腐蚀发生的征兆,其浓度大小反应了腐蚀反应的进行程度。这类传感器常用来安装在腐蚀产物大量堆积的区域,如飞机腹舱中,因此可用于间接监测一个较大区域的腐蚀程度。目前这种传感器能否在大量腐蚀产物存在的环境中正常工作而不被损坏,还有待大量实验进一步证实。一些腐蚀指示漆层也有类似的功效,当它与腐蚀产物发生化学反应后,漆层的荧光谱会发生变化。

2.4 测量腐蚀局部环境型传感器

飞机铝合金结构的腐蚀损伤进程与飞机的服役环境和服役历程有很大关系,因而有可能建立一个完整的非侵入型腐蚀模型,包括腐蚀开始和腐蚀进程。在实际服役环境中,飞机受到各种因素的影响,如污染累积(pollution accretion)、紫外线辐射损伤、不可预期的大气状况等,把这些实际影响因素全部考虑在预测模型中,难度很大。尽管可以通过环境气候监测传感器提供某个构件或某组构件所处环境(或微环境)的温度、湿度、相关离子浓度等,以供建立待监测结构件腐蚀预测模型所需主要参数,但各参数对结构腐蚀的综合作用非常复杂,模型难以精确建立。因此,该类腐蚀预测模型目前还无法投入实际应用。

3 典型腐蚀传感器

国外在腐蚀传感器的开发与应用研究方面相对较早,主要采用传感器对腐蚀结果进行直接测量的评估方式,已开发出较为成熟的腐蚀传感器,并投入了实际应用[8—9],而我国腐蚀传感器的开发尚处于起步阶段。在此,对一些典型的腐蚀传感器工作原理、结构、开发和应用现状进行了总结及分析[10]。

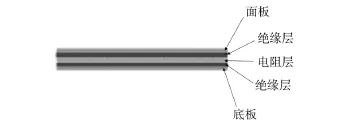

3.1 电容-电阻式腐蚀传感器

与监测的铝合金结构完全相同的传感材料(伪金属)作为平行极板电容器的一个极板,暴露于腐蚀环境当中;另一个极板被妥善的保护起来,使其免受腐蚀。两极板间填充电绝缘材料,构成一个电容传感器。传感器安装于待监测基体结构附近,处于与基体结构完全相同的腐蚀环境当中,腐蚀因子会使得传感材料极板出现穿孔,导致电容传感器正对面积减小,从而引起电容值与腐蚀穿孔面积的线性变化,进而推算出腐蚀穿孔面积,间接评估基体结构腐蚀损伤面积百分比。为了能够得到结构腐蚀的深度,可以设计不同厚度的传感材料极板,同时在电容传感器两极板正中安装一定形状的金属箔电阻层,电阻层通过位于其上下两侧的电解质绝缘层与电容传感器极板隔开,并且保持电绝缘。位于电容传感器传感材料极板一侧的绝缘层开有均匀分布的小孔(或小槽),使得该极板腐蚀穿孔后,腐蚀介质可以随孔蔓延到金属箔上,造成金属箔的腐蚀,从而导致金属箔的电阻发生变化,从而获知腐蚀进行的深度。电容-电阻式腐蚀传感器结构如图1所示。

图1 电容-电阻腐蚀传感器结构Fig.1 Structure of capacitance-resistance corrosion sensor

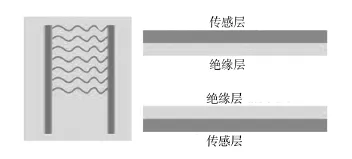

3.2 电阻式腐蚀传感器

电阻式腐蚀传感器的基本工作原理是利用腐蚀损伤引起传感器传感层的电阻变化进行监测[11—12]。该传感器的工作原理简单,实际应用可靠性高,如图2所示。

图2 电阻式腐蚀传感器结构Fig.2 Structure of resistance corrosion sensor

作为传感器的工作主体,传感层材料可以采用与待监测铝合金结构成份一样的材料(伪金属),亦可采用比监测金属结构更活泼的金属材料。电阻式腐蚀传感器一般安装在待监测结构表面,与待监测结构采取相同保护措施。传感器包括基板和传感层两层结构。根据安装传感器时基板和传感层表层、底层位置的不同,有2种不同的安装方式。第1种方式(正装):传感器的传感层位于表层。这种安装方式可以用来监测结构保护体系(如漆层)的完整性及其临界老化程度。传感器安装在待监测结构表面,与结构采用相同的保护措施。当传感器传感层表面的保护体系被破坏以后,传感层暴露出来,引起腐蚀,导致传感层电阻发生变化,从而可获知保护体系也发生了相应的破坏。第2种安装方式(反装):传感器的传感层位于底层。这种安装方式可以用来监测结构表面腐蚀是否发生以及腐蚀进行的程度。当结构表面发生腐蚀,与结构表面接触的传感层也相应发生腐蚀,导致传感层电阻发生变化,从而获知结构表面出现了腐蚀。这类传感器已经在欧洲狂风战斗机(Tornado)以及各种陆基设备上得到应用,另外F-35战斗机也已经采用电阻式腐蚀传感器对结构腐蚀监测。

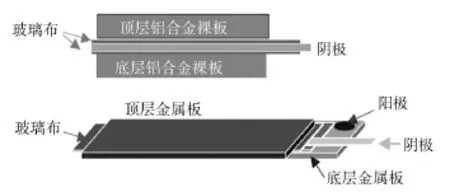

3.3 电流式腐蚀传感器

电流式腐蚀传感器,亦称为电化学双金属腐蚀电流传感器,一般为双层结构,如图3所示。底层结构是与待监测铝合金结构表面直接接触的绝缘基板,起到承载金属层以及电绝缘的作用。基板材料为锌黄底漆,或用聚酰亚胺薄膜、硅片等材料。表层结构,即金属层,是两种活性不同的金属材料通过溅射沉积或蒸镀等附着在基板上。两种金属材料在基板上呈现交错穿插排布,类似于两个梳齿相互交错排列,但彼此之间不接触。两种金属材料活性不同,其一为伪金属,另一种金属可以是铜或铬等,从两种材料上分别引出两根引线。也可去除伪金属材料,把两根引线中的一根直接连接待监测结构,而另一根连接阴极金属层。当传感器处于腐蚀环境当中时(一般相对湿度大于50%),不同电化学特性的两种金属之间就构成了一个原电池,其中一种充当阳极,被氧化,失去电子,被腐蚀。这样,在该两种金属之间产生了腐蚀电流。通过不同位置传感器腐蚀电流的差异,获知结构区域腐蚀环境的严酷程度,从而实现对铝合金结构腐蚀损伤的监测。

图3 电流式腐蚀传感器结构Fig.3 Structure of galvanic corrosion sensor

美国和印度共同研制开发了电化学双金属腐蚀电流传感器[13],其典型结构如图4所示。这种传感器采用类似于三明治结构的分层布局,位于最上层和最下层的是铝合金裸板,作为阳极。该铝合金裸板与待监测铝合金结构材料完全相同,而位于中间的是梳齿状金箔,作为阴极,通过玻璃布与铝合金裸板隔开。

图4 双金属腐蚀电流传感器结构[14]Fig.4 Structure of electrochemical bimetallic galvanic corrosion sensor

目前,国内也开展了电流式腐蚀传感器的研制工作。笔者成功开发了薄膜型电化学双金属腐蚀电流传感器,如图5所示[10]。该型传感器质量轻、体积小,安装快捷方便,易于应用于飞机铝合金结构的腐蚀监测。

图5 薄膜型电化学双金属腐蚀电流传感器[10]Fig.5 Film-type electrochemical bimetallic galvanic corrosion sensor[10]

双金属腐蚀电流传感器已在美国海军P-3C型飞机上得到应用,在8个关键部位安装了双金属腐蚀电流传感器(Sensor 1#—8#),进行结构腐蚀和防护体系监测[14],如图6所示。

图6 P-3C型飞机腐蚀传感器安装点[14]Fig.6 The installation sites of the corrosion sensors on the P-3C aircraft(red squares)[14]

3.4 智能阻抗贴片传感器

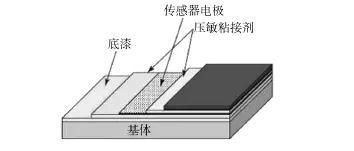

智能阻抗贴片传感器粘贴在基体结构表面,通过构造片状电极,测量传感器电极阻抗变化,来判断基体表面防护体系是否发生破坏[15]。传感器为分层结构,如图7所示。

图7 智能阻抗贴片传感器结构[15]Fig.7 Structure of smart appliqué impedance corrosion sensor[15]

位于最下层的是基体结构表面,其上喷涂底漆。传感器的电极层通过压敏粘结剂粘贴于底漆之上。位于最上层的是基体防护体系,如耐腐蚀漆层或阻蚀剂等。当飞机停机检修时,通过地面阻抗测量设备,获取并分析传感器粘贴局部基体与传感器电极之间的阻抗频谱,判断传感器粘贴部位的结构防护体系是否发生了破坏以及基体表面是否发生了腐蚀。该传感器由美国和哥伦比亚共同开发完成,已对3105铝合金和1008钢进行盐雾实验,传感器成功检测材料的腐蚀行为。

4 腐蚀传感器发展趋势

尽管对单一环境下铝合金腐蚀机理的认识较为清晰,但是,铝合金及其结构在飞机实际服役环境下的腐蚀行为是多种因素共同作用的结果。因此,单纯从腐蚀机理出发设计腐蚀传感器十分困难,且实际监测效果欠佳。在实际使用中,如果腐蚀传感器能够探知铝合金结构某局部区域防护体系的破坏及腐蚀损伤,维护人员可根据传感器的监测结果对腐蚀损伤部位进行相应的修复,消除飞机铝合金结构腐蚀带来的安全隐患。在开发腐蚀传感器时,不应过分关注腐蚀机理,更应注重对腐蚀信息的捕捉。因此,在开发腐蚀传感器的过程中应考虑以下因素。

1)传感器本身应具有良好的环境适应性、耐久性和可靠性。要求传感器能够及时发现结构腐蚀发生之处,同时传感器具有良好的环境适应性和稳定可靠的性能也尤为重要。

2)注重对腐蚀苗头的捕捉。过分追求从腐蚀机理入手设计腐蚀传感器可能并不实用,而注重对腐蚀苗头的捕捉有时会起到事半功倍的效果。因此,对腐蚀传感器的设计应当结合结构腐蚀特征,针对结构不同部位腐蚀特点,设计有针对性的腐蚀传感器。

3)功能综合化。通过铝合金结构电化学腐蚀特征参量,如腐蚀电流、腐蚀电阻、腐蚀电抗、腐蚀电压、典型离子浓度、环境相对湿度等,设计对相应参量敏感的腐蚀传感器。将各种类型的腐蚀传感器集成在一个基片上,构建综合化环境腐蚀监测模块,实现各种传感器功能互补,从而对铝合金结构腐蚀损伤的全面监测和评估,更加有效地指导飞机铝合金结构维护工作。

[1] GALEA1 S C,TRUEMAN T,DAVIDSON L,et al.Aircraft Structural Diagnostic and Prognostic Health Monitoring for Corrosion Prevention and Control[M].Newyork: Wiley Press,2009.

[2] COOKE G.A Study to Determine the Annual Cost of Corrosion Maintenance for Weapons Systems in the USAF [R].NCI Information Systems,Inc,1998.

[3] Agarwala V S.Corrosion Detection and Monitoring—a Review[C]//Proceedings of Corrosion 2000.Houston: NACE international,2000.

[4] AGARWALA V S.Aircraft Corrosion Control and Maintenance[R].NATO,2011.

[5] LIN B,HU R,YE C Q.A Study on the Initiation of Pitting Corrosion in Carbon Steel in Chloride-Containing Media Using Scanning Electrochemical Probes[J].Electrochimica Acta,2010,55(22):6542—6545.

[6] HARRIS S J,HEBBRON M,MISHON M.Corrosion Sensors to Reduce Aircraft Maintenance[R].NATO,2011.

[7] FU X X,DONG J H,HAN E H,et al.A New Experimental Method for in Situ Corrosion Monitoring Under Alternate Wet-Dry Conditions[J].Sensors,2009,9(12): 10400—10410.

[8] CORBIN D,WILLSON E.New Technology for Re-al-Time Corrosion Detection[C]//Tri-Service Corrosion Conference.Detroit,MI,2007.

[9] MRAD N.State of Development of Advanced Sensor Systems for Structural Health Monitoring Applications[R]. NATO,2011.

[10]李云超.铝合金结构腐蚀传感器的开发与可行性验证[D].西安:西安交通大学,2012. LI Yun-chao.Development and Feasibility Verification of Aluminum Alloy Corrosion Sensor[D].Xi'an:Xi'an Jiaotong University,2012.

[11]LI S Y,JUNG S W,PARK K W.Study on Corrosion of Steel in Soil Environments Using Electrical Resistance Sensor Technique[J].Materials Chemistry and Physics, 2007,103:9—13.

[12]LI S Y,KIMA Y G,JUNG S W.Application of Steel Thin Film Electrical Resistance Sensor for in Situ Corrosion Monitoring[J].Sensors and Actuators B,2007,120: 368—377.

[13]AIELLO L,COLAVITA M,AGARWALA V S.Galvanic Sensor for Monitoring Structural Damage[R].NATO, 2011.

[14]AGARWALA V S.Sensors in Corrosion[C]//Tri-Service Corrosion Conference.Houston:TX,USA,2005.

[15]DAVIS G D.Corrosion Protection and Health Monitoring Using Smart Appliqués[J].Materials Performance,2004, 43(8):32—40.

Review on Corrosion Sensors for Aluminium Alloy Structure

LIU Ma-bao1,2,WANG Qiao-yun3,ZHANG Yong4,CHEN Yue-liang4

(1.Xi'an Jiaotong University,Xi'an 710049,China; 2.State Key Laboratory for Strength and Vibration of Mechanical Structure,Xi'an 710049,China; 3.Xi'an Aeronautical University,Xi'an,710077,China; 4.Institute of Naval Aeronautical Engineering at Qingdao,Qingdao 266041,China)

Once aluminum alloys are corroded,their electrical characteristics will be significantly changed.Based on this principle,the corrosion sensors have been developed by detecting the changes in electrical characteristics to evaluate the corrosive degree for aluminum alloy structure.Currently,a series of corrosion sensors have been developed,which can capture the corrosive effect of aluminum alloy structures,including galvanic corrosion sensor,resistance corrosion sensor and impedance corrosion sensor and so on.The development and application of these corrosion sensors provide technical backup and effective means for the early detection of corrosions in the aircraft structure,and help to adopt corrosion resist-ant maintenance or protection measures in a timely manner so as to reduce or avoid severe corrosion failures of the aircraft structure.Finally,the working principles and application situations of the corrosion sensors were summarized,and the future development trend for the corrosion sensor technology was pointed out.

aluminum alloy structures;sensor;electrochemical corrosion;corrosion current

10.7643/issn.1672-9242.2014.06.005

V252.2;TG174

:A

1672-9242(2014)06-0029-06

2014-08-01;

2014-11-02

Received:2014-08-01;Revised:2014-11-02

国家自然科学基金面上项目(51075394,51175404);西安莲湖区产学研项目(K2013-026)

Fund:Supported by the National Natural Science Foundation of China(51075394,51175404);Industry,Education and Research Project of Lianhu District in Xi'an(K2013-026)

刘马宝(1966—),男,博士,教授,博士生导师,主要研究方向为结构健康监测、材料损伤演化及性能评估。

Biography:LIU Ma-bao(1966—),Male,Ph.D.,Professor,Research focus:structural health monitoring,damage evaluation and reliability of aircraft structures in complex environments.