无铬耐指纹热镀铝锌钢板黑斑缺陷研究

2024-02-28李积鹏刘小华孙朝勇许明文高士伟

李积鹏,姚 莹,刘小华,李 健,孙朝勇,许明文,高士伟

(1.酒钢宏兴股份有限公司碳钢薄板厂,甘肃 嘉峪关 735100;2.酒钢宏兴股份有限公司钢铁研究院,甘肃 嘉峪关 735100)

无铬耐指纹板是在镀铝锌板表面辊涂一层银灰色的1~2 μm 无铬、高附加值、环境友好的无机/有机复合膜,以优良的耐指纹性、耐蚀性和导电性而被广泛应用于电脑、影音设备等电子产品领域[1‑5]。然而,在高温高湿环境下运输、贮存过程中,无铬耐指纹镀铝锌钢板会出现钝化膜表面黑斑缺陷,这种缺陷不仅影响后续加工使用,而且会造成镀铝锌钢板局部耐腐蚀性能下降,是严重影响热镀铝锌产品质量的一种表面缺陷[6‑7]。

为此,采用扫描电子显微镜、EDS 能谱仪、激光共聚焦显微镜等分析技术,针对终端用户开卷后镀层表面出现的黑斑缺陷进行了原因分析并提出了改进措施,为钢厂生产及用户加工使用过程中避免黑斑缺陷提供参考。

1 实 验

1.1 实验材料

以用户反馈的存在黑斑缺陷的热浸镀铝锌钢板为研究对象,其规格为0.8 mm×1120.0 mm,基板化学成分见表1,镀液化学成分为:Al 55.0 %、Zn 43.4 %、Si 1.6 %,镀层重量为双面80 g/m2,镀层表面经无铬耐指纹钝化处理。

表1 钢基体的化学成分Tab.1 Chemical composition of steel substrate

1.2 样品制备

将含有黑斑缺陷的钢板与无缺陷的正常钢板剪切成规格为25 mm×25 mm 的样品,使用75 %酒精将样品进行超声波清洗,清洗时间为180 s,以去除表面的油污,清洗烘干后进行表面微观形貌观察和元素含量分析。将黑斑缺陷样品与正常样品进行截面制样,采用冷镶嵌方法,经粗、细砂纸研磨后在Struers LaboPol‑6型金相磨抛机上进行机械抛光,对样品截面进行微观形貌观察和微区元素的定点定性分析和定点定量分析。

1.3 性能检测

1.3.1 微观形貌和组成

采用ZEISS Merlin Compact 场发射扫描电镜,结合OXFORD X‑max N 型能谱分析仪(EDS)对热镀铝锌钢板加工前后的表面进行微观形貌观察和微区元素的定点定性分析和定点定量分析。

1.3.2 三维形貌

采用ZEISS激光扫描共聚焦显微镜对黑斑缺陷进行三维形貌观察,确认发黑的原因是否为局部高度不同、对光线反射的差异产生的视觉误差所致。

1.3.3 钝化膜重量检测

采用手持式X 射线荧光光谱仪(XL 3t 980)对热镀铝锌钢板进行钝化膜重量检测,确认黑斑缺陷部位的钝化膜是否减薄甚至破损。

2 结果与分析

2.1 宏观及微观表面形貌

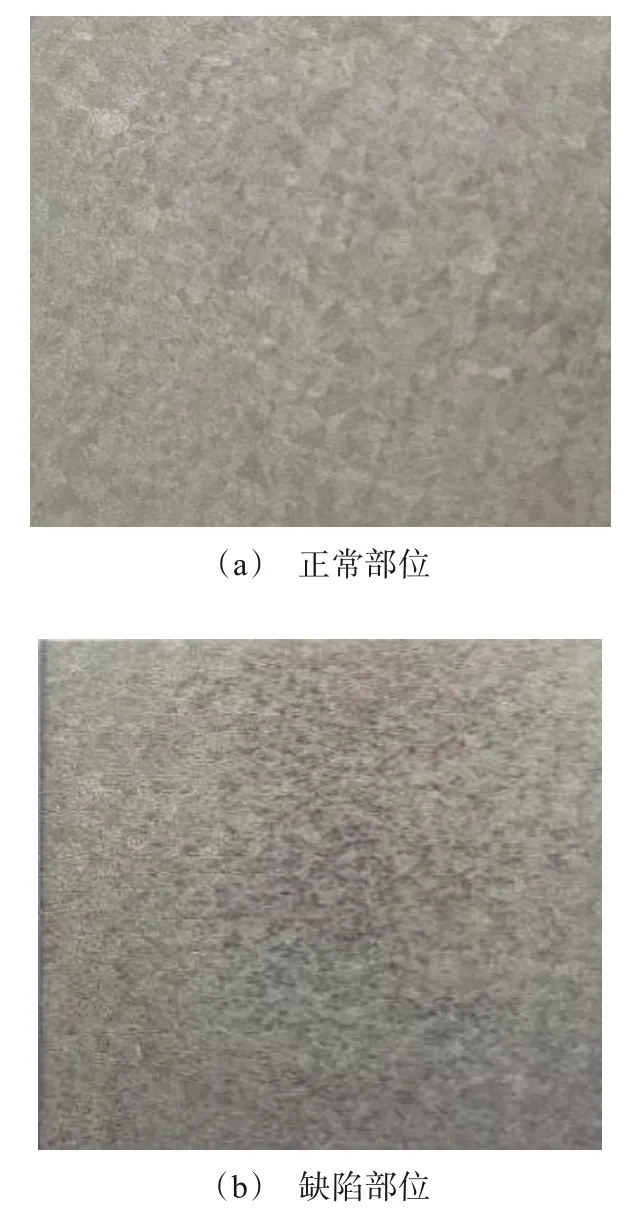

图1 为正常部位与缺陷部位的宏观照片。其中图1(a)为正常部位宏观形貌照片,图1(b)为缺陷部位宏观形貌照片,黑斑缺陷分布于距带钢边部10~15 cm 范围内,数量较多,呈片状密集分布,上下表面对应,目视较正常部位发黑。

图1 正常部位与缺陷部位宏观照片Fig.1 Macroscopic photos of normal and defective parts

图2 为缺陷部位与正常部位表面微观形貌。由图2(a)可以看出,正常部位呈现典型的光整、锌花形貌特征,且表面钝化膜分布均匀;而缺陷部位表面钝化膜脱落严重,如图2(b)所示。进一步将图1 中正常部位和缺陷部位放大,如图2(c)~(f)所示,正常部位呈现典型的光整、锌花形貌特征,有树枝晶状锌花、条状锌花、点状锌花;而缺陷部位锌花枝晶被“压扁”且存在轻微划伤(图2(f)),类似摩擦痕迹。

图2 正常部位与缺陷部位表面微观形貌Fig.2 Surface micromorphology of normal and defective parts

对缺陷部位和正常部位进行能谱分析,正常部位与缺陷部位各取1个位置,如图2(a)、(b)所示,检测结果见表2。缺陷部位与正常部位相比,C元素偏低。由于镀铝锌产品在用户处被加工为成品后裸用,对耐蚀性能要求较高,因此,要在镀层表面涂覆一层无铬耐指纹钝化膜,以提高材料的耐蚀性。该材料所使用的无铬耐指纹钝化液的特征元素是C、O,因此在做能谱分析时,正常部位的C、O 含量较高,缺陷部位的C、O 含量较低,表明缺陷部位表面的耐指纹膜非常薄甚至完全脱落,缺陷部位O 含量较低,说明缺陷部位未发生氧化腐蚀。此外,由于缺陷部位的化学元素仍以Al、Zn 为主,且缺陷部位与正常部位的Fe含量都很低,表明缺陷部位表面仍是镀层。综上分析,可以判断热镀铝锌钢板黑斑缺陷产生原因为摩擦损伤,摩擦致使带钢表面钝化膜层遭到破坏。

表2 正常部位与缺陷部位的元素含量Tab.2 The element content of normal and defect parts

2.2 截面微观形貌

图3 为缺陷部位与正常部位镀层截面微观形貌。其中图3(a)为缺陷部位截面微观形貌,图3(b)为正常部位截面微观形貌。从组织形貌上来看,正常部位与缺陷部位镀层截面组织形貌无明显差异,都是由内、外两层组织构成的:内层为金属间化合物层,由Fe‑Al‑Zn‑Si 四元合金组成,其厚度较薄,约为1 μm;外层为合金层,由粗大的α‑Al 相平行于基体表面生长,富Zn相以及弥散分布的条状高Si相夹于α‑Al之间。

从镀层厚度来看,缺陷部位的镀层厚度不均匀。在钢卷运输和搬运过程中,一旦出现钢卷振动等情况,容易导致钢卷内部层与层之间短距离的相对滑动,局部镀层过厚部位之间的接触更紧密,此部位较正常部位受力大,容易产生摩擦黑斑[8]。

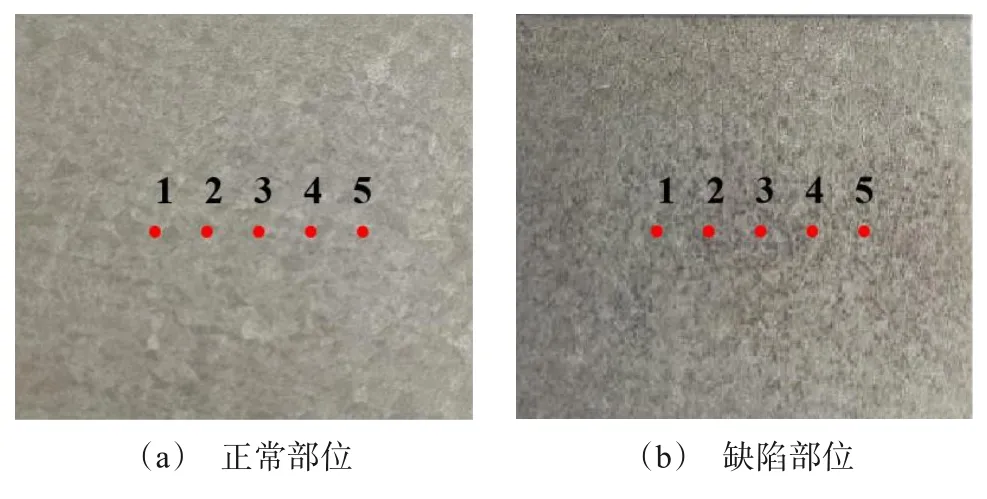

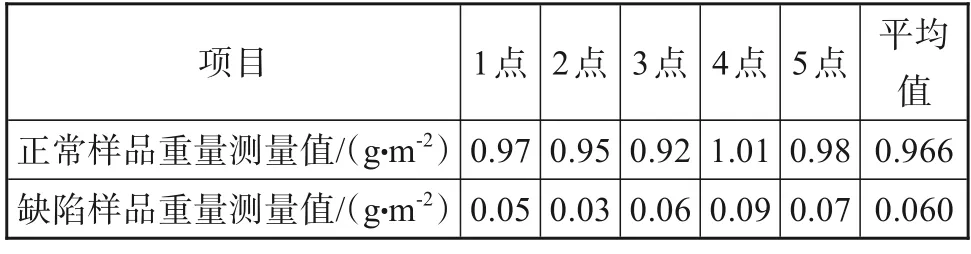

2.3 钝化膜重量检测结果与分析

该厂钝化膜重量控制范围为0.8~1.1 g/m2,用手持式X射线荧光光谱仪对缺陷样品与正常样品的钝化膜重量进行检测,缺陷样品与正常样品各取5个位置,分别标注1、2、3、4、5,如图4 所示。检测结果见表3,发现缺陷样品的表面钝化膜重量明显降低,说明黑斑部位的钝化膜厚度减薄甚至破损。

图4 正常部位与缺陷部位的钝化膜重量测量Fig.4 Measured weight of passivation film in normal and defective parts

表3 钝化膜重量测量值Tab.3 Measured weight of passive film

2.4 表面三维形貌

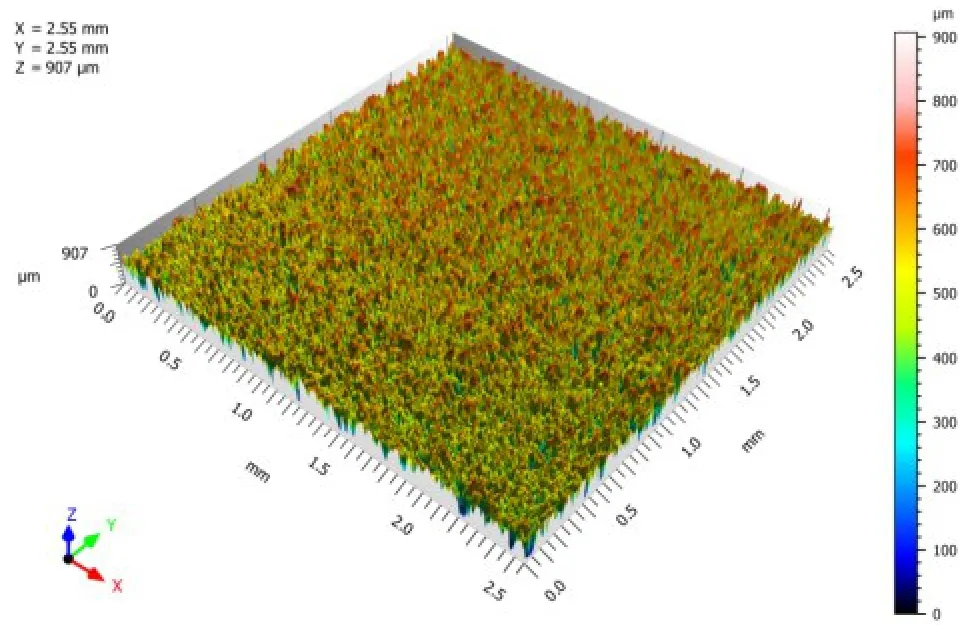

为了确认黑斑区域发黑的原因是否由于局部高度不同、对光线反射的差异产生的视觉误差所致,使用激光共聚焦显微镜对黑斑部位的三维形貌进行分析。由图5可见,缺陷部位表面有明显的高度起伏,结合黑斑缺陷微观形貌特征,可以判断黑斑区域发黑的原因是由于镀层凹凸不平,对光线反射的差异导致的视觉现象。

图5 黑斑缺陷三维形貌Fig.5 Three-dimensional morphology of black spot defect

3 改进措施

3.1 钢卷装载要求

当钢卷宽度与直径之比小于等于0.7时,装载方式应选择立式摆放方式,钢卷孔轴线垂直于装载平面;当钢卷宽度与直径之比大于0.7且宽度小于车辆宽度时,装载方式应选择卧式横向摆放方式,钢卷孔轴线平行于装载平面且垂直于车辆侧面;当钢卷宽度与直径之比大于0.7、宽度大于或等于车辆宽度时,装载方式应选择卧式纵向摆放方式,钢卷孔轴线平行于装载平面且平行于车辆侧面[9]。

钢卷装车时必须有钢托架或弧形木托架,不要将钢卷与托架或相邻钢卷直接接触,相邻钢卷之间需增加胶皮或草垫等软性材料加以防护,绳索固定钢卷时保证钢卷不能发生晃动,使用弧形大凹槽装小卷时要增加楔形垫块予以防护避免晃动[10]。同时,钢卷发车前,需要准备足够的三角木以备不时之需。

3.2 钢卷运输、贮存要求

钢卷在仓储、吊运、移动过程中防止磕碰,不能剧烈晃动,落地时要缓慢轻放,杜绝粗暴吊装,运输过程中固定牢固,避免钢卷晃动,防止钢卷层间发生摩擦产生黑斑。另外,在钢卷开平成盒板后及装车倒运过程中也要做好防护和固定,运输倒运过程中轻起轻落,不能野蛮作业,防止盒板运输过程中晃动摩擦造成黑斑缺陷。

3.3 钢卷生产要求

锌层厚度均匀控制。通过调整锌锅气刀、生产线速度、光整机轧制力等工艺参数可实现锌层厚度均匀控制。

适当增加卷取张力。在不影响连续热镀铝锌生产线设备正常运行情况下,建议将出口段卷取张力提高10 %,时刻关注钢卷卷取情况并根据实际情况适当增减卷曲张力,保证钢卷卷取紧实。

优化包装方式。根据钢卷宽度、厚度规格,适当增加钢卷的捆带数量、调整包装方式(如:增加铁皮、聚氨酯、瓦楞纸等)也可以起到防护作用。

3.4 其他要求

热镀铝锌钢卷的运输摩擦黑斑,除装卸车、生产、运输、包装方式对其有影响外,热镀铝锌钢卷的订货要求(卷重、规格、表面后处理方式、包装方式等)也有影响,在用户订货前要沟通详细、清楚。

4 结论

(1)无铬耐指纹热镀铝锌钢板黑斑缺陷主要是由于镀层凹凸不平致使钢卷在运输过程中钢板层与层之间相互摩擦所致。局部镀层过厚部位之间的接触更紧密,此部位较正常部位受力大,容易产生摩擦黑斑。

(2)黑斑区域发黑的原因是由于镀层凹凸不平,对光线反射的差异导致的视觉现象。