组合微织构刀具切削钛合金仿真研究

2024-02-27陈兴媚祁志旭刘洋王利

陈兴媚,祁志旭,刘洋,王利

(广东理工学院智能制造学院,广东 肇庆 526114)

0 引言

钛合金因其高强度、低密度和耐腐蚀等特点被广泛应用于各领域的轻量化研究之中[1]。然而钛合金的难加工性很大程度上限制了钛合金材料的应用与发展,发展低成本的钛合金制件加工技术,提升钛合金材料的利用率是目前的研究热点之一[2]。切削成形作为金属制品减材制造的代表,目前已被广泛应用于钛合金材料成形,但同时也面临一些问题,比如切削刀具的剧烈磨损导致其有效使用寿命降低和切削温度集中导致钛合金工件表面质量较低等。研究表明,通过对刀具结构和切削工艺的优化以及刀具表面改性处理能够很明显地改善在切削钛合金过程中所面临的问题,其中刀具微织构化是刀具表面改性处理的典型代表[3]。

研究者在微织构刀具的研究上,从微织构的形貌、结构参数等方面均取得了一些研究成果。宋双柱等[5]对微织构球头铣刀铣削钛合金进行了模拟仿真,以微槽织构的距刃距离、织构宽度、刃口半径和织构间距为变量设计正交试验,研究微织构参数对钛合金切削过程中切削力和切削温度的影响,并通过遗传算法得到了微沟槽织构的最佳织构参数组合,有效提升了球头铣刀的切削性能。张雁等[6]在有限元软件中建立了微槽织构刀具切削钛合金材料过程中刀具的连续磨损模型,并且分析了不同形貌的微织构刀具对刀具磨损的影响,结果表明,微织构的形貌和位置对刀具的磨损有严重影响,同时刀具表面温度是影响月牙洼磨损的关键因素。刘伟等[7]在硬质合金刀具表面分别制备了半圆凹型、半圆凸型和梯形槽微织构,探究微织构的织构间距、凹坑直径或凹槽宽度及微织构的覆盖长度的变化对刀具切削过程中的切削力、切削温度和磨损程度的影响,研究结果表明,梯形凹槽织构具有更小的切削力,半圆凸型微织构具有更低的切削温度和更好的抗磨损性能;并且在刀屑接触范围内,微织构覆盖长度越长越有助于刀具性能的提升。

目前,微织构刀具的研究多数集中在单一形貌的微织构及其结构尺寸对钛合金切削的影响方面,同时也有一些学者将目光放在了组合微织构设计与研究方面,杨泽檀[8]在对刀具表面织构化的研究中分别设计了上下型和左右型的4种微坑-凹槽组合微织构刀具,研究结果表明,两种左右型微坑-凹槽织构刀具的切削力明显低于单一织构的凹坑型微织构刀具,其中左右型微坑-平行凹槽织构刀具的切屑厚度最小,剪切角度更大,表现出更好的切削性能。可以看出组合微织构刀具比单一形貌的微织构刀具具有更好的切削性能,但微织构组合的形式较为单一,仅仅只是对织构形貌的简单排布,并没有考虑不同微织构形貌的交互作用。

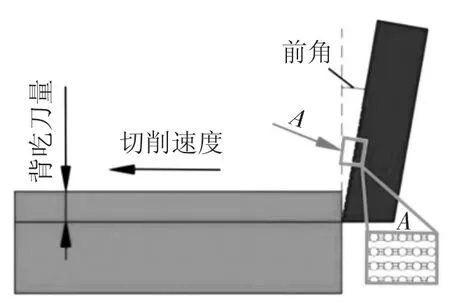

考虑到微织构形貌在切削过程中的交互作用,文章将凹坑织构复合于凹槽织构之中,形成新型微坑-微槽组合微织构刀具,并构建正交切削模型,如图1所示。以刀具前角、切削速度和背吃刀量作为因素变量,设计正交切削试验,研究因素水平变化对刀具主切削力的影响规律,以期为组合微织构刀具切削提供理论依据。

图1 正交切削模型

1 建立有限元模型

1.1 切削几何模型的建立

传统切削是以工件旋转刀具进给的方式实现工件材料的去除,若建立完整的切削模型进行仿真试验,则会出现部分无效模型参与模拟计算,大大延长模拟计算的时间和准确性。为提高模拟计算的效率和准确性,本次试验选取切削模型的部分切削区域进行模拟,刀具尺寸为2 mm×1 mm×0.5 mm,工件尺寸为3 mm×1 mm×1 mm。将切削方式转化为以工件固定、刀具直线运动来实现对钛合金材料的切削。具体模型如图1所示,图中A向视图为微坑-微槽结构示意图。刀具与工件模型由SolidWorks软件制作并完成背吃刀量和前角角度参数的设定,将制作完成的模型转化为.STL格式导入DEFORM-3D软件中。

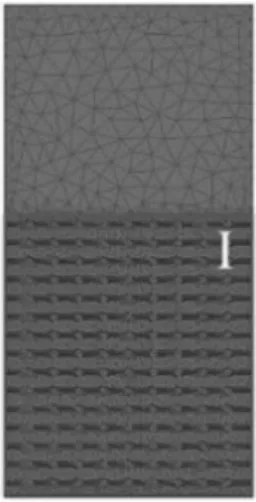

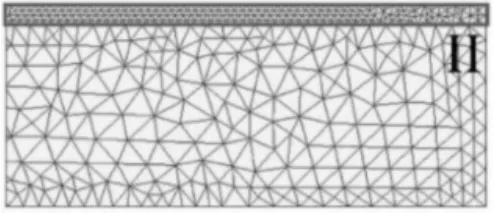

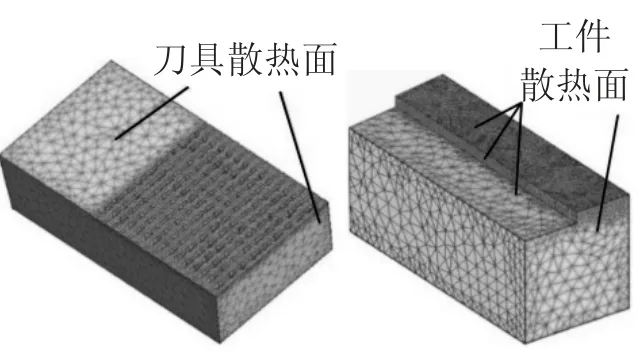

1.2 几何模型的网格划分

在完成对切削几何模型的建立后,还需进一步对刀具和工件进行网格划分。对微织构刀具和工件的网格划分均采用相对划分的方式,单元格类型均采用四面体单元。其中在对刀具网格划分过程中为体现微织构的形貌特征,以保证能够得到微织构参与切削后的试验结果,需要对刀具表面微织构刀具进行局部网格细化处理。同时,为保证工件切屑形成的流畅性,亦需要对工件表面切削区域做相同的细化处理。刀具的网格及细化区域如图2所示,工件的网格及细化区域如图3所示。

图2 刀具网格划分

图3 工件网格划分

1.3 材料属性及边界条件

模拟具体的切削环境,还需要确定具体的工件及刀具的材料属性。一般材料在DEFORM-3D材料库中可以选择,若材料库中没有相关的材料数据,则可以通过自定义的方式输入。模拟之前将微织构刀具材料定义为YG8硬质合金材料,可直接在材料库中选择;工件材料选用钛合金TC4,需通过自定义的方式录入材料库。一般对于切削模拟试验是采用Johnson-Cook模型来描述材料的应力-应变关系,钛合金TC4的Johnson-Cook模型[7]为

式中:σ为等效应力,ε为应变,ε˙为应变速率,T为温度。

将式(1)录入材料库,并选用即可。在模拟之前还需对刀具和工件设置边界约束条件,使得刀具能够按照预定的方向实现对工件的切削。对于工件需要约束其X、Y、Z三个方向的运动和转动,以固定工件的位置;刀具沿-Z方向移动,实现切削。在切削过程中,刀具和工件之间由于材料的变形和摩擦会产生大量的切削热,影响刀具的磨损、工件的形状及尺寸精度,为更准确地模拟切削过程,需要定义工件和刀具的散热面,由于本模型为切削模型的一部分,故散热面的定义不能为刀具和工件的整个外表面,应为刀具的微织构表面和后刀面、工件的切削上表面和与刀具紧挨的侧面,具体如图4所示。

图4 刀具散热面和工件散热面

1.4 仿真参数设计

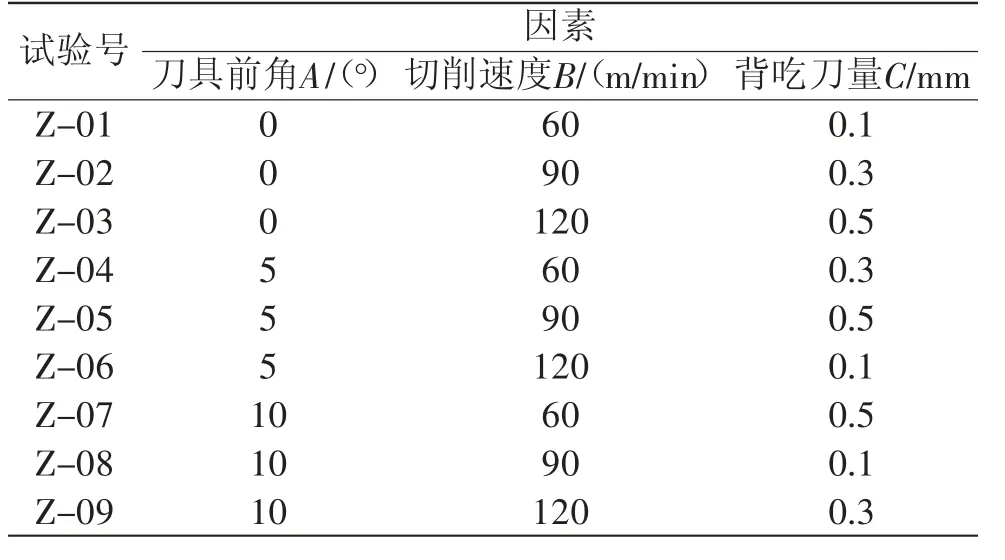

模拟以刀具前角、刀具切削速度和背吃刀量为因素,每个因素取3个水平设计了正交试验,采用L9(34)正交实验表为依据进行设计,建立了9个组合微织构刀具切削模型,分别置入DEFORM-3D中进行仿真,因素水平表如表1所示。

表1 仿真因素水平表

2 仿真结果分析与优化

2.1 切削力仿真结果分析

完成了对各因素值下的切削模拟试验,以刀具前角γ0=5°、切削速度v=120 m/min、背吃刀量a=0.1 mm模拟参数为例,在DEFORM-3D计算结果中提取切削力随时间的变化关系,如图5所示。可以看出,在切削加工开始时切削力迅速上升,而后趋于平稳,且稳态切削过程中切削力在相对稳定的范围内上下波动。切削力出现这种变化主要是因为刀具开始切入工件,刀具切削刃与工件表面进行挤压,使得切削力迅速上升,随着切削的持续进行,切屑发生卷曲,切屑与前刀面接触面积相对稳定,材料变形抗力变化不大,使得切削力维持在一定范围,实现稳态切削。之所以切削力会出现小范围的上下波动,主要是由于切屑的卷曲、断裂和分离在不断重复地进行。

图5 切削力变化曲线

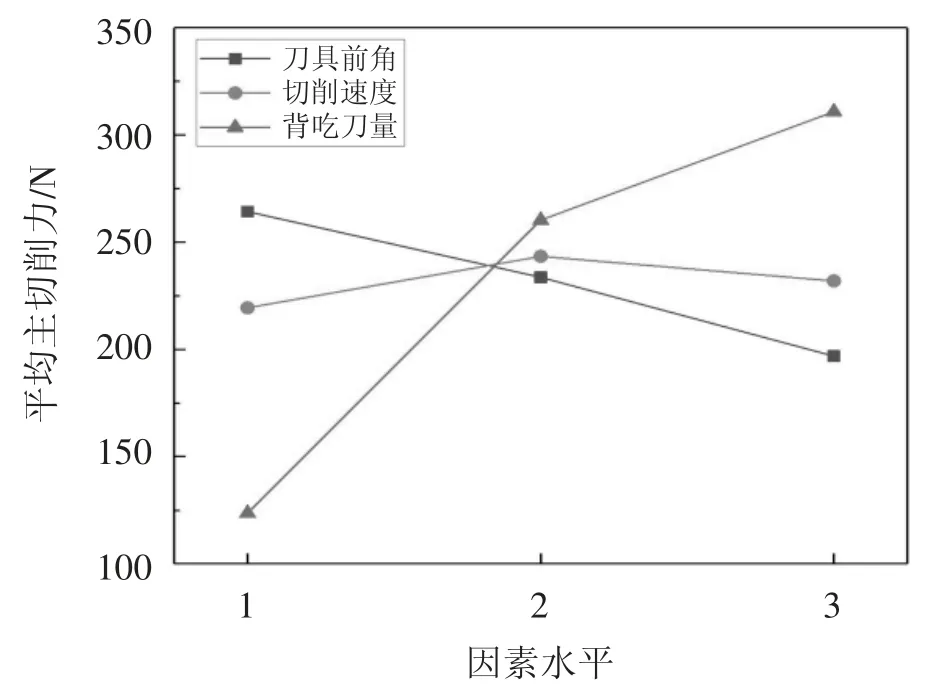

图6显示了不同因素水平下的平均主切削力的大小。从图中可以看出,试验号为Z-01、Z-06和Z-08的切削力较小,Z-03的切削力最大。结合表2中各试验具体参数,可以看出切削力对背吃刀量的大小较为敏感,刀具前角和切削速度对切削力的影响需进一步以切削力为指标对试验结果进行极差分析得到,极差分析结果如表2所示。

图6 各因素下的平均主切削力

从表3中可以看出,通过对极差R 值的分析能够得知,背吃刀量对切削力的影响最大,刀具前角其次,切削速度对切削力的影响程度最小,由此可知,在以最小切削力为评价指标时应首先考虑背吃刀量取值。组合微织构刀具切削钛合金时参数的最优组合为:刀具前角为10°,切削速度为60 m/min,背吃刀量为0.1 mm。

图7为各因素水平对切削力的影响变化趋势,从图中可以看出,刀具前角的增大使得切削力逐渐降低,随着切削速度的增大,切削力呈现先增加、后降低的变化趋势,而随着背吃刀量的增加,切削力逐渐增加。这是由于微织构刀具前角的增加,更加有利于切削过程中切屑的卷曲,进而减小了刀-屑界面的接触面积,使得切削力减小;切削速度的增加使得单位时间切除的钛合金材料增多,使得切削力增加,但随着切削速度的持续增加,刀-屑界面的摩擦因数减小,材料的变形系数减小,使得切削力下降;而背吃刀量的增加会使得刀具单位时间内切除的钛合金材料持续增加,故切削力持续增加。

图7 试验因素对切削力的影响

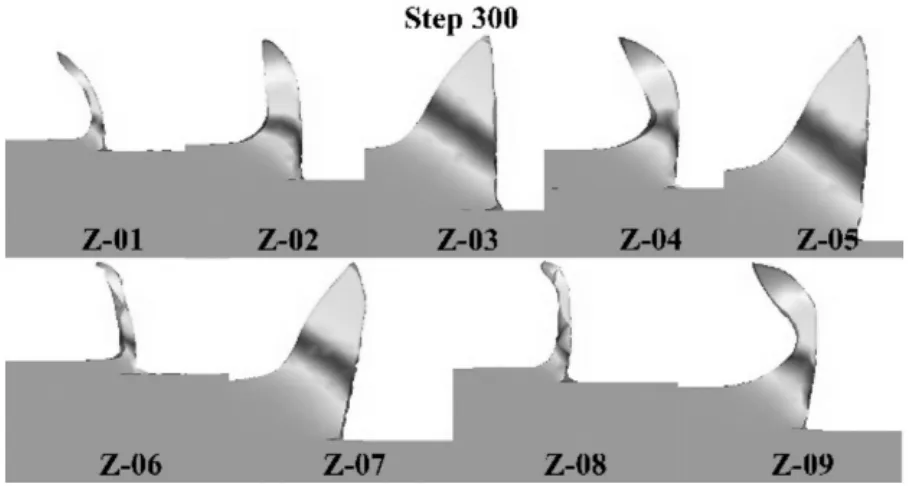

2.2 仿真切削过程中切屑形态分析

图8反映了在切削过程中切屑的形态。由图8可以看出,在微织构刀具切削钛合金过程中,随着切削的持续,切屑发生了不同程度的卷曲,在背吃刀量为0.3 mm时,切屑的卷曲形态较好,但当背吃刀量增加至0.5 mm时,切屑的卷曲程度降低,微织构刀具对切屑的卷曲作用减弱。总体来说图中试验号Z-01、Z-04、Z-06、Z-09切屑形态卷曲程度较好,更加有利于在实际切削过程中切屑的卷曲、断裂和脱落,而Z-03、Z-05、Z-07则因背吃刀量的增加,切屑均显示了较差的卷曲形态。从图中还可以看出,在不同背吃刀量的条件下,当背吃刀量为0.1 mm时,刀具前角对切屑形态的作用较小,而在被吃刀量为0.3 mm和0.5 mm时,随着刀具前角的增大,切屑的形态均有不同程度的改善。

图8 各参数下的切屑形态

3 结语

本文研究了刀具前角、切削速度和背吃刀量对钛合金切削过程中切削力的影响,根据正交试验结果进行以切削力为指标的极差分析,得到以下结论:

1)各参数对切削力的影响主次顺序为背吃刀量>刀具前角>切削速度,在以切削力为评价指标时,应首先考虑背吃刀量的选取;同时,若以最小切削力为评价标准时,其最优组合为:刀具前角为10°,切削速度为60 m/min,背吃刀量为0.1 mm。

2)在试验中,刀具前角的增大使得切削力逐渐降低,切削速度的增大切削力呈现先增加、后降低的变化趋势,而随着背吃刀量的增加,切削力逐渐增加。

3)微织构刀具在切削背吃刀量小于0.3 mm的工件时表现出了较好的切屑卷曲特性,同时在不同背吃刀量的条件下,刀具前角对切屑形态的影响较为明显。