四向穿梭车换向转弯板结构设计与有限元分析

2024-02-27张延武

张延武

(无锡凯乐士科技有限公司,江苏 无锡 214000)

0 引言

随着工业4.0时代的开启,更加集成与智能自动化的高密度立体库系统得到越来越广泛的应用,越来越多的仓库采用基于四向穿梭车的货到人拣选系统[1]。四向穿梭车可以在立体仓库中沿着货架中纵向巷道和横向巷道水平行走,同时利用垂直移动的换层提升机穿行于货架不同层的巷道中,穿梭车可以在仓库三维空间内任意位置进行取放货,提高了系统的作业效率和柔性,以及仓储作业调度的响应要求[2]。在这种仓库系统中,多层高位货架的紧密放置,存储密度大,提高了仓库的空间利用率,使物品存储费用得到降低,大大降低了仓库对设备和人力的需求[3]。

在四向穿梭车自动化立体仓库中,穿梭车要实现同层换巷道,就需要在横行巷道和直行巷道交叉处布置换向转弯板,它可以使穿梭车从一个直行巷道行驶至同层的另外一个直行巷道,增大了穿梭车的作业范围。穿梭车在换向转弯板处换向的效率和成功率直接影响整个立体库的作业效率,因此利用有限元分析对换向转弯板结构进行受力分析是十分必要的,并为转弯板结构设计优化提供新的方案选择。

1 穿梭车转弯板处换向工作概述

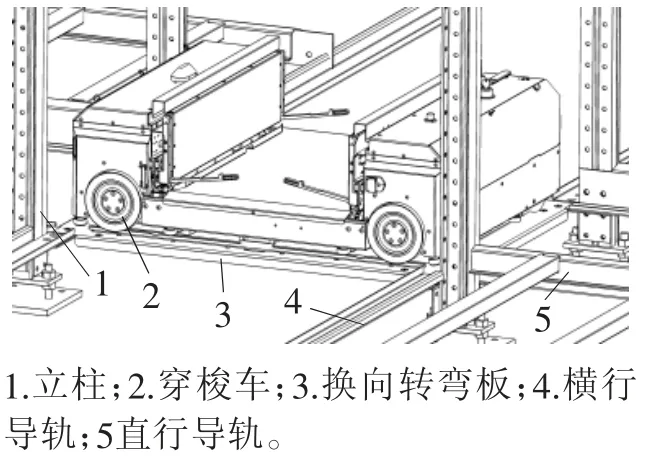

穿梭车在立体库货架里面换向示意图如图1所示,货架直行巷道和横行巷道交叉处布置有换向转弯板,穿梭车从直行巷道行驶至换向转弯板处切换为横行状态,通过横行轮沿着横行巷道到达相邻巷道的转弯板处,穿梭车在转弯板处切换为直行状态沿着另外一条直行巷道行走,从而实现同层不同巷道的切换。

图1 穿梭车换向示意图

2 换向转弯板结构设计要求

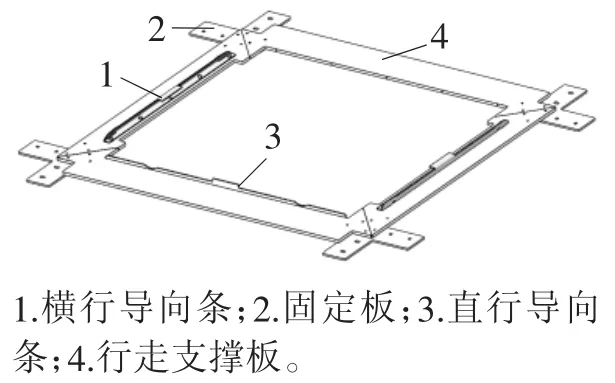

换向转弯板作为穿梭车在立体库货架里面换向的主要部件,其结构如图2所示,主要包括固定板、行走支撑板、直行导向条、横行导向条等部件。转弯板通过4个固定板固定于货架上,行走支撑板与固定板通过螺栓连接,行走支撑板上安装有直行导向条和横行导向条,导向条保证穿梭车在转弯板处能沿着正确的方向行驶。换向转弯板的设计要求是既要保证穿梭车能够在直行巷道和横行巷道交叉处快速平稳切换,又要保证整个转弯板有足够强度支撑穿梭车行走。当换向转弯板变形过大时,转弯板上定位点会发生偏移,穿梭车定位就会异常。另外,穿梭车在变形过大的换向转弯板上行走时,其车体在换向时会发生倾斜,从而导致车轮脱离原轨道而卡住。因此穿梭车在换向转弯板上行走时,整个换向转弯板的最大垂直变形量应小于2 mm,转弯板上单个部件的最大应力不应超过材料的屈服强度,安全系数需要大于1.3。

图2 换向转弯板结构示意图

2.1 固定板部件

固定板起到承载整个转弯板组件的作用,分别与货架直行导轨和横行导轨通过螺栓连接,转弯板与货架立柱连接成为一体,考虑到整体强度,固定板材料选用碳素结构钢Q235,板材厚度为5 mm。

2.2 导向条部件

穿梭车进入换向转弯板时,有直行和横行两种选择,穿梭车行驶方向切换需要导向条辅助实现。当穿梭车从直行巷道过来时需要沿着直行导向条进入转弯板,直行导向条除了辅助穿梭车导向外还辅助穿梭车进行精确定位,从而保证穿梭车能停在转弯板的中心位置,因此直行导向条中间位置需要布置定位片。同理,穿梭车横行导向条中间位置也有对应定位片,保证穿梭车在切换为横行状态时定位准确。直行导向条和横行导向条整体受力较小,因此材料使用3 mm厚度碳素结构钢Q235,通过钣金折弯加工。

2.3 行走支撑板部件

行走支撑板是换向转弯板最主要的部件,它起到稳定承载穿梭车行驶的作用。另外,它还是转弯板上导向条与固定板的承载部件,当穿梭车在行走支撑板上面行驶时,为保证穿梭车行驶平稳,该部件垂直变形量应尽量小, 同时最大应力不应超过材料的屈服强度,材料选用碳素结构钢Q235,板材厚度为8 mm,采用4块板材拼接组成。

3 换向转弯板受力分析

穿梭车在换向转弯板处的位置如图3所示,穿梭车从直行巷道行驶到转弯板处通过顶升机构可以切换为横行状态,此时穿梭车4个直行轮升起,两侧4个横行轮降下,穿梭车可以沿着横行巷道行走至下一个转弯板处更换直行巷道。由于穿梭车存在直行和横行两种状态,因此换向转弯板处的受力情况也分为两种工况。每种工况下,穿梭车在换向转弯板处使用的轮子和支撑位置不同,转弯板的受力情况也不同。目前工程设计中,通常利用有限元分析的原理进行计算机仿真模拟,代替传统的现场测试方法对零件进行受力分析。有限元法是将整个系统离散为有限个元素,用较简单的问题代替复杂问题后进行求解,它将函数定义在简单几何形状的单元域上,且不考虑整个定义域的复杂边界条件,它将求解域看成是由许多称为有限元的小的互连子域组成,对每一个单元假定一个合适的近似解,然后推导求解这个域总的满足条件,从而得到问题的解[4]。这种处理过程简单清晰,适宜于对线性问题与非线性问题的处理。SolidWorks软件自带的应力分析插件Simulation就是根据有限元法对零件进行应力分析的工具,本文将采用该插件对换向转弯板受力情况进行有限元分析。

图3 穿梭车换向转弯板位置示意图

3.1 直行工况分析

穿梭车从直行巷道进入换向转弯板的过程中,4个直行轮中前面2个直行轮先行驶至换向转弯板上,随着穿梭车继续行驶,最终4个直行轮全部行驶在换向转弯板上面。通过SolidWorks建立换向转弯板3D模型,利用SolidWorks软件自带的Simulation模块对转弯板进行有限元仿真分析,采用静应力分析模式,采用线性假定、弹性假定和静态假定条件,解算器选用迭代阶段器进行计算[5]。

为了提高分析精度,对换向转弯板采用3D实体单元进行网格划分,边界条件为在4个固定板底面添加固定约束,换向转弯板各个零件之间接触按照全局接合接触定义,零件材料都定义为Q235,材料密度为7850 kg/m3,泊松比为0.3,弹性模量为200 GPa,抗拉强度为375 MPa,屈服强度为235 MPa。整个转弯板受到的载荷为穿梭车自重加上货箱的质量,总质量为150 kg,因此载荷按照1470 N进行加载,轮子与转弯板接触面为载荷加载面,换向转弯板约束和加载如图4所示。

图4 直行工况转弯板受力分析边界条件

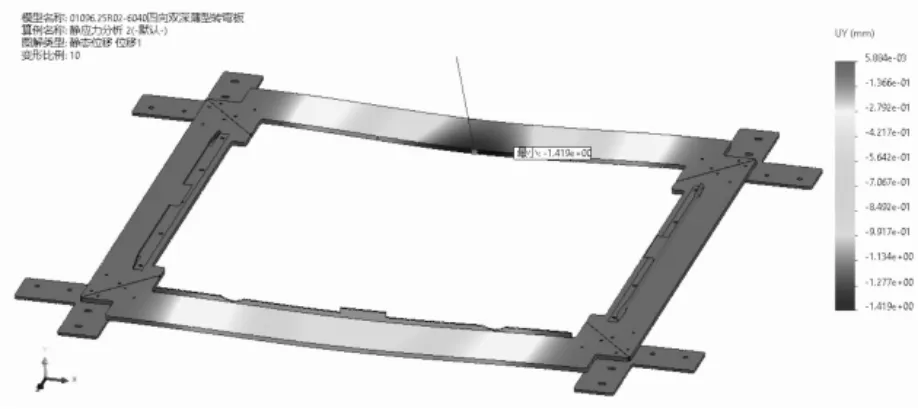

根据穿梭车进入换向转弯板的过程可知,载荷加载面也是在不断变化中,从刚开始2个轮子接触到转弯板,到最终4个轮子接触到转弯板,通过对整个行走过程不同位置受力分析,当穿梭车前面2个直行轮行驶到换向转弯板中间位置,后面2个轮子还在直行轨道时转弯板变形最大,垂直方向最大变形发生在转弯板中间,最大变形量为1.4 mm(如图5),最大应力位置在直行导向条中间位置,其最大应力为157 MPa(如图6),转弯板的安全系数为1.5,最大应力在材料承受范围之内,满足使用要求。

图5 直行工况转弯板位移变形云图

图6 直行工况转弯板应力云图

3.2 横行工况分析

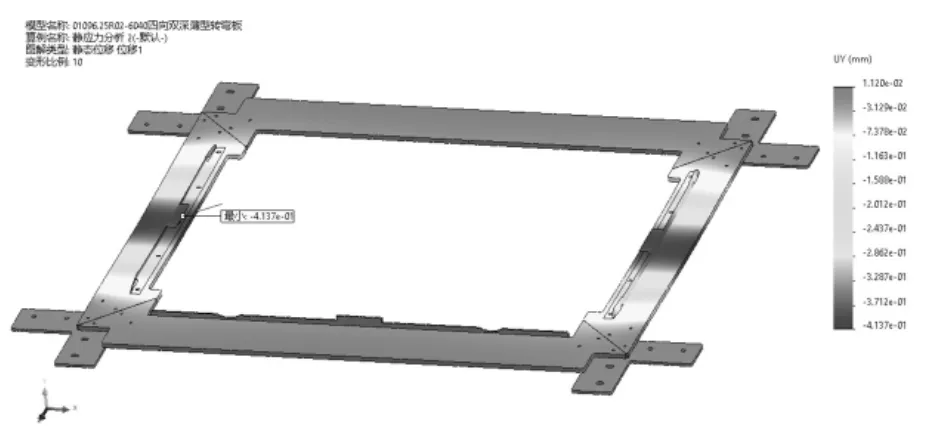

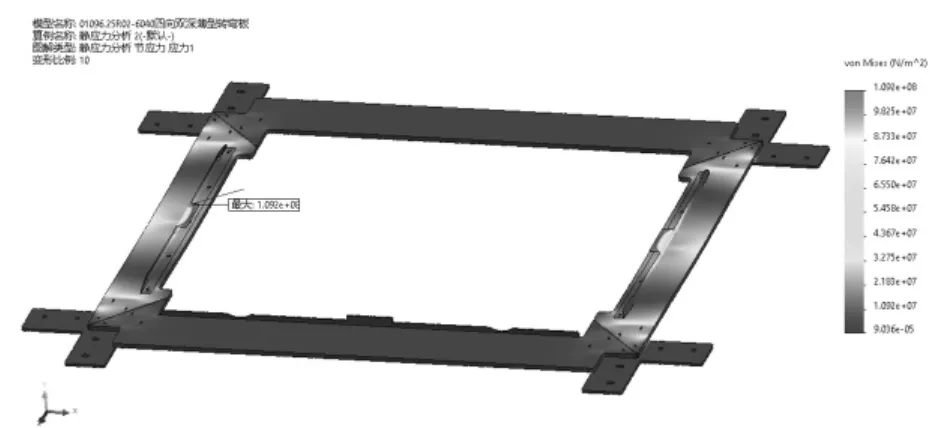

穿梭车从横行巷道进入换向转弯板过程与从直行巷道进入类似,区别主要为轮子的行走支撑板上的接触位置,转弯板载荷加载面也是在不断变化中,整个换向转弯板的约束和加载如图7所示。通过对穿梭车在换向转弯板处横行方向行走过程受力分析,当穿梭车前面两个横行轮行驶到换向转弯板中间位置时转弯板发生最大变形,转弯板位移变形云图如图7所示,垂直方向上最大变形发生在转弯板中间位置,最大变形量为0.41 mm;转弯板应力云图如图8所示,最大应力在固定板位置,其最大应力为109 MPa,转弯板的安全系数为2.1,转弯板不需要额外加强满足使用要求。

图7 横行工况转弯板受力分析边界条件

图8 横行工况转弯板位移变形云图

图9 横行工况转弯板应力云图

3.3 换向转弯板结构优化及校核

从前面的分析结果可以看出,直行工况下转弯板应力变形比横行工况下大,这主要是换向转弯板直行方向长度大于横行方向长度,行走支撑板依靠4个固定板支撑,类似于简支梁支撑,它的结构直接影响整个换向转弯板的受力变形和整体质量。在项目实际应用中,由于换向转弯板在每一层直行巷道和横行巷道交叉处都需要安装,对于大型立体仓库,层数达到10层以上,换向转弯板需求数量巨大,数量达到200个以上,因此换向转弯板需要通过轻量化设计来降低制造成本。

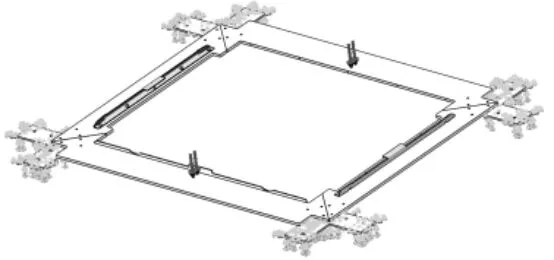

根据前面受力分析可知,采用4块8 mm厚度碳钢拼接组成的换向转弯板虽然强度和变形量满足使用要求,但总体质量达到24 kg,整体加工成本较高,同时也给立体库里面高空作业安装带来难度。基于减重考虑,对行走支撑板的结构进行优化,材料采用3 mm厚度Q235板材,整块板材利用钣金折弯方式加工,板材中间镂空切割,四周边折弯高度为25 mm,行走支撑板优化后结构如图10所示。

图10 行走支撑板改进结构

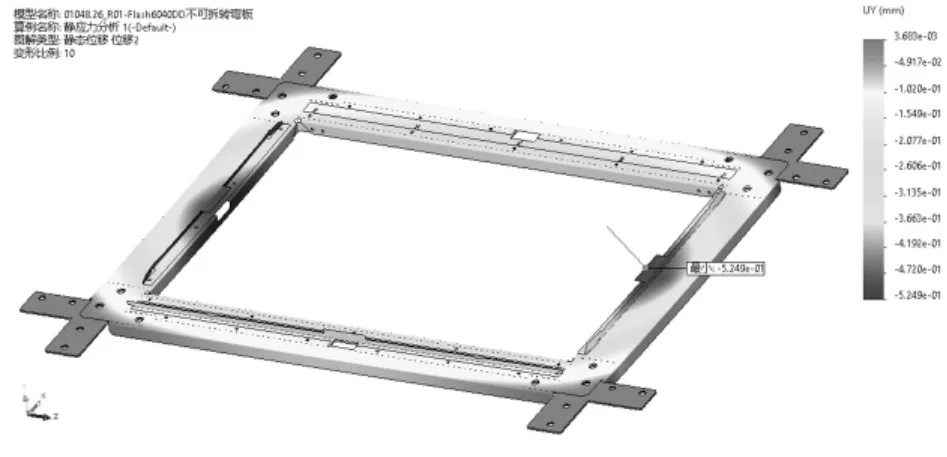

对改进结构后的换向转弯板分别进行直行工况和横行工况下强度校核,转弯板的约束边界条件和载荷加载与前述工况分析相同,换向转弯板直行工况的位移变形云图和应力云图如图11和图12所示,横行工况的位移变形云图和应力云图如图13和图14所示。从云图可以看出,换向转弯板在直行工况和横行工况下垂直方向最大变形量分别为1.2 mm和0.5 mm,位置都在转弯板中间位置;换向转弯板在直行工况和横行工况下的最大应力分别为183 MPa和121 MPa,位置都在固定板支撑处。

图11 直行工况改进转弯板位移变形云图

图12 直行工况改进转弯板应力云图

图13 横行工况改进转弯板位移变形云图

图14 横行工况改进转弯板应力云图

从受力分析结果可知,换向转弯板在直行工况下受力最恶劣,最大变形量大于横行工况变形量,但应力不大,最大应力没有超过材料屈服强度,安全系数为1.3,换向转弯板结构满足使用要求。改进结构的换向转弯板整体质量仅为14 kg,相比原结构转弯板减重41%,大大节省了材料和加工成本。同时,换向转弯板减重不仅提高了立体库货架搭建的便利性,同时也降低了货架立柱的额外负载,提高了立体库货架的货物承载量。

4 结论

1)四向穿梭车从巷道进入换向转弯板过程中,转弯板受力变形是一个变化的过程,当穿梭车前面两个轮子行走到转弯板中间位置时转弯板受力变形最大,其垂直方向最大变形位置也位于此处。

2)换向转弯板在直行工况下受力变形情况比横行工况恶劣,最大应力位置基本位于转弯板的固定板支撑处。

3)针对换向转弯板过重的问题,提出了改进优化结构,通过钣金折弯方式加工,在确保使用强度需求的前提下有效减轻了换向转弯板质量。

4)利用SolidWorks软件自带的Simulation模块对四向穿梭车换向转弯板进行有限元分析,可以极大缩短设计时间,利用计算机仿真代替传统的现场测试方法,为后续进一步结构改进优化提供依据。