深水多功能管道作业机具倒角吃刀量动态误差研究

2022-09-21郭士清袁浩然王立权庄宇

郭士清,袁浩然,王立权,庄宇

(1.佳木斯大学机械工程学院,黑龙江佳木斯 154007;2.哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;3.佳木斯大学建筑工程学院, 黑龙江佳木斯 154007)

0 前言

管道是海上油气田的“大动脉”。深水油气田水深超过1 000 m,水下管道的安装与维修均依靠水下机器人ROV操控特种装备完成。深水管道与管道的连接采用机械连接器完成,连接管道前需完成管道切断、管端内外倒角、去除焊缝、去除防腐涂层等预处理作业,以实现连接器与管道的可靠连接与密封。目前,国外完成深水海底管道预处理作业需4台机具,深水环境下吊放机具及机具定位非常困难,作业成本高昂。为降低作业成本,哈尔滨工程大学学者们研制了一次装夹,完成管道切割、管道端内外倒角、焊冠和防腐涂层去除作业的深水多功能管道作业机具。作业时机具装夹在管道上,因机具夹紧管道装置两液压缸存在同步运动误差及管道自身存在椭圆度,使机具装夹后刀盘的回转中心与管道圆心不同心,客观存在定心误差。该定心误差使机具倒角作业时吃刀量波动,进而造成实际吃刀量与理论吃刀量间出现误差,导致少切或过切管道。刀盘回转中心偏心量大时刀具的吃刀量显著增大,出现打刀现象,严重时无法完成作业。深水环境下机器人ROV无法实现换刀,机具吊回母船,将极大增加作业成本。

本文作者对深水多功能作业机具对管端倒角作业时的吃刀量动态误差进行了研究,并完成了样机陆上倒角试验。该机具的研制对保障我国深水油气田的安全运营有重大现实意义。

1 深水多功能管道作业机具原理样机

多功能作业机具的原理样机如图1所示,主要由机架、夹紧管道装置、3套动力头、周向进给装置、旋转刀盘、液压阀箱、ROV对接装置等组成。液压系统采用了压力补偿技术。水下作业时,水下机器人ROV的机械臂插入到机具的ROV对接装置上,使ROV与机具成为一体,ROV携带机具到达待维修管道指定位置后,另一台ROV操控机具,将其夹紧到等待作业管道上。机具的两套夹紧装置交替夹紧管道,并与轴向液压缸配合,实现机具在管道上的蠕动爬行。管道切断/外倒角动力头完成切断管道及管端外倒角作业;磨削动力头完成管道的防腐涂层去除作业;焊冠/内倒角动力头完成管道焊冠去除及管端内倒角作业。

图1 深水多功能管道作业机具原理样机

2 偏心误差对吃刀量的影响分析

图2 吃刀量计算原理 图3 偏心对吃刀量的影响(Δx=2 mm,Δy=2 mm,R=228.6 mm)

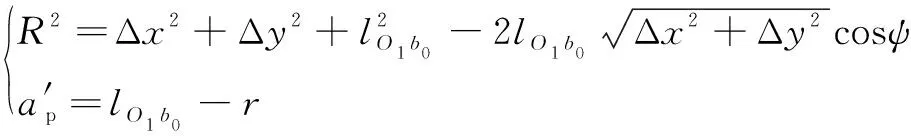

(1)

式中:为管道半径;为刀盘周向进给角;为点绕点旋转半径。

(2)

3 倒角吃刀量动态误差求解

3.1 管道圆心偏心坐标测量与计算

机具装夹完成后,刀盘与管道简化模型如图4所示。以刀盘回转中心为原点建立-坐标系,为测得管道圆心在-的坐标(,),分别在刀盘三套动力头、、处安装激光测距传感器,点、、为动力头上固定点。因此,在-坐标系下,点、、的坐标(,)、 (,)、 (,)已知,点′、′、′为、、与管道外圆交点。′、′、′长度由激光传感器测定,设为、、。角、、为在-坐标系下、、与轴夹角,分别为45°、90°、135°。

图4 管道圆心O偏心量求解原理

(3)

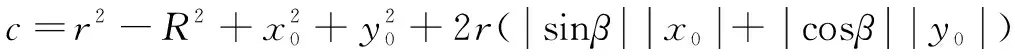

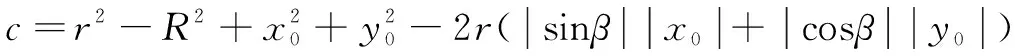

3.2 倒角吃刀量动态误差计算

刀具吃刀量误差计算原理如图5所示。初始时刻机具倒角进刀后,设刀位点′为刀具与管道外圆的交点,当刀盘绕回转中心旋转角时,刀具(刀具延长线)与管道外圆交点为,与刀位点′的未修正轨迹圆的交点为″,点、″间的距离即为刀具的吃刀量误差,记为=″,初始时刻刀位点′的轨迹圆半径=-。刀位点′的轨迹圆与管道外圆的另一个交点(,)与轴的夹角为。以刀盘坐标系-为基系,刀盘坐标系与管道坐标系存在两种情况:(1)情况1,管道圆心(,)在-坐标系的第三象限;(2)情况2,管道圆心(,)在刀盘坐标系-的第四象限。现以情况1为例讨论倒角吃刀量误差情况。

图5 γ>0时吃刀量误差计算原理

(4)

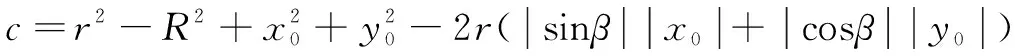

经计算:

(5)

式中:

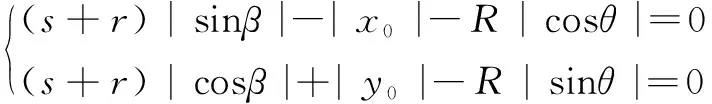

如图5所示,以点′为起点逆时针旋转,推导刀具吃刀量误差公式,由以上条件,可以求得:

(6)

经计算:

(7)

同理,可以求出在其他象限时吃刀量误差的计算公式与式(7)相同,但系数、变化。

②当π/2≤≤π时,系数、为

=2(-|sin|||+|cos|||)

=2(+|sin|||-|cos|||)

=2(+|sin|||+|cos|||)

=-2(+|sin|||+|cos|||)

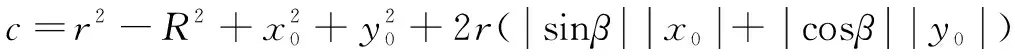

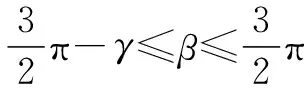

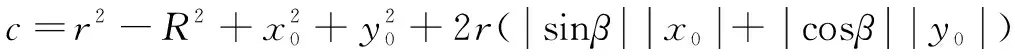

(2)当偏心量较小时,刀位点′的未修正轨迹圆与管道外圆的交点(,)在第四象限,此时<0,如图6所示,求得的吃刀量误差与式(7)相同,系数、变化。

图6 γ<0时吃刀量误差计算原理

①0≤≤π/2时,系数、为

=2(-|sin|||+|cos|||)

②π/2≤≤π时,系数、为

=2(-|sin|||-|cos|||)

=2(+|sin|||-|cos|||)

=-2(+|sin|||-|cos|||)

=-2(+|sin|||+|cos|||)

同理可求出管道圆心(,)在-坐标系四象限时吃刀量误差计算公式。

4 倒角吃刀量误差控制试验验证

通过机具陆上外倒角吃刀量误差控制对比试验,检验刀具吃刀量误差控制算法的有效性。倒角刀的机床倒角试验表明吃刀量应小于4.5 mm。多功能机具的刚性较弱,机具倒角时应将吃刀量控制在3.5 mm以内,防止刀具损坏。机具作业时,控制初始时刻刀具吃刀量小于1.5 mm,即将倒角吃刀量误差控制在±2 mm以内。试验钢管为深水X70级管道,管径457.2 mm(18英寸),壁厚19.5 mm。机具试验系统如图7所示,作业刀具为自行研制的切断与外倒角复合刀具。试验结果如图8所示,从图8(a)中可以看出:未控制吃刀量误差时,吃刀量变化较大,造成刀具损伤;从图8(b)可以看出:对倒角吃刀量误差进了控制,管道倒角质量良好,符合工程要求。通过机具外倒角吃刀量误差控制对比试验,验证了控制算法的有效性。

图7 多功能作业机具陆上试验系统

图8 机具倒角作业性能试验

5 结论

深水多功能管道作业机具自定心夹紧装置两液压缸存在同步运动误差,同时管道自身存在椭圆度,使机具装夹时刀盘回转中心与管道圆心客观存在定心误差。该定心误差使机具管端倒角去除毛刺作业时吃刀量误差大,严重时出现打刀现象。本文作者针对此关键问题进行了研究,得出结论如下:

(1)吃刀量误差仿真分析结果表明:在偏心量Δ、Δ为2 mm,管道半径为228.6 mm情况下,最大吃刀量将达到5.8 mm,如此大的吃刀量将损伤刀具;

(2)基于三点定圆原理,提出了采用3套激光测距传感器、自动测量管道圆心相对刀盘回转中心偏差的测量方法。在此基础上,推导了刀位点动态吃刀量误差数学模型;

(3)样机陆上自动控制倒角吃刀量性能试验验证了定心误差测量方法及吃刀量动态误差模型的有效性,解决了机具水下作业时,管端倒角作业吃刀量变化大、打刀的关键技术难题。