一种锯齿密封齿轮箱漏油问题解决方案

2024-02-27吕海明

吕海明

(南京高精齿轮集团有限公司,南京 210000)

0 引言

锯齿密封结构是一种迷宫密封形式,它具有免维护、结构紧凑、加工简单等特点。某糖厂有一产品线升级改造项目,要求新齿轮箱能替换现场的老齿轮箱(现场的电动机、榨糖机、地脚螺栓均不变)且新齿轮箱输出力矩提高50%,因是在限定空间内提升力矩,担心内部结构布置紧张,在前期的方案设计阶段输入采用了锯齿密封结构,后期详细设计阶段也未改变。齿轮箱输入功率为600 kW,输入转速为600~1300 r/min,润滑油品为ISO VG320,润滑油进油压力为0.12~0.18 MPa,正常工作压力为0.15 MPa。齿轮箱装配完成后在试验台空载试车,当转速升到400 r/min时,输入透盖与甩油环间的缝隙出现漏油现象。因榨期将至,交货期很急,需要设计工程师给出简单快捷的解决方案。对应迷宫密封漏油现象,本文提出的解决思路为:首先校核输入轴承进油量,然后计算输入密封结构的回油能力,最后分析密封结构。通过上述方法找出导致漏油现象的原因,提出解决方案,再通过空载试车进行验证。

1 齿轮箱结构

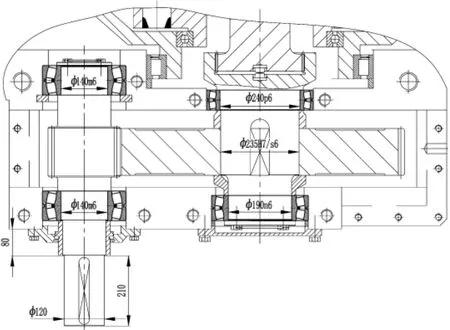

新齿轮箱采用的是一级平行齿轮减速+封闭差动行星传动机构的结构,输入为单斜齿轴与两调心滚子轴承的支撑结构。近输入端轴承外侧采用锯齿甩油环与透盖组合的锯齿密封结构,两零件间的间隙导致回油腔与外部贯通,需防止润滑油从透盖与甩油环间的缝隙漏出。输入轴头尺寸为φ120 mm×210 mm,定位尺寸为80 mm,近输入端轴承型号为23228CC/W33(内径为140 mm,外径为250 mm,宽度为88 mm)。齿轮箱内部一级平行齿轮减速结构如图1所示。

图1 齿轮箱装配图(平行减速级)

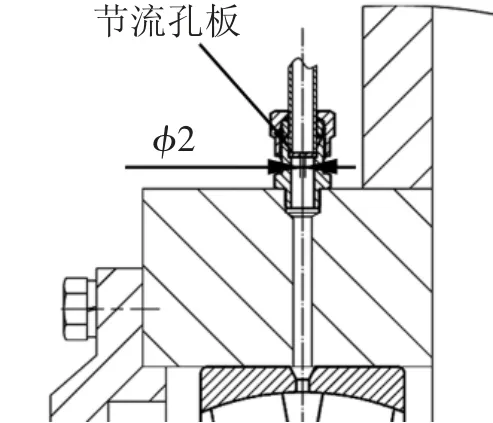

近输入端轴承润滑过程为:润滑油通过卡套式管接头中的节流孔板进入箱体轴承座上开的进油通孔,经过轴承外径上的油槽和油孔进入轴承内部,润滑轴承后部分流入锯齿密封结构的回油腔,然后通过透盖下侧开的回油槽进入箱体上的回油孔,最后流回箱体内部。轴承进油结构如图2所示。

图2 近输入端轴承进油结构

2 分析与解决方案

首先需要确定是否为非油路设计造成的锯齿密封结构漏油,排查影响漏油的外部因素:检查润滑油进油温度,查看油站出油口处的温度计,显示温度为40 ℃,再用温度枪测量齿轮箱进油管处的温度,测定同样为40 ℃,进油温度没有问题;检查进油压力,查看油站出油口处压力表,显示压力为0.15 MPa,再查看齿轮箱进油管上耐震压力表,同样显示压力为0.15 MPa,确认进油压力没有问题;检查润滑油品,到总控台查看信息,显示润滑油为ISO VG320,润滑油没有问题;检查齿轮箱上空气过滤器是否堵塞,因为如果空气过滤器不通气,会造成减速机内部空间压力升高,影响输入轴密封结构回油,拆下空气过滤器检查,空气过滤器完好。通过上述排查,确定齿轮箱锯齿密封结构漏油是由油路设计造成的,需要分析润滑结构。

2.1 校核润滑轴承的油量是否正确

轴承转速n≤1500 r/min时,轴承润滑油量Q的经验公式[1]为

式中:D为轴承外径,mm;B为轴承宽度,mm;Q为轴承润滑油量,L/min。

将轴承23228CC/W33的外径D=250 mm、宽度B=88 mm代入公式,计算得到轴承所需的润滑油量Q=0.88 L/min。润滑油量可通过进油面积来控制,通常采用节流孔板来实现,节流孔板是利用圆形金属薄板中间开圆形通孔制造而成。节流孔面积太小,则容易因润滑油中的杂质造成堵塞,从而引起轴承缺油损坏,造成重大损失。综合考虑到齿轮箱现场的使用环境、油品清洁度和机构可靠性等因素,重型工业齿轮箱节流孔板的最小开孔直径d≥2 mm。介质为ISO VG320的润滑油,进油温度为40℃,φ2 mm 喷油口流量实验数据如表1所示。

表1 喷油口压力与喷油量对照表

根据表1,齿轮箱在工作压力0.15 MPa时,输入轴承φ2.0 mm喷油口的流量为2.11 L/min,大于所需的最小润滑油量0.88 L/min,确定输入轴承的润滑油路应该采用φ2.0节流孔板。拆开连接输入轴承进油孔的卡套式管接头[2],检测里面的节流孔板开孔尺寸。检测结果为:节流孔板开孔尺寸为φ2.0 mm,符合设计要求,轴承润滑油量Q没有问题。

2.2 校核回油结构的回油量

齿轮箱锯齿密封结构的回油[3]方式为自重回油,流速比较低,一般为0.2 m/s。回油孔内径D的计算公式[4]为

式中:Q为轴承润滑油量,L/min;v为润滑油回流速度,取0.2 m/s。

齿轮箱润滑油进油压力0.12~0.18 MPa,校核回油结构的回油能力,需采取最大进油量的情况,此轴承需选择0.18 MPa进油压力的进油量,查表1,Q取2.35 L/min。将上述数据代入公式,计算出当量回油孔内径D≥15.81 mm。上述计算结果为保守情况,假设轴承的所有润滑油全部从轴承外侧流出,忽略从轴承内侧直接流入箱体的部分。

校核箱体上的回油孔尺寸:拆下透盖,测量此轴承处对应箱体上开的回油孔尺寸,箱体回油结构如图3所示。

图3 箱体回油结构

检测结果:箱体上开了2个φ20 mm的回油孔,换算成1个回油孔的当量孔径为Dhy=28.28 mm,大于所需的最小回油孔尺寸φ15.81 mm,此处结构没问题。

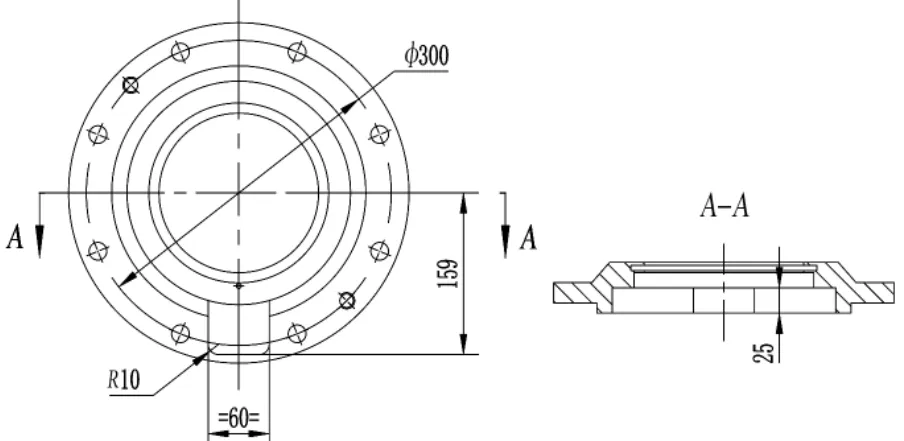

校核锯齿密封结构回油腔通往箱体回油孔的过油槽尺寸:锯齿密封结构通过输入透盖上开的回油槽连接箱体回油孔,先测量输入透盖回油槽的截面尺寸,然后换算成当量孔径进行校核,透盖结构如图4所示。

图4 输入透盖结构

检测结果为:回油槽长度为60 mm、深度为25 mm。过油面积Sgy=60×25=1500 mm2,换算成当量孔径Dgy=43.7 mm,大于所需的最小回油孔尺寸φ15.81 mm,此处结构没问题。

2.3 密封结构分析

因为锯齿密封结构的进油与回油尺寸已被认定为合理的,所以引起漏油现象的部位应该是锯齿密封结构的回油腔。观察分析此密封结构:锯齿甩油环和轴承均为旋转件,它们在工作时会产生风压和搅油现象,此处回油腔较小且甩油环与轴承间的距离较近。上述情况导致回油腔内的润滑油受到两侧旋转零件的影响较大,致使向回油孔的流动不顺畅,最后回油腔内润滑油累积超过密封口产生漏油现象。

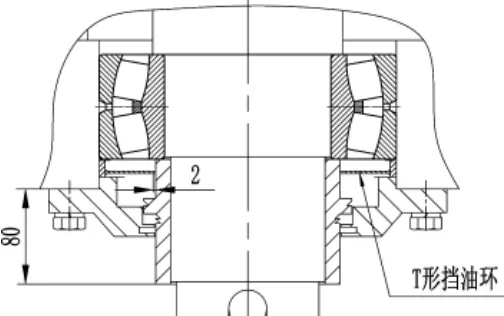

1)解决方案一。减少进入回油腔的润滑油量,这样会减小回油压力,抵消因回油腔小而造成的不利影响。希望在原有结构的基础上进行整改,尽量减少问题解决时间和工作量。整改结构为:在透盖与轴承间的轴承孔宽度方向上增加T形挡油环,T形挡油环由壁厚5 mm定距环在内孔上焊一个2 mm厚的圆环制造而成。定距环可由与轴承孔相同直径的钢管切割而成,定距环宽度方向需要与轴承间留1 mm间隙,防止轴承过定位,因为此处轴承为游动端。圆环与甩油环间留2 mm间隙,圆环与轴承间形成一个密封腔,使润滑油仅能从2 mm间隙挤入回油腔,增加了轴承中润滑油流向外侧的阻力,迫使多半润滑油直接通过轴承内半边滚子流入箱体,达到减少润滑油进入回油腔的目的。同时,因为增加的T形挡油环为静止零件,避免了因为轴承旋转对回油腔内润滑油的影响。T形挡油环与轴承间的密封腔空间不应太小,否则会影响回油腔内润滑油温度传递,可能造成局部高温并导致轴承损坏。T形挡油环圆环与甩油环间的2 mm间隙会影响进入回油腔的润滑油量,可根据试车情况作相应调整:如果轴承外侧温度较高,可将2 mm间隙增大,这样会增加轴承外侧流过的润滑油量,可增加冷却能力;如果锯齿密封结构还是漏油,可将2 mm间隙继续减小,这样会进一步减小流入回油腔的润滑油量。整改后结构如图5所示。

图5 增加T形挡油环的锯齿密封结构

将改造后的零件按图5装配,进油压力调到正常工作压力0.15 MPa,电动机转速逐渐升到1300 r/min,在此过程中未出现漏油现象。将进油压力调到最大0.18 MPa运行2 h,未出现泄漏情况,试车通过。此方案成功。

如果仅考虑减少进入回油腔的润滑油量,还有一个更简单的结构:锯齿甩油环在轴承与透盖间的合适轴向距离上焊一个薄圆环,圆环外径与轴承孔径向留2 mm间隙。此结构无需制造新零件,整改时间短,很符合交货期紧张的情况。本齿轮箱的第一次整改就采用了此结构,将焊有薄圆环的锯齿甩油环装配好后进行空载试车:进油压力调到正常工作压力0.15 MPa,电动机转速逐渐升到600 r/min时出现漏油现象,此结构失败。分析原因为:焊接的薄圆环虽然增加了一个密封腔,但是薄圆环是焊接在锯齿甩油环上的,会随着甩油环旋转,当转速升高时,增加的薄圆环会加大回油腔内的搅油等不利影响,产生漏油。此结构虽然失败,但说明增加密封腔是有效果的,随后的第二次整改采用了增加T形挡油环的结构,该结构吸取了第一次整改增加密封腔和减少搅油的经验。

2)解决方案二。加大回油腔的体积,这样能增加润滑油的存储量,减小旋转件搅油的影响。整改结构为:用甩油盘密封结构[5]代替锯齿密封结构,因为轴头定位尺寸为80 mm,轴向空间较大,与锯齿密封结构相比,轴向尺寸大的甩油盘密封结构能被放入。甩油盘密封结构有3个回油腔,静止的集油罩有效隔离出1个内腔和2个外腔,甩油盘的第一道封油结构是与集油罩组成的间隙3 mm、长20 mm配合面,此结构有效阻止了大部分润滑油进入外腔, 采用3 mm间隙是由于集油罩没有止口定位,需要考虑加工和装配误差。甩油盘为定距环上焊2个圆环结构,圆环只需高出15 mm,因为此处圆环起的作用是防止润滑油沿定距环爬出密封结构而造成漏油,如果圆环高出太多,就可能接触到回油腔内润滑油并产生搅油现象,对密封产生不利影响,2个圆环与集油罩形成甩油盘密封结构的2个外腔,此结构简单,对润滑油流动影响小。集油罩内侧的厚钢板和中间的薄钢板需要在与两外腔相切的竖直最低处开φ10 mm的通孔,将3个腔体贯通,使两外腔的少量润滑油流入厚钢板上开的回油槽,甩油盘密封结构如图6所示。

图6 甩油盘密封结构

将改造后的零件按图6装配,进油压力调到正常工作压力0.15 MPa,电动机转速逐渐升到1300 r/min,在此过程中未出现漏油现象。将进油压力调到最大0.18 MPa运行2 h,未出现泄漏情况,试车通过,此方案成功。

3 结语

本文对输入为锯齿密封结构齿轮箱的漏油问题进行了分析与处理。给出了通常的解决思路:首先校核输入轴承进油量,然后计算输入密封结构的回油能力,最后分析密封结构。通过上述方法找出导致该齿轮箱漏油现象的原因是回油腔较小且甩油环与轴承间的距离较近。给出了两种解决方案:方案一是增加T形挡油环,以减少进入回油腔中润滑油量;方案二是用甩油盘密封结构替换锯齿密封结构,以加大回油腔体积。方案一用于本批次齿轮箱漏油问题的快速处理,以应对交货期的需求。方案二用在本型号齿轮箱的后续订单中。两种方案的齿轮箱均在客户现场应用良好,未出现漏油现象。