切削速度对钛合金切屑形貌和剪切带的影响研究

2020-10-21赵先锋姜雪婷史红艳邹子川

赵先锋,姜雪婷,史红艳,2,邹子川

(1.贵州大学机械工程学院,贵州 贵阳 550025;2.贵州大学教育部现代制造技术重点实验室,贵州 贵阳 550025)

1 引言

1954 年文献[1]切削钛合金时发现了锯齿形切屑,国内外学者通过大量的理论研究和试验分析发现锯齿形切屑的形成原因主要有两个方面:一是难加工材料,即材质硬、强度高、热物理性能差的材料,易在加工速度不高时形成锯齿形切屑[2];二是工件材料易在加工速度较高时形成锯齿形切屑。锯齿形切屑形成的原因主要有两种理论:一是绝热剪切理论[3];二是周期性断裂理论[4]。文献[5]提出了工件材料先因绝热剪切失稳和局部应变导致了沿剪切面的突发性剪切断裂,再发生卷曲,变形较小的屑片基体与变形较大的窄带相互间隔,从而形成锯齿形切屑。当材料由塑性变形引起局部升温而导致材料的热软化效应超出材料的变形强化效应时,发生热塑性剪切失稳[6],形成了剪切带。形成剪切带是锯齿形切屑形成过程中的一个重要特征。文献[7]提出了锯齿形切屑的几何模型,从几何模型中可以看出,锯齿形切屑的形貌与切削条件有关,改变切削中工艺参数(切削速度、切削深度、进给量)和刀具参数(前角、后角、刀尖半径)的值会引起锯齿形切屑的改变,三个工艺参数中切削速度对锯齿形切屑的影响最大[8]。文献[8]以Ti6Al-4V、7050-T7451、Inconel 三种工件材料的切屑为研究对象,发现锯齿形切屑绝热剪切带裂纹扩展的增加和切屑锯齿化程度的增加,是由切削速度增加时拉伸应力区的扩大所致。文献[9]以Ti6Al-4V 锯齿形切屑的绝热剪切带为研究对象,发现剪切带的材料组织演变主要表现在出现转变带,切削速度的增加促使形成和发展转变带。中科院力学研究所的白以龙教授认为随着切削速度的升高,绝热剪切带由形变带向转变带转化[10]。

以上的研究所取的切削速度数值跨度大,将几十到上千切削速度下的切屑进行对比分析,没有研究当切削速度在局部区域内变化时切屑的变化规律。而且对剪切带的研究主要是绝热剪切带受切削速度影响时形态的转化,对剪切带内部特性的变化规律研究较少。针对以上不足,选取切削速度相对集中的范围进行研究,由于目前国内外在加工钛合金时,公认比较理想的刀具是硬质合金刀具,硬质合金刀具的切削速度限制在45m/min 以下[11],所以选取切削速度为(5~30)mm/min 这一区域来研究改变切削速度对锯齿形切屑的影响,通过模拟不同切削速度下钛合金TC4的切削过程,对形成的切屑形貌进行量化分析,从切屑的几何表征、剪切带的特征和切削力三个方面来分析切削速度对TC4 切屑的影响。通过不同切削速度模拟合金TC4 的切削过程,分析形成切屑的几何表征、剪切带的变化规律以及对切削力的影响,为TC4 的切削速度的优化打下理论基础。

2 切削钛合金TC4 的建模

2.1 构建几何模型

钛合金TC4 是一种难加工材料,它具有材质硬、强度高、热物理性能差的特点,在切削过程中易形成锯齿形切屑。钛合金TC4 的切削过程是复杂的三维塑性变形过程,在理论研究和试验分析的过程中通常将其简化成二维正交切削模型,如图(1)所示。

图1 金属二维正交切削模型Fig.1 Two-Dimensional Orthogonal Cutting Model for Metals

2.2 构建有限元模型

利用AdvantEdge 强大的切削模块功能模拟硬质合金刀具切削钛合金TC4 的过程,工件材料尺寸为(5×2)mm,参数设置如下:

表1 仿真参数设置Tab.1 Setting of Simulation Parameters

选取切削速度为5mm/min、10mm/min、15mm/min、21mm/min、30mm/min 五种参数来研究改变切削速度对锯齿形切屑的影响。

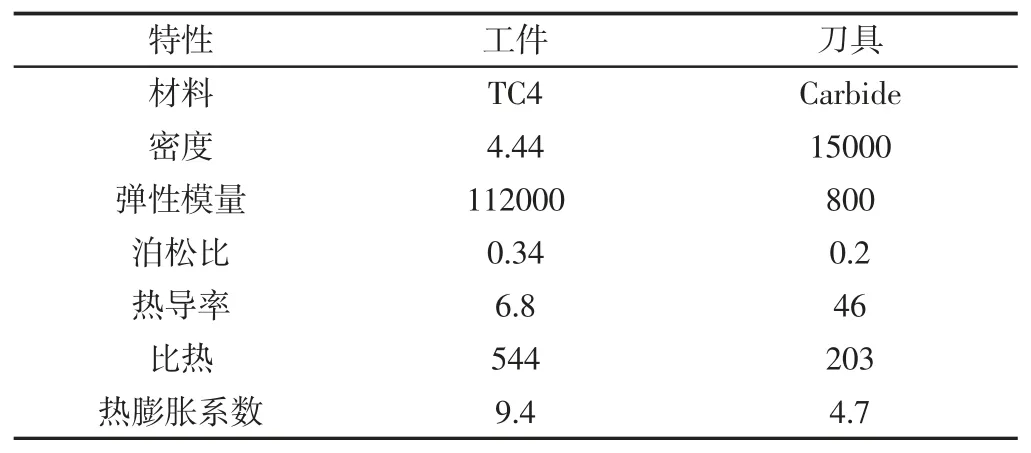

选用JC 本构模型,工件材料选用TC4,刀具选用硬质合金材料,工件和刀具材料的物理性能,如表2 所示。

表2 工件和刀具材料的物理性能Tab.2 Physical Properties of Workpiece and Tool Materials

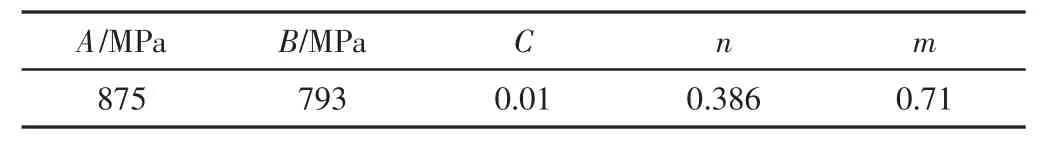

TC4 的JC 模型参数,如表3 所示。

表3 TC4 的JC 模型参数Tab.3 JC Model Parameters of TC4

3 不同速度下的切削仿真

保持切削深度和进给量不变,研究切削速度对锯齿形切屑的影响,主要从锯齿形切屑的几何表征、剪切带的变化和切削力的变化三个方面进行研究。

3.1 切削速度对锯齿形切屑几何表征的影响

在金属切削过程的初期,由于刀具和工件开始接触,切削力迅速增加,形成的锯齿不稳定,此时的锯齿形外形尺寸不能很好的反应切屑的锯齿形切屑的几何表征,所以选取切削过程中相对平稳的三个锯齿形进行研究。

3.1.1 不同切削速度下锯齿形切屑的锯齿化程度

锯齿形切屑的变形程度用锯齿化程度Gs 来表示[12],如式(1)所示。

式中:H—锯齿形切屑的齿顶高度;h—锯齿形切屑的齿根高度

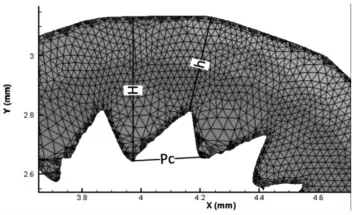

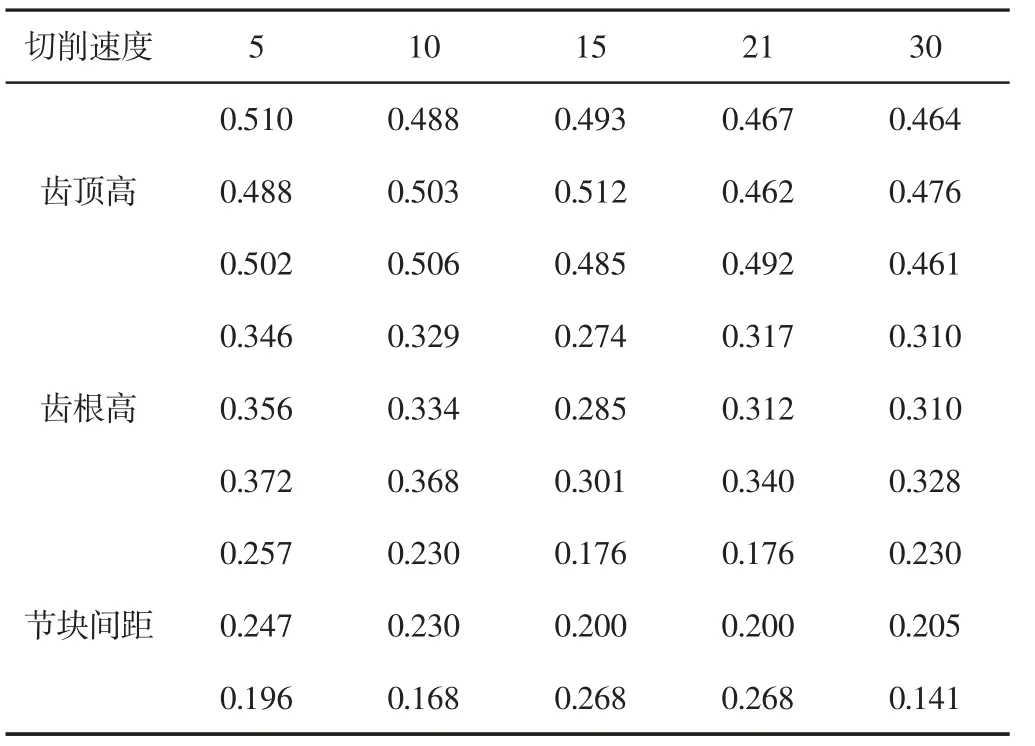

为了研究不同切削速度对锯齿形切屑的锯齿化程度的影响,选用v=5mm/min、10mm/min、15mm/min、21mm/min、30mm/min五组不同速度,其他参数的设置保持不变,提取如图(2)中所示的齿顶高H、齿根高h 和节块间距Pc,得到表(4)所示五组仿真结果。

图2 锯齿形切屑的测量位置Fig.2 Measuring Position of Sawtooth Chips

表4 锯齿形切屑的齿顶高、齿根高和节块间距Tab.4 Op Height,Root Height and Pitch of Serrated Chips

整理图中的数据可以得到切削速度与锯齿化程度之间的关系:

从图中可以看出:不同速度下产生的切屑均为锯齿形切屑,随着切削速度的不断增加,锯齿形切屑的锯齿化程度也随之不断增加。三段变化趋势:迅速增加、缓慢增加、快速增加。这是因为随着切削速度的增加,钛合金TC4 的切削热增加,但是切削变形的时间却减少了,导致切削过程中产生的热量不能及时散热出去,积蓄在切屑中,使切屑发生热软化效应,使得切屑的变形增加,锯齿化程度增加,这个过程符合绝热剪切理论。经过短时间的磨合,切削过程中产生的热量能及时散热出去,切削趋于稳定,切屑的锯齿化程度也趋于平稳。

图3 切削速度与锯齿化程度的关系Fig.3 Relation Between Cutting Speed and Sawtooth Degree

3.1.2 剪切角的计算

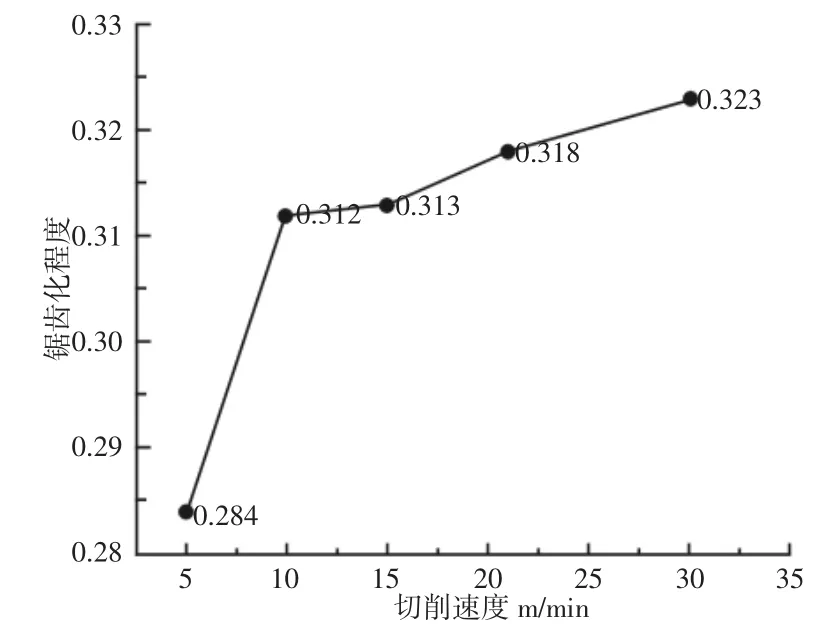

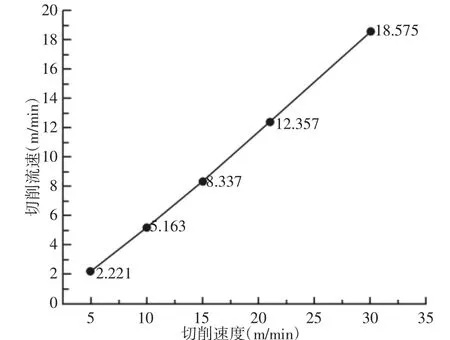

先由式(2)求出摩擦系数f:式中:f0数值—0.704;p 数值为-0.248

得到不同切削速度下摩擦系数的值:

图4 切削速度与摩擦系数的关系Fig.4 Relation Between Cutting Speed and Friction Coefficient

由式(3)求出摩擦角β:

得到不同摩擦系数下摩擦角的值,将所得的摩擦角带入Leeshaffer 剪切角的计算式(4):

得到不同摩擦角下剪切角的值,及不同切削速度下剪切角的值:

图5 切削速度与剪切角的关系Fig.5 Relation Between Cutting Speed and Shear Angle

由图可知:随着切削速度的增加,剪切角非线性变大。

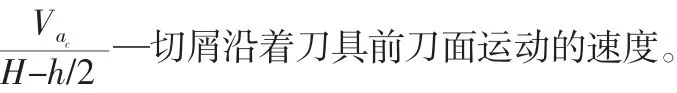

3.1.3 不同切削速度下锯齿形切屑的锯齿化频率

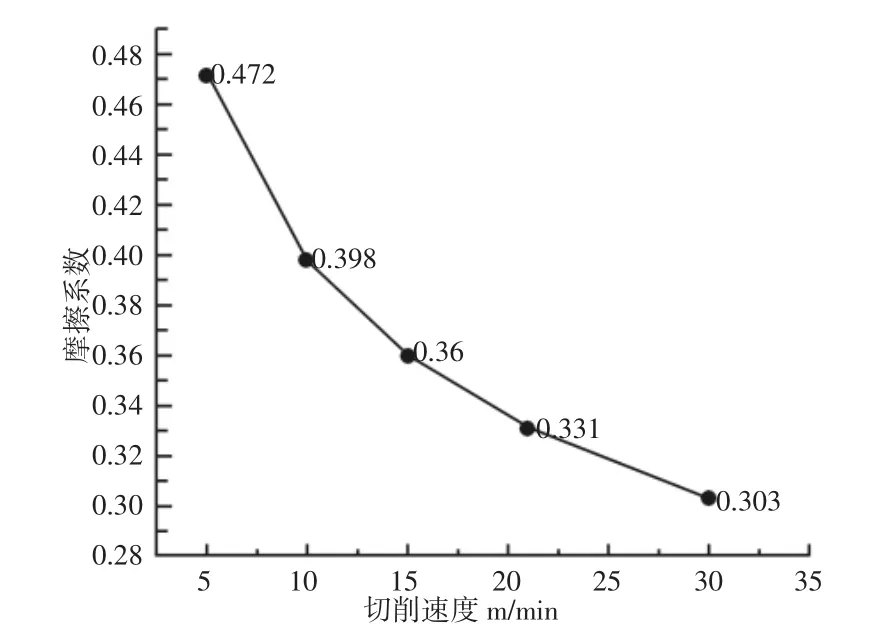

根据剪切面模型,如图6 所示。可以求出切屑的流出速度[13],如式(5)所示。即切屑沿着刀具前刀面运动的速度:

图6 剪切面的模型Fig.6 Model of Shear Plane

图7 切削速度与切屑流速的关系Fig.7 Relation Between Cutting Speed and Chip Flow Velocity

锯齿形切屑的变形速度用锯齿化频率F 来表示[8],如式(6)所示。

式中:d—相邻锯齿之间的距离;

将所得的切屑的流出速度带入式(6),求得锯齿形切屑的锯齿化频率F,如图8 所示。从图8 中可以看出:随着切削速度的不断增加,切屑的锯齿化频率也随之增加。这是因为随着切削速度的增加,钛合金TC4 的切削热增加,但是切削变形的时间却减少了,导致切削过程中产生的热量不能及时散热出去,积蓄在切屑中,使切屑发生热软化效应,使得切屑的变形更加剧烈,频率也越高。

图8 切削速度与锯齿化频率的关系Fig.8 Relation Between Cutting Speed and Sawtooth Frequency

3.2 切削速度对锯齿形切屑剪切带结构的影响

在锯齿形成的过程中,锯齿的局部会发生变形,并且伴随着绝热升温,形成绝热剪切带,通过分析剪切带的特征来研究切削速度对锯齿形切屑的影响。

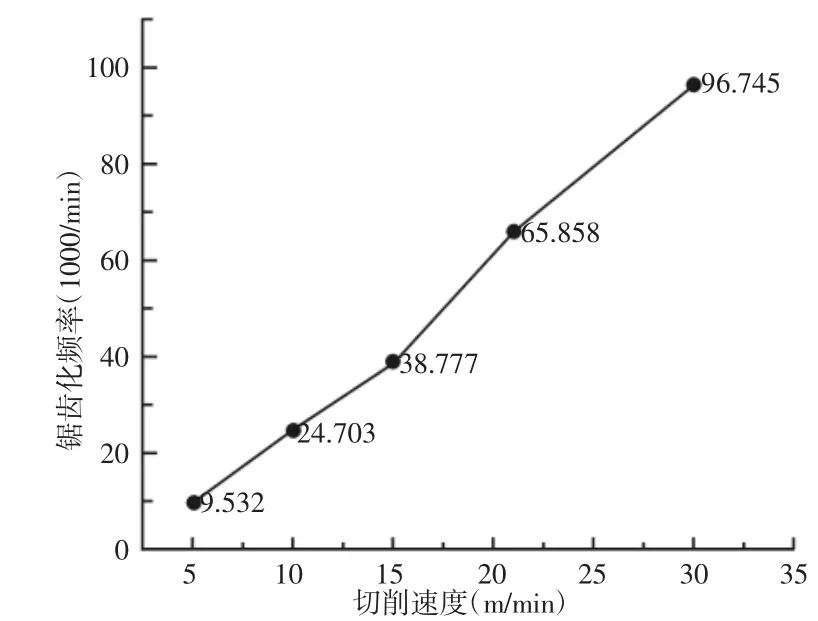

3.2.1 不同切削速度下锯齿形切屑剪切带的外部结构

为了研究不同切削速度下剪切带的外部结构,取切削过程中相对稳定的三个锯齿分别进行定量分析,得到不同切削速度下剪切带宽度的变化规律,如图(9)所示。

图9 切削速度与剪切带宽度的关系Fig.9 Relation Between Cutting Speed and Shear Band Width

从图中可以看出:(1)剪切带的宽度随切削速度的增加而非线性增加,这是由于随着切削速度的增加,应变率不断增大,变形更大,从而宽度增加。剪切带宽度的变化比较缓慢,说明应变率的变化比较平缓。(2)剪切带朝着与切削速度呈45°角的方向扩展,也可以是由多个剪切块结构扩展后相互连接形成沿着与切削速度呈45°方向扩展的剪切带,类似裂纹的产生。连接以后的剪切带向四周继续扩展,形成了较粗的剪切带。(3)剪切带中的应变率由剪切带中线向两边逐渐递减,呈现出剪切带中间颜色最深,向两边逐渐变浅的规律。

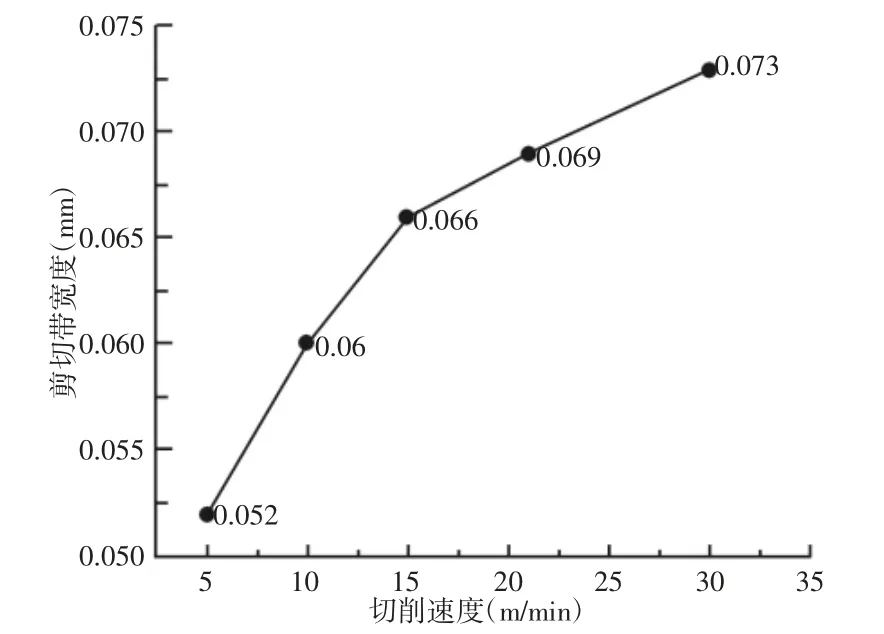

3.2.2 不同切削速度下锯齿形切屑剪切带的内部特性

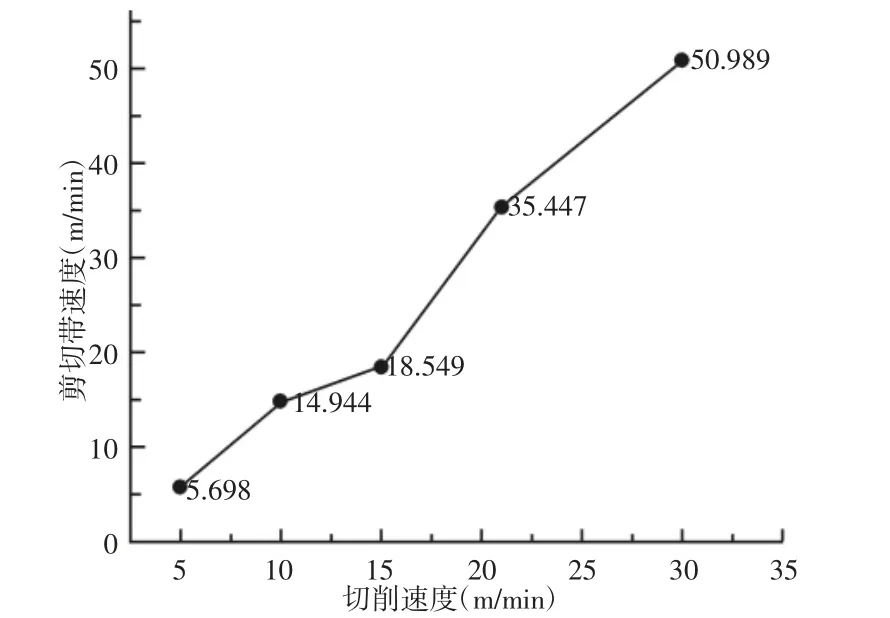

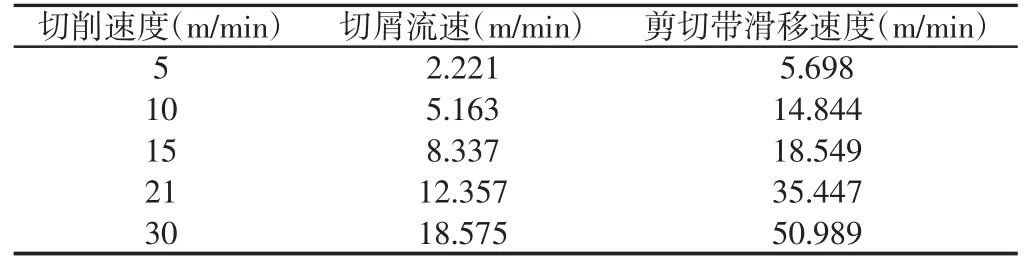

剪切带的内部特性从剪切带内部的温度、应变率、Mises 应力和速度来分析。剪切带内提出三个位置点,取三点的平均值,得到不同切削速度下锯齿形剪切带内切削速度与剪切带内温度、应变率、Mises 应力和滑移速度速度的关系:

图10 切削速度与剪切带温度的关系Fig.10 Relation Between Cutting Speed and Shear Band Temperature

图12 切削速度与剪切带Mises 应力的关系Fig.12 Relation between Cutting Speed and Mises Stress in Shear Band

图13 切削速度与滑移速度的关系Fig.13 Relation Between Cutting Speed and Slip Speed

从以上几组图可以得到:(1)剪切带的温度、应变率、滑移速度随切削速度的增加而非线性增加。(2)剪切带内的应力随速度的增加先减少再变大,这是由于当速度从10m/mim 上升到21m/min 的过程中,热软化起到主要作用,所以应力降低,当速度从21m/mim上升到30m/min 的过程中,热软化作用减小,所以应力降低。(3)将所得的切削速度、切屑流速和剪切带滑移速度汇总,如表(5)所示。通过对切削速度和切屑流速求合后,与剪切带滑移速度进行比较后发现:剪切带内某点的速度是该点的滑移速度,其值是该点处切削速度和切屑流速的合速度,合速度促使剪切带内的点发生滑移。剪切带的速度比切削的速度要快,且两者之间的比值呈上升的规律。

表5 各项速度Tab.5 Various Speeds

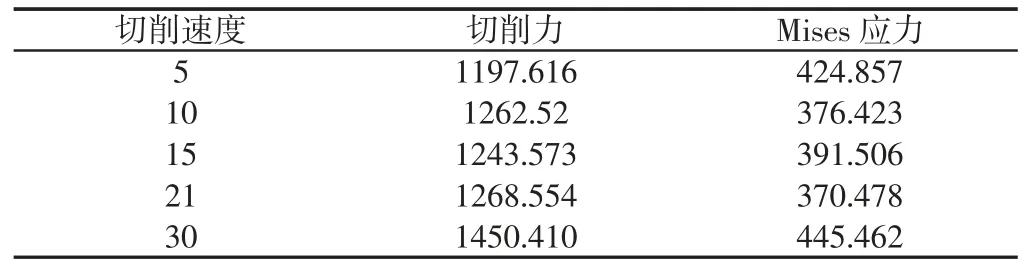

3.3 切削速度对锯齿形切屑切削力的影响

刀具切削工件材料时产生的阻力是切削力,切削力对工件加工的表面质量会产生重要影响,同时也影响工艺系统的强度和刚度,切削力是设计机床、夹具、刀具的依据,也是检测监控刀具磨损、切削热和表面加工质量的依据,对切削力的研究很重要。可以得到不同切削速度下切削力的大小,如图14 所示。从图中可以看出:随着切削速度的增加,切削力先快速增加,而后平稳在一定水平上,随着速度的增加又快速变大,在(10~21)m/mim 区间切削比较平稳,大于21m/mim 后切削力急剧上升。造成这种现象主要有两个方面的原因:(1)因为钛合金在切削过程中发生塑性变形,促进了工件材料产生加工硬化,使得切削力增加;(2)随着切削速度的增加,切削温度不断增加,由于钛合金的高温化学活性较大、导热系数[14],在切削温度较高是会吸收空气中的氮、氧形成脆硬的外皮,使得切削力增加。分析切削力增加时Mises 应力的变化情况可以得到,如表6 所示。从表中可以看出,随着切削速度的增加,切削力逐渐增加,工件热软化作用明显,Mises 应力出现降低。

图14 切削速度和切削力的关系Fig.14 Relation Between Cutting Speed and Cutting Force

表6 切削力和Mises 应力Tab.6 Cutting Force and Mises Stress

4 结论

利用AdvantEdge 软件模拟钛合金TC4 切屑的形成过程,保持切削深度和进给量不变,选取切削过程中相对平稳的三个锯齿形切屑进行分析,研究切削速度对切屑的几何表征、剪切带的变化规律以及对切削力的影响。结果表明:(1)当切削钛合金TC4 的速度从5m/min 增加到30m/min 时,钛合金TC4 的切削热增加,但是切削变形的时间却减少了,应变率变大,导致切削过程中产生的热量不能及时散热出去,积蓄在切屑中,使切屑发生热软化效应,使得切屑的变形增加,锯齿化程度增加,锯齿化频率也升高。(2)随着切削速度的增加,剪切带的宽度、温度、应变率、滑移速度随切削速度的增加而非线性增加,剪切带内的应力随速度的增加先减少再变大,剪切带中应变率由剪切带中线向两边逐渐递减;随着切削速度的增加,剪切角非线性变大。(3)由于钛合金在切削过程中发生塑性变形,促进了工件材料产生加工硬化。同时,随着切削速度的增加,切削温度不断增加,钛合金的化学活性较大,在切削温度较高是会吸收空气中的氮、氧形成脆硬的外皮,导致切削力先快速增加,而后平稳在一定水平上,随着速度的增加又快速变大。使得切削力增加。