筛管内射孔压裂一体化工艺研究与应用

2024-02-27张云驰刘鹏崔国亮杨生文季菊香王丙刚

张云驰,刘鹏,崔国亮,杨生文,季菊香,王丙刚

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

目前,渤海油田疏松砂岩油藏多采用筛管完井进行防砂,随着包括绥中36-1油田、锦州9-3油田等化学驱油田的开发,化学驱开发后期见效井出现明显近井地带堵塞导致减产,自2018年起采用的过筛管压裂增产措施油井增产效果显著[1-5],但目前过筛管压裂采用填砂射孔压裂一趟一层的工艺技术,即通过TCP射孔方式将筛管射开后,先将射孔管柱提出,再下入压裂管柱进行压裂,作业整体时效低,施工成本高[6-10],海上已进行几十口井的过筛管压裂施工,施工层数一般不超过2层,如果后期进行3层以上的过筛管压裂施工,按照现有的工艺一层进行一次射孔和压裂,则3层压裂施工需要6趟以上的管柱来完成,施工作业周期过长,且施工层数越多,过筛管压裂工艺的性价比较低;另一方面为了保证疏松砂岩的压裂效果和筛管孔眼封口的可靠性,防止后期出砂,需要在压裂过程中保持较大排量和高砂比,最高砂比达到60%[10-13],砂比过低则无法对中高渗地层形成有效裂缝,砂比过高则对压裂工艺和压裂工具提出新的挑战,比如内径过小的喷砂孔容易被高砂比压裂液堵塞。

为降低射孔成本,减少压裂施工趟数,研究了筛管内射孔压裂一体化工艺,该工艺可以将管柱一趟下入,通过上提下放管柱完成射孔和压裂,且砂埋管柱风险较低。

1 筛管内射孔压裂一体化工艺

该工艺适用于筛管完井,管柱包含筛管外部分和筛管内部分(如图1)。筛管外部分主要包含反洗阀和RTTS封隔器,反洗阀在环空压力达到15 MPa时开启,实现反洗井;RTTS封隔器用于井控需要,防止压裂时K344失效导致压裂液涌入井口。筛管内部分主要包含K344封隔器、投球滑套、水力喷枪和单流阀,K344坐封于分层封隔器的密封筒内,与分层封隔器配合实现筛管内分层,实现分段压裂;水力喷枪用于射开筛管,由于水力喷枪的喷嘴内径较小,为避免被高砂比压裂液堵塞,因此水力喷枪仅用于射孔,不用于压裂,压裂靠喷砂滑套来完成,喷砂射孔时,投球滑套处于关闭状态,射孔结束后,投球可打开投球滑套,露出喷砂口,同时球和球座封堵压裂通道,防止压裂液进入下面的喷砂射孔枪内。为保证压裂后期对射开的筛管进行封口,压裂后半程所用的支撑剂为覆膜砂,且需要通过大排量和高砂比实现端部脱砂,保证后期生产时不出砂。该工艺的施工步骤如下:1)下入压裂管柱至最下层,调整管柱至设计喷孔位置,旋转下压坐封RTTS封隔器;2)井口投球至单流阀,进行喷砂射孔,射开筛管,可多次拖动射孔,满足压裂通道要求;3)上提解封RTTS封隔器,上提管柱,确保管柱未在射孔中被砂埋;4)将管柱下入原位,坐封RTTS封隔器;5)井口投球,正打压打开投球滑套;6)进行最下层压裂,正挤前置液、携砂液和顶替液;7)上提管柱解封RTTS封隔器,静置候凝满24 h,确保覆膜砂可以完全凝固,期间需频繁上提下放管柱,保证管柱未被砂埋;8)旋转下压坐封RTTS封隔器,环空打压开启反循环阀,进行反洗井;9)提出压裂管柱到井口,重复上述步骤完成上一层的压裂作业。

图1 筛管内射孔压裂一体化工艺图

2 筛管内射孔压裂一体化工艺特点

1)通过RTTS封隔器和井口防喷器配合实现井控安全,不需要按照压裂井口;

2)通过多次拖动喷砂射孔代替常规TCP射孔,大幅降低施工成本;

3)通过喷砂射孔和喷砂滑套联合使用,在减少一趟施工管柱的前提下满足高砂比的施工要求;

4)在K344封隔器封隔情况下进行水力喷砂射孔,射孔产生的砂子最终也会被压入地层。

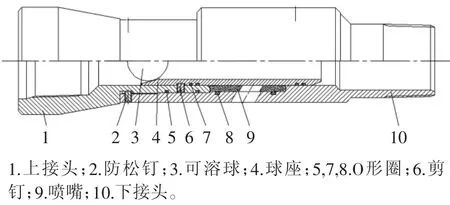

3 关键工具

投球滑套结构如图2所示,技术参数如表1所示,该工具由上接头、防松钉、可溶球、球座、O形圈、剪钉、喷嘴和下接头组成,上接头与下接头通过三角螺纹连接,通过O形圈实现密封,硬质合金材质的喷嘴位于上接头和下接头之间,喷嘴上的喷砂口与下接头喷砂口配合,实现喷砂作业,可溶球与球座配合,投入可溶球以后,当压力升至预设值,可溶球与球座有向右移动趋势,剪断剪钉,露出喷砂口。作业施工时,该工具与喷砂射孔枪连接,下井时该工具未投球,喷砂口处于关闭状态,可以承受高压,可以实现该喷砂射孔枪的喷砂射孔,射孔完成后,通过投入可溶球于球座上方,打压液压,当压力达到13~15 MPa时,可溶球与球座将剪断剪钉,向右移动,露出喷嘴的喷砂口,接着进行压裂,压裂液从喷嘴的喷砂孔喷入井底,进入地层,该工具的球座材质选择合金钢42CrMo,表面进行氮化处理使硬度达到50 HRC以上,防止喷砂射孔过程球座被冲蚀,具有较强耐磨性,喷嘴材料为YG8合金,可满足60 m3以上的过砂量[14-15]。

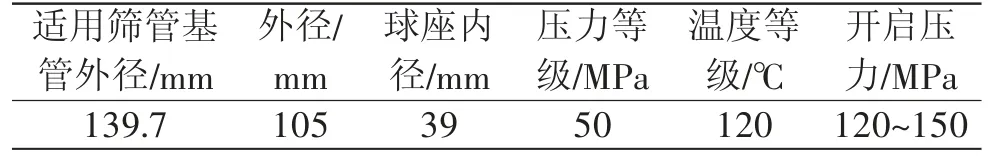

表1 投球滑套技术参数

图2 投球滑套结构原理图

4 过筛管射孔试验

为验证施工中射孔枪可以同时射穿筛管基管和外层套管及水泥环,进行了过筛管水力射孔试验,通过周期性地向负压加砂装置内加砂,压裂车将砂液混合后打入喷枪内,油喷嘴射出,砂比控制在8%左右,排量控制在140~170 L/min,加砂量约为8~10 kg/min。靶件制作如下:取10根套管(每根0.6 m)和筛管(每根0.6 m),然后按照图4做外面有水泥环、中间有扶正块的完井样段,具体尺寸如下:套管外径为244.5 mm(9-5/8 in),内径为220.5 mm,钢级为N80,长度为600 mm;筛管基管外径为139.7 mm,钢级为N80,内径为124 mm,长度为600 mm;套管和筛管之间加工一个扶正环,外径为215 mm,内径为161 mm,长度为20 mm;(内有塑料薄膜的)外层管内径为285.75 mm(11.25 in),外径不小于293 mm,长度为600 mm。水泥凝固后,将外层管取出。

试验结果:当泵的排量为140~148 L/min时,泵转速为1000 r/min,压力为20~21 MPa,如图5所示。当泵的排量为154~162 L/min时,泵转速为1100 r/min,压力为24~25 MPa。加砂量为8~10 kg/min。喷射2 min后,5.5 in内套管被射穿,4 min后水泥环被穿透,说明水力射孔可以短时间将筛管、套管及水泥环射开。

5 现场应用

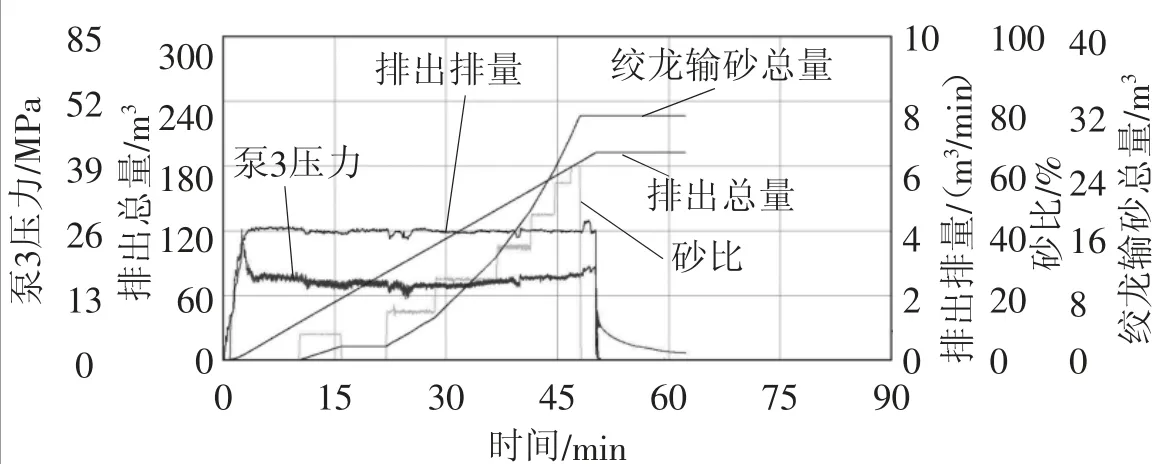

渤海油田某井油藏套管外径为244.5 mm,内部采用基管为139.7 mm的筛管完井,筛管之间通过分层封隔器分成上下两层,该次施工仅对最下层进行压裂,管柱构成从下到上:单流阀+过滤管+水力喷枪+接球器+投球滑套+外径为112 mm的K344封隔器+外径为210 mm的RTTS封隔器+反洗阀+外径为88.9 mm油管,旋转下压坐封RTTS封隔器,倒正挤流程,测试地层吸液稳定后,井口投球(40.75 mm),小排量送球到位,进行喷砂射孔,射孔最大排量为2 m3/min,最大泵压为35.3 MPa,砂比为6%~10%,期间环空压力保持5 MPa;井口投球,小排量送球到位,正打压打开投球滑套,然后进行压裂,压裂时井口最高脱砂压力为29.35 MPa,砂比为15%~60%,期间环空压力保持5 MPa,施工压力曲线如图3所示。

图3 压裂曲线

6 结论

1)筛管内射孔压裂一体化工艺可通过RTTS封隔器和井口防喷器实现井控安全,无需安装压裂井口。

2)该工艺通过将水力喷枪和投球滑套配合使用,实现射孔管柱和压裂管柱的集成,成功节省一趟管柱。

3)该工艺通过端部脱砂和化学防砂相结合的方式保证筛管被射开的孔可以被封堵,防止压裂后出砂。

4)对于疏松砂岩,在封隔器封隔情况下水力射孔仍可顺利实施,射孔产生的砂子可作为支撑剂被挤入地层。