滚动轴承润滑膜厚及保持架转速的超声测量

2024-02-20薛梓涵赵自强葛翔宇王文中

薛梓涵,赵自强,葛翔宇,王文中

(北京理工大学 机械与车辆学院,北京 100081)

滚动轴承是实现旋转运动的主要支承形式,对主机的工作状态和性能有显著影响,润滑则是影响滚动轴承运行性能和状态的重要因素。将润滑油脂添加到内、外圈与滚动体接触部位可减小滚动轴承运行中的摩擦和磨损,延长使用寿命,润滑油膜厚度(简称膜厚)是表征轴承润滑性能的重要指标,其测量至关重要。

膜厚的测量方法有电阻法[1−6]、电容法[7−10]、电涡流法[11−13]等电学方法,还有光干涉法、荧光法、光纤传感器法等光学方法[14−22],然而,电学方法需要对轴承进行电气隔离处理,光学方法则需要使用透明材料作为观察窗口,这些方法自身的局限性导致其无法在实际工况中应用。超声检测是无损检测领域的一种常用手段,超声波通过直线传播且穿透力强,无需改变被测对象的材料以及结构,有可能成为轴承膜厚的重要测量手段。超声波检测膜厚的原理主要有时间差模型[23]以及包括谐振模型[24]、弹簧模型[24]、相移模型[25]的超声反射系数法。时间差模型主要用于膜厚大于1 mm 的测量,谐振模型主要应用于膜厚与超声波波长相差不大的情况,弹簧模型主要应用于膜厚远小于超声波波长的情况,相移模型则适用于谐振模型与弹簧模型皆不适用的膜厚范围:滚动轴承正常工作接触区的膜厚通常不大于1 µm,符合弹簧模型的适用范围。

文献[26]将弹簧模型应用于薄油膜的测量并研究了不同转速和载荷下膜厚测量的精度,测量结果与预设膜厚接近,但由于使用的超声换能器中心频率较低,可测量的最小膜厚较大。文献[27]设计了一种中心频率高达200 MHz 的薄膜传感器,其利用溅射工艺将压电材料(AlN)沉积在轴承外圈上形成一层约4 µm 的涂层后引出电极,并利用该传感器测量了6016轴承在不同工况下的膜厚,测量结果比传统传感器更接近理论值,此方法还可用于检测轴承故障前的油膜状态[28]。文献[29]使用超声测量手段测量了6410 轴承的膜厚,测量膜厚在0.5~1.5 µm 的较大范围内,这是由于低脉冲重复频率情况下各钢球的采集点过少,不能在最小膜厚处得到数据。

目前,学术界对于超声在轴承领域的研究普遍集中于膜厚测量模型的建立,对超声测量中影响因素的研究较少且未对轴承打滑评估进行深入研究。因此,本文基于超声弹簧模型建立膜厚测量模型并搭建试验台模拟球轴承在接触区压强500 MPa下的运行状态,测量钢球周围以及沿滚动方向的膜厚分布和保持架转速,分析超声脉冲重复频率对膜厚和保持架转速测量的影响,评估轴承润滑状态及其打滑。

1 试验原理

超声波从一种介质进入另一种介质时,会在分界面处发生透射和反射。如图1 所示的3 层介质模型,I1为入射声波,当声波从介质1 内垂直传播至介质1 与2 的分界面时,将会产生反射声波A1和透射声波T2,其中A1沿入射路径原路返回介质1,T2则沿原来方向入射进介质2 中;同样,当T2到达介质2 与3 的分界面时也会产生反射波A2和透射波T3,T3最后在介质3中传播。

图1 超声波在3层介质中传播原理图Fig.1 Schematic diagram of ultrasonic propagation in three−layer medium

将反射波强度A1与入射波强度I1的比值定义为反射系数(也称反射率)R,即

对于图1a的3层模型,介质2薄层的声强透射率t[30]为

超声波在界面两侧遵循能量守恒定律,因此声强反射率r与声强透射率t之和为1 且声强反射率为其声压反射系数R的平方,则该层的声压反射系数为

式中:zi为介质i的声阻抗;ρi为介质i的密度;ci为超声波在介质中的传播速度;f为入射波I1的频率;h为介质2的厚度。

当图1a 中介质2 的厚度十分小时,可将介质2等效为一个如图1b所示的轻质弹簧,介质1中反射波为介质1−2界面、介质2−3界面处反射波的叠加,则(3)式可简化为

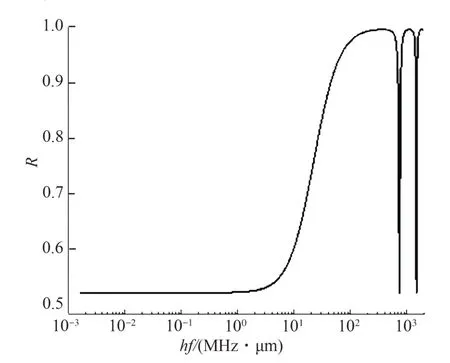

根据声学参数可以得到反射系数R随hf的变化(图2),这是选取超声换能器型号的重要理论依据,越薄的润滑膜需要越高频率的超声换能器,考虑到对于固定频率下反射系数R带来的膜厚测量误差[31],选取R<0.9进行膜厚计算。

图2 反射系数R随hf的变化Fig.2 Variation of reflection coefficient R with hf

由于入射信号难以采集,因此采用参考信号为中介的方式,当介质2 换为参考介质时,介质1−2分界面的入射信号仍保持不变,可得

式中:A1r为采用参考介质时的反射信号;Rr为参考介质的声反射系数。

2 试验装置及步骤

2.1 试验台及超声测量系统

设计并搭建的膜厚超声测量试验台如图3 所示,试验轴承安装于主轴右端,外圈固定在轴承座内,中间为加载轴承,通过液压缸向上施加径向载荷,因此试验轴承上方与外沟道接触的钢球受载最大。水浸式超声探头部分伸入轴承座上加工的凹槽并固定安装,将凹槽中注水作为超声传播介质,超声探头安装在由3个位移台组成的移动平台上,可通过位移台调节超声换能器的位置。

信号采集装置使用DSOX3034T 型示波器,带宽为350 MHz,最大采样率为5 GS/s。信号发生装置为Olympus5073PR 超声脉冲收发器,最大脉冲重复频率为10 kHz。膜厚测试范围为0.1~1 µm,超声换能器的理论中心频率为30 MHz,焦距为50.8 mm,其他相关声学参数见表1。

表1 试验材料声学参数Tab.1 Acoustic parameters of test materials

2.2 试验步骤

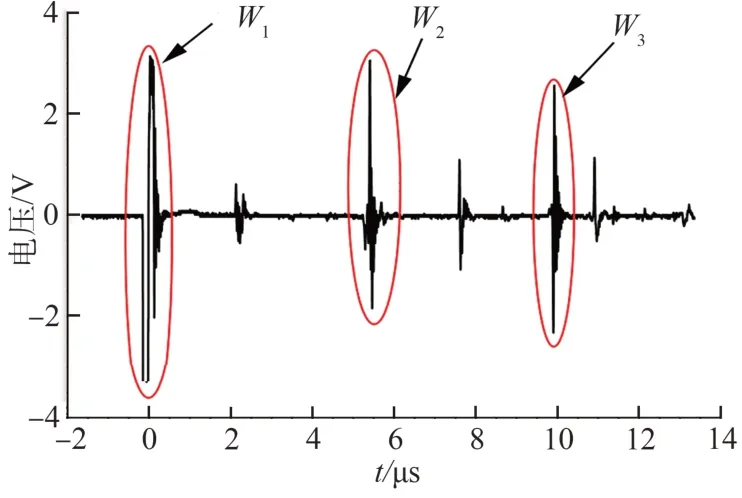

旋转主轴使某一钢球位于最上方,使用示波器观察反射信号的同时缓慢调节位移台,使探头位于钢球正上方。试验采用钢−空气界面作为参考界面,其反射系数为0.99998。如图4所示,探头每次激励产生初始波W1,声路中的第1个界面为水−外圈界面,第2个界面为外圈−油界面,即2个界面的反射信号保持固定的时间跨度,2个界面之间的距离即外圈厚度;将探头从上向下降低,信号波形W2从时间轴远端出现,并与W3间距保持一致,其时间差与外圈中声速的乘积为外圈厚度的2倍,因此可确定W2为水−外圈界面的反射信号,W3为外圈−油−钢球处的反射信号。

图4 超声换能器采集的全部信号Fig.4 All signals collected by ultrasonic transducer

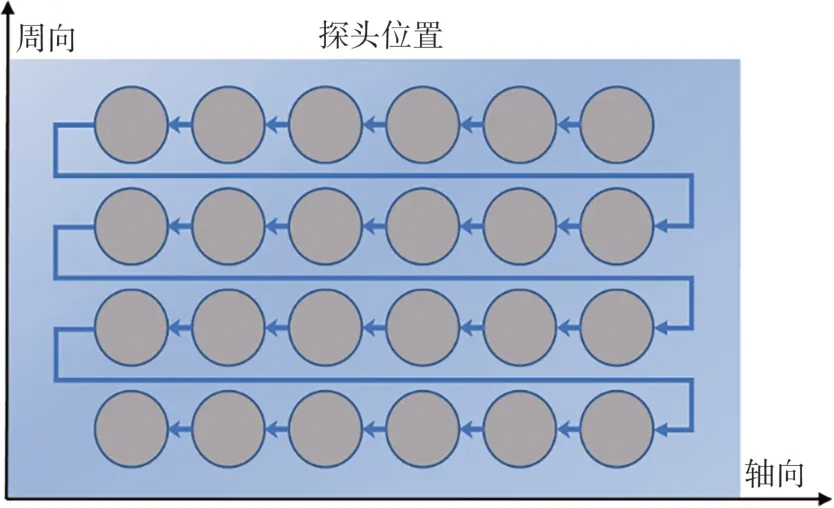

旋转轴承,将声路调整为水−外圈−空气并采集参考信号;加入润滑油,再次旋转轴承,将声路调整为水−外圈−油−钢球并采集测量信号。在探头最佳位置周围以固定步长进行扫描(图5)。对每个钢球重复上述步骤3次,得到钢球周围油膜厚度分布以及接触区中心位置。

图5 超声法膜厚测量扫描方式示意图Fig.5 Diagram of scanning form for ultrasonic measurement of film thickness

启动电动机带动轴承旋转,钢球滚过探头下方时的信号如图6所示,曲线轮廓中的凹槽表示钢球从探测区经过,反射信号幅值减小。将时域信号进行快速傅里叶变换后根据(6)式计算反射系数,代入(4)式计算得到膜厚。

图6 钢球滚过探头下方时的反射信号Fig.6 Reflected signal when steel ball passes below probe

3 结果与讨论

3.1 钢球周围膜厚分布及接触区中心位置分布

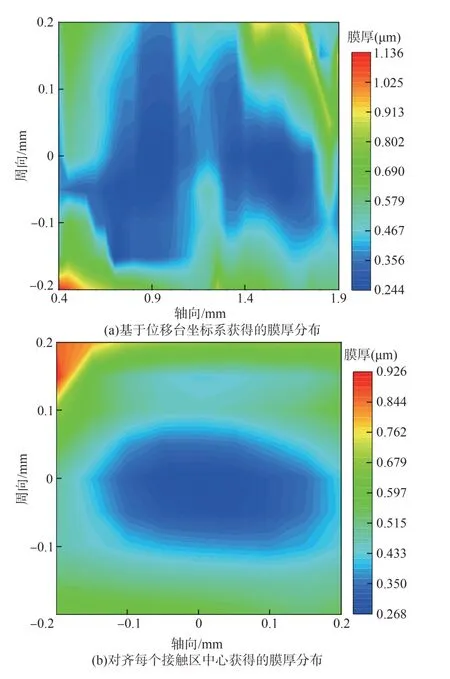

根据图5扫描方式得到膜厚的二维平面分布,如图7所示:

图7 球−外圈间膜厚分布等值线图Fig.7 Contour map of film thickness distribution between ball and outer ring

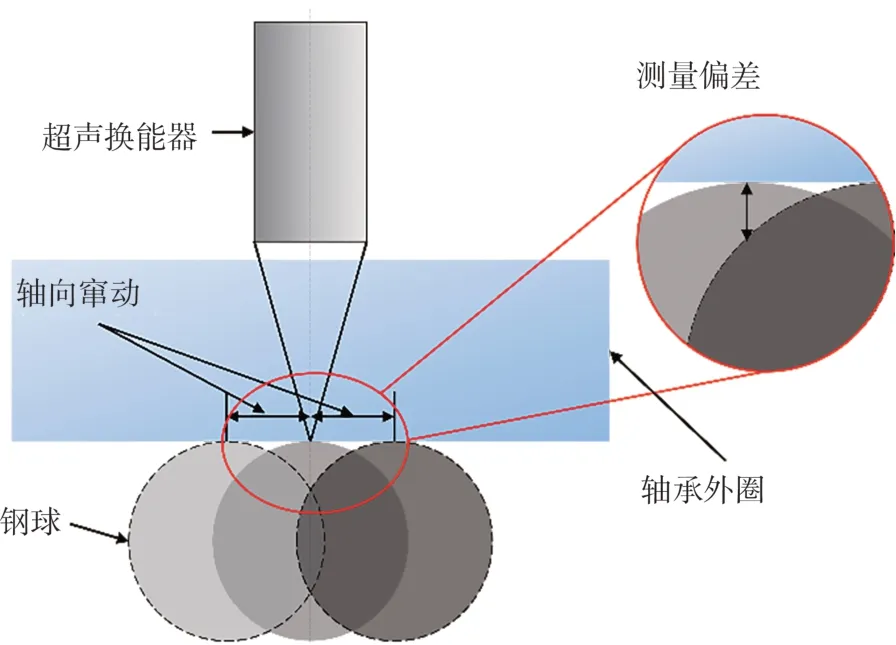

1)取基于位移台所建立绝对坐标系中各采集点的膜厚平均值,得到的膜厚分布与理想形状不同,这是由于加载会导致轴的微小挠曲变形,使轴承内圈相对外圈有微小的偏转,转动过程中施加在球上的载荷由于轴承游隙而产生轴向分量,从而出现轴向窜动(图8);由于接触区非常小,微小的轴向窜动将导致接触区位置的明显变化,从而出现接触区的轴向窜动,影响测量结果。

图8 钢球轴向窜动引起的测量偏差Fig.8 Measurement deviation caused by axial shift of steel balls

2)以每次测量的接触区中心为坐标原点建立相对坐标系并取各采集点的膜厚平均值,接触区为椭圆形,膜厚分布与实际情况相符。接触椭圆理论上应为横短竖长,实际则为横长竖短,这是由于受外圈周向曲率影响,随着探头离开接触中心,偏离垂直入射位置距离越大,测量误差也越大,导致反射系数偏高,膜厚测量值偏大。

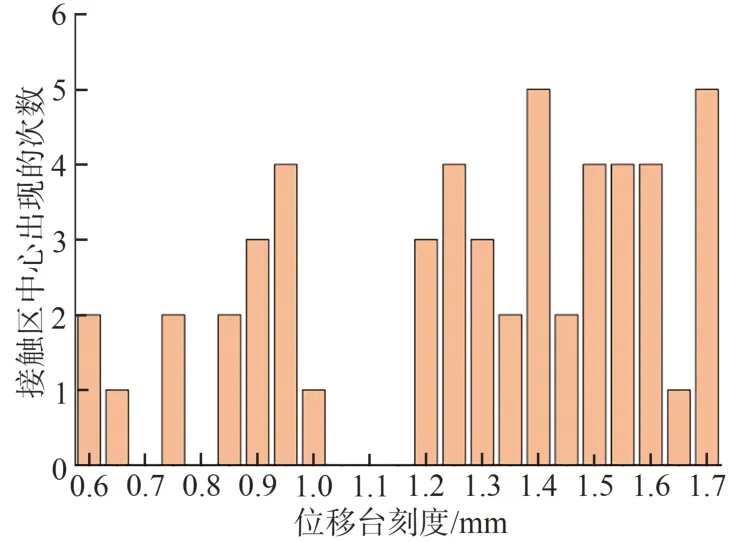

接触区中心在绝对坐标系中沿轴向的分布如图9所示,据此可得本试验所得接触区中心位于探头正下方±0.05 mm 范围内的概率为16.7%,该范围内图7b测量结果的最大偏差为0.20 µm。

图9 接触区中心沿轴向的分布Fig.9 Distribution of center of contact zone along axial direction

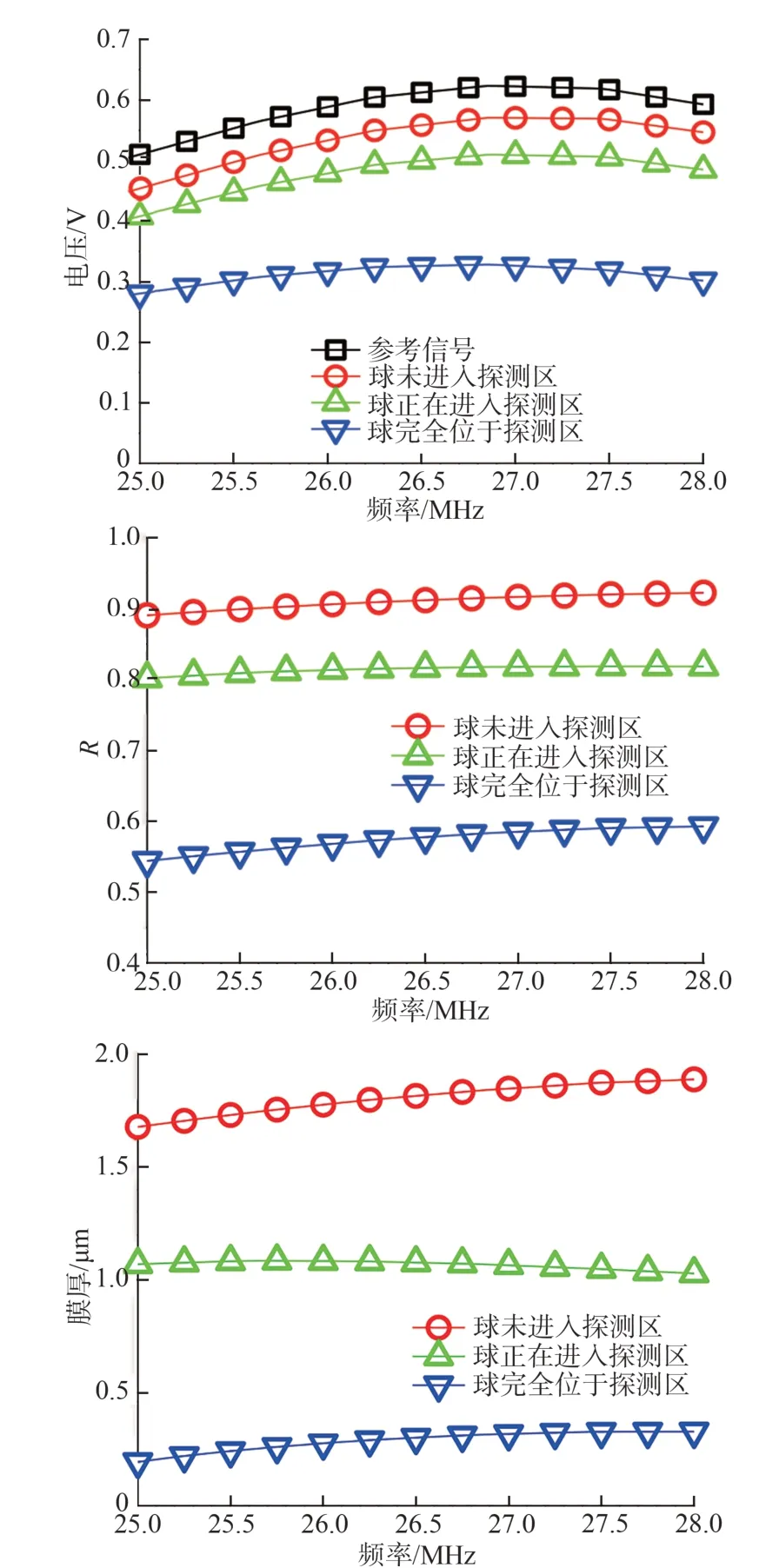

3.2 钢球滚动方向的油膜轮廓

钢球通过探头下方时的频域反射信号及反射系数如图10 所示:在钢球逼近探头正下方的过程中,反射系数逐渐降低;当钢球位于探头正下方时,反射系数最小,与此过程中膜厚的变化规律一致,表明反射系数的测量正确。超声探头的中心频率是频谱中能量占比最高的频率,根据超声反射信号将中心频率对应的膜厚作为测量膜厚。

图10 钢球接近并通过探头下方的反射信号、反射系数与膜厚的频谱图Fig.10 Spectrum of reflected signal, reflection coefficient and film thickness when steel ball approaches and passes below probe

钢球滚过探头下方时的油膜轮廓如图11 所示,此过程中存在3 种位置:接触区(实心椭圆)与探测区(空心圆)未重叠(I 区),接触区与探测区部分重叠(II 区),探测区完全在接触区内(III 区)。I 区中的膜厚较大,为钢球未通过探头下方的状态;II 区中的膜厚迅速减小或增大,为钢球进入或离开探测区时的状态;III 区中的膜厚较小,为钢球完全进入探测区的状态。超声探头的平均效应以及较大的聚焦直径导致其无法捕捉油膜出口颈缩处的细节,测量膜厚会比真实膜厚更大。

图11 钢球滚过探头下方油膜分布Fig.11 Oil film distribution as steel ball passes below probe

钢球滚动方向的采集点决定测量膜厚的轮廓。采集点的疏密由脉冲重复频率和钢球通过探测区的速度决定,连续2个脉冲之间钢球在外圈沟道上滚过的距离l为

则某一固定长度L内的采样点数N为

式中:nc为钢球公转转速,即保持架转速;Re为外沟道半径;fPRR为脉冲重复频率。

不同脉冲重复频率时每1 mm 采样点数与转速的关系如图12所示,脉冲重复频率一定时,采样点数随转速升高而快速减小,在某一转速下获得足够的采样点数需增大脉冲重复频率。

图12 每1 mm采样点数与转速和脉冲重复频率的关系Fig.12 Relationship among number of samples per mm,rotational speed and pulse repetition frequency

为确定实际测量中脉冲重复频率对膜厚测量的影响,在转速200 r/min、接触区最大压力500 MPa的工况条件下,采用不同的脉冲重复频率进行实际测量,结果如图13所示:随着脉冲重复频率的提高,钢球滚过时的采样点数增多,膜厚点数更密,能够更好地采集钢球滚过探头正下方时的膜厚变化信息;随着脉冲重复频率的提高,接触区膜厚测量更加准确,5,10 kHz 下的接触区膜厚测量结果吻合较好,但在远离接触区的区域中,反射系数的微小变化就会导致膜厚的巨大变化[31],距离接触区较远处的膜厚测量误差较大;因此,选择5 kHz 的脉冲重复频率即可得到相对较好的接触区膜厚测量结果。

图13 脉冲重复频率对实际膜厚测量的影响Fig.13 Effect of pulse repetition frequency on actual film thickness measurement

不同脉冲重复频率下测量得到的最小膜厚如图14所示:随着脉冲重复频率的提高,相同转速下得到的最小膜厚逐渐接近理论值;当脉冲重复频率提高到5 kHz时,在200 r/min转速下测得的最小膜厚与10 kHz时几乎一致且十分接近理论值;因此,对于固定转速,需采用合理的脉冲重复频率以准确测量最小膜厚。

图14 不同脉冲重复频率对最小膜厚测量的影响Fig.14 Effect of different pulse repetition frequencies on minimum film thickness measurement

3.3 超声测量中转速对最小膜厚的影响

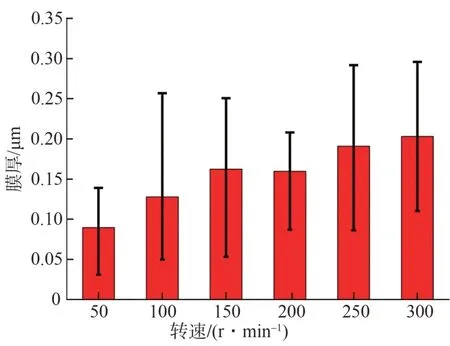

在不同转速下,各进行19次测量所得最小膜厚的平均值如图15所示:测得的最小膜厚为0.1 µm,对应转速下的结果分布在(0.1±0.05)µm范围;试验中最大离散度出现在较大膜厚处,分布于平均值±0.1 µm范围。这是轴向窜动导致的测量偏差,试验载荷波动导致的测量误差以及其他偶然因素耦合而成的结果;同时,也与脉冲重复频率固定下单位长度内采样点数随转速增大而减小相关。测得的最小膜厚随转速增加而变大,符合弹流润滑机理。

图15 不同转速下测得最小膜厚Fig.15 Minimum film thickness measured under different rotational speeds

将测得的最小膜厚与Hamrock−Dowson 膜厚计算值进行比较,结果如图16所示,超声测量得到的膜厚值均高于理论值。这是因为探头的焦点并不是一个理想点,而是一个圆,采集信号为圆内油膜的平均反射信号,即测得的膜厚为圆内的平均膜厚。

图16 不同转速下最小膜厚测量值与理论值的对比Fig.16 Comparison of measured value and theoretical value of minimum film thickness under different rotational speeds

3.4 保持架转速的超声测量

同一次测量中连续3 个钢球滚过探头下方的时域信号如图17 所示,由图可得钢球通过探头正下方时刻所对应的脉冲次序,则保持架转速为

图17 连续3个钢球滚过探头下方的信号Fig.17 Signal for three consecutive steel balls pass below probe

式中:n1,n2为相邻2 个钢球通过探头正下方时的脉冲次序;Z为钢球数。图17中3个最低电压分别对应钢球通过探头正下方的时刻,即第456,633和815 个脉冲,脉冲重复频率fPRR约为5 kHz,计算可得保持架转速为130.38 r/min。

不同主轴转速n下,保持架转速nc[33]的测量平均值与纯滚动假设下保持架理论转速的对比如图18a 所示:随着主轴转速的提高,超声测量所得保持架平均转速与保持架理论转速最多相差4.40%,单次测量结果中的最大偏差为6.35%,各转速下的误差棒宽度分别为3.96%,0.85%,0.11%,1.17%和0.31%,良好的吻合度表明超声法可用于测量轴承保持架转速并进一步评估轴承打滑状态。如图18b所示,当前测量工况下的轴承打滑很小,接近纯滚动。

图18 保持架的测量转速与理论转速对比Fig.18 Comparison of measured and theoretical rotational speed of cage

钢球滚过探头正下方的信号为凹槽中的最低点,必须连续记录多段信号才可确定。由于示波器最多连续采集并存储的脉冲数量有限(本文为1000),转速过低时只能采集到一个钢球滚过探头下方的信号,无法得到连续2个钢球通过探头正下方的时间间隔和保持架转速;转速过高则会导致连续2个钢球通过探头正下方的时间间隔过短,在时域信号中难以区分2个凹槽,同样无法得到时间间隔和保持架转速。因此,建议选择连续2个钢球通过的时间间隔作为示波器量程的90%(本文为900 个脉冲信号)以确保在一次测量中捕获2 次钢球通过的完整信号记录。若要测得更低的保持架转速,可选用存储空间更大的示波器。

当保持架转速足够高时,测量信号中的2个连续凹槽在时间轴上十分接近,因此2个凹槽底部的间隔需大于凹槽宽度,建议该间隔设为40 个脉冲信号,测得的保持架转速为当前脉冲重复频率下可测得的最大保持架转速,即

当前测量工况下,不同脉冲重复频率时可通过超声测量获得保持架转速如图19 所示:脉冲重复频率越高,可以测量的转速上下限就越大,在测量保持架转速前可据此选择合适的脉冲重复频率。

图19 不同脉冲重复频率可测量的保持架转速及对应的主轴转速Fig.19 Rotational speed of cage that can be measured with different pulse repetition frequencies and corresponding rotational speed of spindle

4 结论

油膜厚度是表征轴承润滑性能的重要指标,通过分析超声法测量膜厚的影响因素,得到以下结论:

1)超声法可测量轴承外圈与钢球间的油膜厚度,在本文试验条件下可测得的最小油膜厚度为0.1 µm,对应转速测量结果的偏差范围为±0.05 µm,最大结果偏差(±0.1 µm)则出现在较大膜厚处,钢球的轴向窜动将显著影响膜厚测量结果。

2)脉冲重复频率显著影响膜厚测量结果,脉冲重复频率过低时超声法难以得到接触区内的膜厚测量信息,导致膜厚测量结果偏大。需根据不同工况选择合适的脉冲重复频率。

3)超声法可用于测量保持架转速,进而评估轴承的打滑状态。脉冲重复频率越高,可测得的保持架转速范围越大。