航空发动机鼠笼弹支轴承弹性支承内径面的工艺改进

2024-02-20褚剑阳王明军赵志国刘强孔瑞乐

褚剑阳,王明军,赵志国,刘强,孔瑞乐

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

1 原工艺存在的问题

鼠笼折返式弹性支承轴承应用于新一代航空发动机涡轮,其外圈设计有异形安装边及鼠笼式弹性支承(鼠笼弹支梁)结构,如图1 所示,材料为高温渗碳钢G13Cr4Mo4Ni4V,具有良好的耐冲击性能,弹性支承非渗碳部位大内径面热处理后要求硬度为42 ~ 48 HRC。支承内径面与轴承外径面在铣削加工时形成一个腔体,其集成结构可辅助建立轴承腔内的润滑油流路,确保润滑油按设计状态冷却、润滑轴承和密封,同时抑制轴承工作时的振动[1−5]。

图1 鼠笼折返式弹性支承轴承外圈结构Fig.1 Structure of outer ring of returnable squirrel-cage elastically-supported bearing

采用避空铣刀铣削鼠笼折返式弹性支承大内径面示意图如图2所示,粗实线部分为加工部位,为保证加工精度,精加工安排在热处理后。轴承外圈内腔最小宽度为12.5 mm,开口宽度为17 mm,弹性支承内径面设计有45°内台阶与腔底圆弧(圆弧半径为2 mm)连接,因此原工艺采用直径10 mm、刀尖圆弧半径2 mm、避空台阶设计为45°斜坡的避空铣刀,为使铣刀具有足够的切削悬深与刚性,需确保铣刀长度。

图2 避空铣刀铣削弹性支承大内径面示意图Fig.2 Diagram of milling large inner diameter surface of elastic support with avoidance type milling cutter

基于hypermill软件的铣削加工编程:

1)在UG 草图中绘制工件截面,沿轴线旋转草图后得到实体模型。绘制草图选择xOz平面为基准面,工件腔体开口朝x正方向,便于后期自动编程时建立加工坐标系MCS,减少三轴加工自动编程坐标系的转换。编程的工艺基准与设计基准重合,便于产品加工。

2)将实体模型转换为igs 或step 格式文件(igs格式文件易损失,step格式文件稳定性较好)。

3)基于Hypermill 软件选择转换格式的文件,建立工单,设置刀具直径或绘制刀具几何形状生成刀具。避空铣刀比传统铣刀长,为减少切削系统共振对产品精度、刀具使用寿命的影响,设置主轴转速为1800 r/min左右,进给量为80 ~ 100 mm/min。

4)选择所加工的轮廓、顶点、底点。

5)根据刀具运行轨迹设置刀具在所加工轮廓的左侧或右侧;选择补偿路径以便于后期尺寸精度的调整,垂直步距为刀具直径系数,热处理后经验值为每层0.20 ~ 0.30 mm;通过偏置量(经验值为直径方向0.1 mm)设置侧壁粗精铣的留量及频次;安全余量中可设置底面留量0.1 mm;三轴铣削退刀模式选择安全距离(有别于安全平面)以减少进退刀的空行程。

6)进退刀选择1/4 圆,注意进退刀圆角长度不与工件干涉。

7)计算生成刀路,经软件处理后生成数控程序在机床上加工。

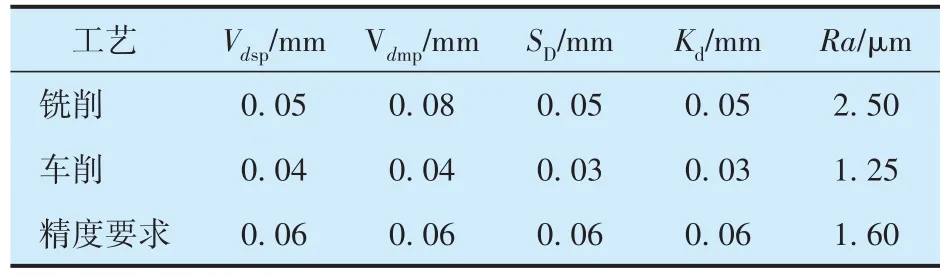

铣削加工的弹性支承大内径面的内径变动量Vdsp、平均内径变动量Vdmp、对端面倾斜度的变动量SD、对外表面的厚度变动量Kd以及表面粗糙度Ra值见表1:平均内径变动量Vdmp和表面粗糙度Ra值已超出工艺要求。此外,工件表面有明显铣削刀痕;铣刀磨损严重需更换,单件产品铣削需2 ~ 3把铣刀,换刀后易留下接刀痕;单件产品加工需8 h,效率低。

表1 弹性支承内径面铣削与车削加工精度对比Tab.1 Comparison of milling and turning accuracy of inner diameter surface of elastic support

2 工艺改进

对于回转体工件,车削加工效率以及精度均优于铣削,因此考虑采用车削代替铣削。现有车刀与腔体最小宽度相当,易发生干涉,在不改变工艺流程的前提下,通过改进刀具来实现工件加工:

1)选择主偏角95°的内圆车刀(镗孔刀)加工弹性支承内径面下半部分,为保证刀具寿命,选择刀尖半径为0.8 mm。现有主偏角95°内圆车刀的刀杆高度为12 mm,刀尖到刀体的距离为2.5 mm,整刀高度与腔体最小宽度(12.5 mm)干涉,腔体内台高度为23.5 mm,故需将刀体头部铣削长25 mm、深3 mm 的台阶以让过外圈腔体23.5 mm的内台,如图3所示。

图3 主偏角95°的内圆车刀结构改进Fig.3 Structural improvement of turning tool with a cutting edge angle of 95°

2)主偏角95°内圆车刀的副切削刃与工件干涉,无法加工弹性支承内径面顶部45°台阶,故选择主偏角60°的内圆车刀(图4)加工弹性支承内径面上半部分。车刀总长度的选择以满足产品加工时间越短越好;切削用量工件转速为100 ~ 200 r/min,进给量为0.1 mm/r 左右。为保证加工精度和外观质量,实际加工分粗、精加工,粗加工刀具运行轨迹为径向分层轴向车削,每层约0.2 ~ 0.3 mm,精加工余量约为直径方向0.1 mm。

由于车刀的刀杆与腔内间隙有限,底部圆弧部位仍用避空铣刀铣削加工,但铣削路径已大大减小。

改进后先车削后铣削的定位示意图如图5所示。改进后工艺优点:1)铣削时主要受径向力,长悬深工况下铣刀易偏摆共振,车内圆(镗内孔)时刀具主要受轴向力,轴向力与工件反作用力方向相反相互抵消。2)改为自修内圆车刀车削后,可通过调整程序、刀补尽可能减小和减少接刀痕。

图5 改进后工艺的定位示意图Fig.5 Positioning diagram of improved process

3 实际加工效果

采用改进后工艺加工的弹性支承内径面加工精度见表1,各项技术指标均满足工艺要求,且加工精度得到提高,产品外观(切削)纹路更均匀。改进后单件产品加工不到3 h,比原铣削加工时间减少了65%;通过自修车刀,整批14件产品降低铣刀成本上万元。该产品的试制也为类似产品的工艺设计提供了参考。