电机轴承振动特性试验

2024-02-20唐红利牛荣军代彦宾崔永存邓四二

唐红利,牛荣军,代彦宾,崔永存,邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.中车株洲电机有限公司,湖南 株洲 412000)

机械和电磁是电动机振动的2 个主要来源。机械振动主要来自风扇、轴承旋转等机械运动的激励源。尽管滚动轴承产生的振动和噪声与其他零件相比较小,但随着旋转机械越来越高的稳定性需求,对滚动轴承低振动、低噪声的性能要求也越来越高,结构参数、轴向预载荷、转速、润滑参数等是滚动轴承运行中需要重点考虑的关键参数。支承轴承对电动机运行的平稳性起着重要作用,针对轴承振动问题开展系统研究,对电动机的减振降噪具有重要的工程意义。

轴承对转子系统的振动影响得到国内外学者的关注。在理论研究方面:文献[1−2]研究了载荷对转子系统中轴承振动问题的影响;文献[3]认为轴承的时变刚度是转子系统动力学特性的重要因素;文献[4]分析了转速和轴承游隙对动态响应的影响;文献[5]研究了电磁刚度和轴承弹性支承对转子临界转速和偏心力作用下的横振幅值的影响;文献[6]以某型异步电动机的深沟球轴承−转子系统为研究对象,从电动机转速、系统阻尼、轴承径向游隙、轴承钢球数4个方面分析了系统的非线性振动特性;文献[7]建立含轴承零件工作表面波纹度的深沟球轴承动力学模型,以低噪声深沟球轴承为例,对不同工况参数下轴承的振动特性进行理论分析,结果表明存在可有效降低振动的合理的转速范围。

试验方面:文献[8]搭建了单盘两支点转子−轴承系统试验台,用电涡流与加速度传感器对圆柱滚子轴承支承端的位移及加速度进行测量分析,研究了轴承在热平衡过程中以及不同润滑油温度下的振动响应;文献[9]针对一台3.5 MW双馈电动机中轴承振动过大的问题进行分析,基于电动机振动模态的基本原理,采用敲击法进行试验模态分析并找出振动超标的根本原因,将振动降低到标准范围。

综上所述,针对电机轴承−转子系统的振动研究大多建立电磁模型进行整体振动分析或建立不考虑磁拉力作用的轴承−转子系统模型,试验方面主要搭建轴承−转子系统模型但未考虑驱动电动机本身的振动问题,关于电动机中支承轴承的振动分析更是鲜有研究。因此,本文以某型变压器鼓风机中电动机非传动端支承轴承为研究对象,搭建电动机振动测试系统,通过改变转速、升速率、保持架类型、预载荷和配置游隙等因素对轴承振动特性进行系统研究。

1 电动机结构和轴承配置方式

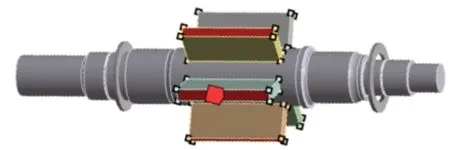

某型变压器鼓风机用电动机结构如图1所示,电动机轴系一般采用双支承结构,内部轴承作为轴系的支承点,承受外界的轴向、径向载荷并将其通过轴承、电动机端盖传递到机座上[10]。对于鼓风机上使用的小型电动机,适用配置为转速能力卓越但承载能力不高的2 套深沟球轴承,右(N)端轴承为非传动(定位)端,左(D)端为浮动端,2 套轴承共同承受电动机的径向载荷,N 端轴承还需承受电动机的轴向载荷。

图1 电动机结构及轴承配置Fig.1 Structure of motor and configuration of bearings

为减小电机轴承的振动、噪声,在D 端的左侧添加波形弹簧增加预紧,预载荷为

式中:k为刚度系数,一般取5 ~ 10 N/mm;d为轴承内径,mm。

N 端轴承为6206−2RS 型深沟球轴承,其结构参数见表1。

表1 6206深沟球轴承结构参数Tab.1 Structural parameters of deep groove ball bearing 6206

2 转子临界转速及轴承振动频率

2.1 转子临界转速

为避免转子运转时产生较大的振动,需计算其临界转速,影响转子临界转速的主要因素有支承刚度、材料性质、转子刚度及质量等。已知转子材料弹性模量为206 GPa,泊松比为0.3,密度为7.85 g/cm3,建立如图2所示的有限元模型,对模型划分网格、施加转子质量(10.045 kg)以及两端轴承的约束,分析计算模型前5阶模态并绘制坎贝尔图(图3),得到的转子临界转速见表2,由图可得转子转速(3000 r/min)低于一阶临界转速,故此电动机转轴为刚性轴。

表2 电动机转子的临界转速Tab.2 Critical speed of motor rotor

图2 电动机转子有限元模型Fig.2 Finite element model of motor rotor

2.2 电机轴承振动频率

轴承在运行时,各零件之间会由于外部振源而发生不同程度的振动冲击,当振动达到某个临界范围,即外部振动频率等于轴承零件固有频率时,就会发生共振现象。轴承零件的固有频率与其自身的材料、形状和质量有关。滚动体的固有频率为

内、外圈的固有频率为

式中:r为滚动体半径;ρ为密度;E为弹性模量;n为固有频率阶数;a为套圈轴线到中性轴的半径;I为套圈截面绕中性轴的惯性矩;m为套圈单位长度的质量。计算可得轴承各零件的固有频率大多集中在20~60 kHz,该频段内易呈现故障特征。

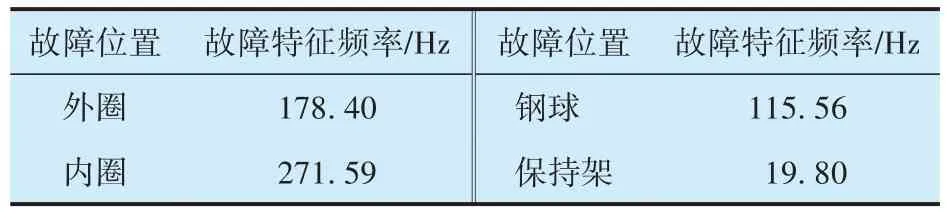

滚动轴承的振动比较复杂,故障信号与正常信号之间差异很大。如果在运动界面存在缺陷,会产生较大的冲击,进而引起多个频率成分的叠加,6206深沟球轴承各零件的特征频率见表3。

表3 6206深沟球轴承各特征频率Tab.3 Characteristic frequencies of deep groove ball bearing 6206

3 轴承振动特性试验

为准确研究轴承对电动机振动特性的影响,搭建鼓风机电动机振动测试系统,在室温条件下开展试验,系统研究电动机转速、升速率、轴承保持架类型、预载荷和游隙对电动机N 端轴承的振动响应。每次试验前均先将新轴承装机磨合并冷却至室温,然后再开始试验。采用点温枪监测电机轴承的工作温度,试验中电机轴承工作温度在20~40 ℃表明润滑脂未失效。每组数据的采集时间为180 s。

3.1 试验台

搭建的电机轴承振动试验台如图4所示,硬件系统包括驱动电动机变频转动的A700 变频器、采集振动信号的数字采集器、数据采集模块、三轴加速度传感器以及传感器电缆;软件系统为针对NI系统硬件开发的多功能信号采集与分析的SignalPad测控软件。

图4 电机轴承振动试验台Fig.4 Vibration test bench for motor bearing

在N 端轴承端盖上布置PCB 三轴加速度传感器,用于测试轴承在x,y,z方向的振动加速度。加速度传感器的谐振频率不小于25 kHz,有效值在1~10 kHz 范围的分辨率为0.002 m/s2,线性度不大于1%,横向灵敏度不大于5%,抗冲击性为±68600 m/s2,温度范围为−54~121 ℃,采样频率为3200 Hz。

3.2 转速对轴承振动特性的影响

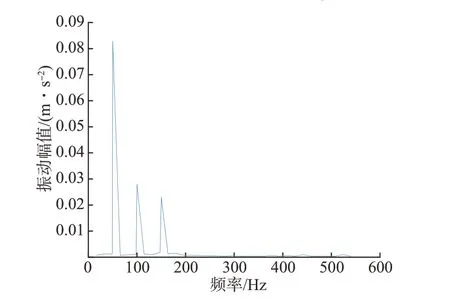

电动机的转频为50 Hz,即转速为3000 r/min,运行180 s时N端轴承垂向振动加速度测试结果的幅频如图5所示,运行过程中的振动以电动机转频为主,其与轴承的转速及钢球数有关,在定转速下较均匀且稳定;由于电动机存在安装误差以及不对中现象,会包含少量电动机转频的倍频成分。

图5 定转速下6206轴承z向振动信号特征参数Fig.5 Characteristic parameters of z−direction vibration signal of bearing 6206 under constant speed

对电动机不同转速(1800,2100,2400,2700,3000 r/min)条件下N 端轴承3 个方向的加速度振动有效值时域图进行处理,结果如图6 所示:转速对x方向振动有效值的影响最大,对y方向振动有效值的影响最小;随着转速的增加,振动有效值不断增大,说明在转速不断升高的过程中未产生共振模态。

图6 不同转速下6206轴承的振动有效值Fig.6 RMS of vibration of bearing 6206 under different rotational speeds

3.3 升速时间对轴承振动特性的影响

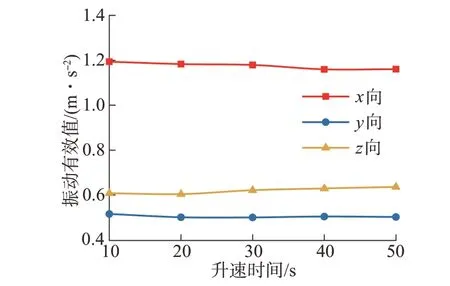

分别设置电动机转速匀速上升至3000 r/min的时间为10,20,30,40,50 s,轴承在x方向的时频谱如图7 所示,升速时间越长,在升速阶段产生的振动峰值越高,升速率对振动频率无影响。

图7 不同升速时间下6206轴承x方向振动信号的时频图Fig.7 Time− frequency diagrams of x−direction vibration signal of bearing 6206 under different speed−up times

3 个方向的振动有效值如图8 所示:不同升速时间对轴承达到设定转速后稳定阶段3 个方向的振动有效值无明显影响,在未到设定转速前振动有效值均达到最大。因此, 实际应用中应尽量减小电动机的启动时间,从而降低加速过程中的振动幅值,避免与其他零件产生共振。

图8 不同升速时间下6206轴承稳定阶段振动有效值Fig.8 RMS of vibration of bearing 6206 at stable stage under different speed−up times

3.4 保持架类型对轴承振动特性的影响

设置电动机转速为3000 r/min,N 端轴承为CN 组游隙,预载荷为300 N,分别对装配有钢制冲压保持架、尼龙保持架的轴承(图9)进行振动试验。保持架材料不同主要体现在钢球与保持架之间的碰撞力,钢球在旋转过程中与内、外沟道接触,保持架类型对振动的影响可通过外圈进行测量评估,故三轴加速度传感器仍布置在外圈所在的轴承室上。

图9 冲压钢保持架和尼龙保持架材料Fig.9 Stamped steel cage and nylon cage materials

试验结果如图10所示:尼龙保持架轴承的振动有效值低于冲压保持架轴承,x,y方向的振动加速度有效值较z方向降低更显著,分别降低了5.46%和13.4%。这是由于保持架的阻尼作用减小其与钢球的碰撞,抑制了保持架振动并使其运转更稳定。

图10 装配不同保持架6206轴承的振动有效值Fig.10 RMS of vibration of bearing 6206 with different cages

3.5 配置游隙对轴承振动特性的影响

设置电动机转速为3000 r/min,预载荷为300 N,N 端轴承分别配置C2,CN,C3 和C4 组游隙进行振动试验,结果如图11 所示,CN 游隙组轴承在3 个方向的振动有效值最小。在径向载荷作用下,轴承游隙过大,承载区会变小,承载的钢球数较少,单个钢球的承载较大,进出承载区时易产生较大的振动;轴承游隙过小,运转时会出现卡滞及异常振动现象。因此,对于转速不高的小型电动机N端支承轴承,应选择CN游隙组。

图11 不同游隙组下6206轴承的振动有效值Fig.11 RMS of vibration of bearing 6206 under different clearance groups

3.6 预载荷对轴承振动特性的影响

设置转速为3000 r/min,N端轴承采用CN组游隙,D 端轴承采用波形弹簧垫圈预紧,通过增加不同的垫片厚度来调整预载荷(120,180,240,300,360 N)进行振动试验,结果如图12所示:过小或过大的预紧均导致轴承的振动有效值升高,不利于轴承稳定运转;预载荷对轴承z向振动有效值的影响较大,对y向影响最小,这是由于预载荷增大使承载钢球数增加,大大削弱了钢球与保持架相互的推动和碰撞。根据试验结果并考虑预载荷对轴承寿命和发热的影响,本文选择300 N的预载荷。

图12 不同预载荷下6206轴承的振动有效值Fig.12 RMS of vibration of bearing 6206 under different preloads

4 结论

1) 电动机在小于临界转速的工况下运行时,电机轴承的频率以电动机转频为主,x,y,z方向的振动值随着转速的提高均增大,转速对x方向的影响最大,对y方向的影响最小。

2) 为避免电动机在启动过程中产生过大的振动,应尽量减小达到工作转速所需的时间。

3) 对于转速不高的小型卧式电动机,N 端轴承宜采用CN游隙组以减小振动。

4) 相对于钢制冲压保持架,电机轴承采用尼龙保持架更有利于其稳定运转。

5) 存在一个最佳的预载荷使振动有效值达到最小,过大或过小的预紧都不利于轴承的稳定性。

电机轴承采用的是密封脂润滑,由于润滑脂的流变特性等因素也会对轴承的振动特性有所影响,后续将考虑润滑剂的影响并进行更深入的试验研究。