圆柱滚子轴承保持架的结构改进

2014-07-21宋利涛

宋利涛

(哈尔滨中盈轴承技术有限公司,哈尔滨 150040)

1 M,EM型保持架结构及缺点

圆柱滚子轴承通常采用M或EM型保持架(铜保持架)。M型保持架用直铆钉将保持架和挡盖铆合在一起,如图1a所示;EM型保持架靠保持架梁上的凸台与挡盖铆合在一起,如图1b所示。这2种保持架存在以下缺点:(1)由于滚子与保持架全接触,因此轴承旋转时噪声较大;(2)保持架精度要求较高,兜孔较深,挡盖较薄易变形,加工难度大;(3)较为费料,材料利用率不到18%;(4)保持架梁与滚子接触面积较大,因此,摩擦磨损较大,磨损脱落的铜屑有可能进入接触区,引起轴承早期失效。

图1 保持架结构对比

2 保持架结构改进

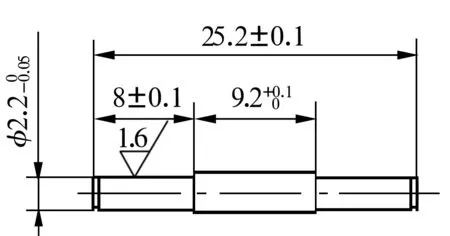

针对上述问题,结合N308圆柱滚子轴承,对保持架结构进行改进。N308轴承保持架为滚子引导(EM)。N308圆柱滚子轴承改进后的保持架结构(简称EM1型结构)如图2所示。该结构将保持架的梁缩短,改为两“半保持架”的结构。由于保持架不承受轴向力,将2个半保持架用3个(根据轴承型号,可以选择3个及以上的圆柱销)圆柱销(图3)定位连接铆合成整体保持架。保持架梁的长度在滚子倒角最大尺寸的基础上再加3~4 mm。2片保持架的梁可以隔离滚子,保证轴承的平稳运转。

图2 N308轴承EM1型保持架

图3 N308轴承EM1型保持架中的圆柱销

改进后的保持架有以下优点:(1)滚子与保持架的接触面积减小,降低了轴承的旋转噪声;(2)在保证保持架精度不变的情况下,降低了保持架的加工难度;(3)由于滚子对保持架梁的圆周力及摩擦力减小,使得保持架寿命得到提高;(4)2片保持架之间没有贯穿梁,使得保持架有更好的散热性能。(5)保持架梁缩短后,材料利用率从不到18%提高到60%~65%;(6)保持架兜孔镗孔加工效率提高2倍;(7)保持架制造成本降低30%~35%。

3 保持架工艺分析

3.1 M型工艺过程

铸造→粗车外圆→粗车内孔、切断→精车外圆→精车内孔、基准面、倒内角→精车外圆、非基准面、倒内外角→切挡盖→精车切断面、倒角→精车挡盖端面、倒角→镗兜孔→除兜孔毛刺→钻铆钉孔→倒钉孔角→酸洗→检验、包装。

3.2 EM型工艺过程

铸造→粗车外圆→粗车内孔、切断→精车外圆→精车内孔、基准面、倒内角→精车外圆、非基准面、倒内外角→切挡盖→精车切断面、内台阶、倒角→精车外台阶、倒角→镗兜孔→除兜孔毛刺→精车挡盖的切断面、倒角→精车挡盖槽→车挡盖槽内、外倒角→挡盖冲孔→除挡盖毛刺→酸洗→检验、包装。

3.3 EM1型工艺过程

铸造→粗车外圆→粗车内孔、切断→精车外圆→精车内孔、基准面、倒内角→精车外圆、非基准面、倒内外角→精车非基准面槽、倒角→镗兜孔→除兜孔毛刺→钻销孔→倒销孔角→光饰处理→检验、包装。

3.4 加工工艺分析

M型保持架镗完兜孔后,还需要将保持架和挡盖合到一起钻铆钉孔并划装配线,装配时,按装配线铆合,给装配操作带来一定困难,该结构现已逐步被EM型保持架取代。

EM型保持架虽然不用钻铆钉孔,但保持架的总体高度增加,需在保持架端面上车出凸台,并依靠凸台将挡盖铆合;而且挡盖上的n个锥形孔需加工,增加了冲孔模具。由于保持架高度及车加工工序的增加,使得保持架成本相应增加。

EM1型保持架结构吸取了M型和EM型保持架的优点,在其基础上增加了车槽、钻销孔、倒销孔角工序。由于EM1型保持架圆柱销数量比铆钉数量减少了60%~70%,而且左右2个半保持架相同,装配时保持架可互换,从而节省了装铆钉及铆合时间,提高了装配的工作效率。

从以上3种结构保持架的加工工艺可以看出,M和EM型保持架比EM1型保持架多出2~5道工序,而且兜孔加工也比EM1型深,兜孔加工难度较大。此外EM1型保持架加工工艺用振动研磨机取代酸洗进行光饰处理,去除兜孔毛刺,不仅保证了保持架的外观质量,而且避免了酸洗对环境的污染。

4 保持架有限元仿真分析

使用ANSYS Workbench 软件分别对M,EM和EM1型保持架进行有限元仿真,分析保持架的强度和性能。

4.1 保持架的CAD建模

在进行保持架CAE仿真之前,首先使用Solidworks软件建立了3种保持架的三维CAD模型。3种保持架的基本设计参数见表1[1]。

表1 保持架的参数

4.2 保持架的有限元模型 [2-3]

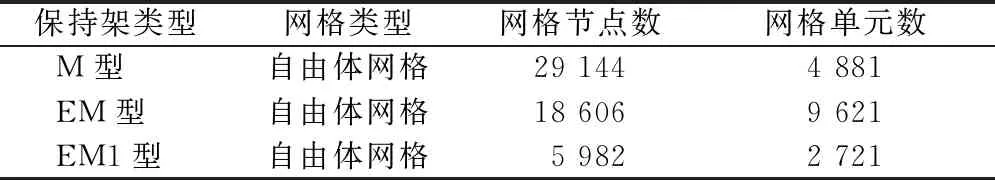

将之前建立好的三维CAD模型导入ANSYS Workbench中,依次进行材质定义、网格划分,然后施加约束与载荷。网格的类型与数量见表2。

表2 网格类型与数量

保持架梁和挡盖都为铜合金,圆柱销为结构钢,铆钉为铝合金,材质具体参数见表3。约束保持架前、后端面垂直端面方向的位移,对保持架施加5 kN的径向力和1 kN的轴向力,对挡盖施加一个绕z轴的210 rad/s的转速(图4)[4]。

表3 材料的各项指标

图4 保持架约束和载荷施加情况

对建立好的CAE模型进行仿真,分别输出了3种保持架的等效应力、应变情况,如图5和图6所示。

4.3 结果分析

4.3.1 应力分析

由图5可知,对于M型保持架,应力分布十分不均,保持架与挡盖结合处附近的应力偏大,最大应力为5.69 MPa,出现在梁与端面连接的根部,在长期反复的加速冲击力作用下容易出现失效,对直铆钉的强度要求较高。EM型保持架的情况与M型类似,但是应力的最大值(4.96 MPa)小于M型保持架,总体结构性能略优于M型保持架。EM1型保持架的最大应力值小于M和EM型保持架,为4.33 MPa,出现在保持架的根部。同时,EM1型保持架对圆柱销的强度要求较高。

4.3.2 应变分析

由图6可知,对于M型保持架,应变的分布很不均匀,外侧的应变大于内侧的应变,最大值为51.8 μm。EM型与EM1型保持架的最大应变值都远小于M型,其中EM1型保持架的应变分布更为均匀,性能优于EM型保持架。

仿真分析可知,EM1型保持架的性能要明显优于M和EM型保持架。

5 结束语

设计的EM1型保持架与M,EM型保持架相比,减少了2~5道工序,降低了兜孔的加工难度,明显减少了铆钉铆合时间,提高了装配效率和材料利用率。有限元分析表明,EM1型保持架的性能优于M,EM型保持架。目前,装有该结构保持架的N308轴承在纸板机上已稳定运转了4个多月,满足了设备正常运行的要求,下一步将积极推广使用,以获得更多的实际使用效果。