基于GAF-DarkNet的滚动轴承故障诊断方法

2024-02-20虞浒缪小冬顾寅骥荀志文隋天举

虞浒,缪小冬,顾寅骥,荀志文,隋天举

(1.南京工业大学 a.机械与动力工程学院;b.计算机科学与技术学院,南京 211800;2.大连理工大学 工业装备智能控制与优化教育部重点实验室,辽宁 大连 116024)

滚动轴承是旋转机械设备的关键部件,其主要功能是传递前后部件产生的力和扭矩,同时减少旋转体之间摩擦产生的能量损失[1]。然而,轴承是容易损伤的部件之一,一旦失效可能导致整个机械系统崩溃[2−3],因此,对滚动轴承进行及时的故障诊断和在线监测至关重要。传统的滚动轴承故障诊断大多依赖人工对轴承原始故障数据进行特征提取,分析不同特征分量之间的内在逻辑关系进而确定轴承的破坏形式,而对于复杂工况下的轴承,往往面临诊断效果不佳和泛化能力不强的问题,因此,研究具有快速自适应特征提取和泛化性能强的智能诊断方法具有重要意义。

深度学习方法在故障诊断领域得到了深入研究,如深度置信网络(Deep Belief Network, DBN)[4]、堆叠降噪自编码器 (Stacked AutoEncoders,SAE)[5]、卷积神经网络(Convolutional Neural Network,CNN)[6]和递归神经网络(Recurrent Neural Network,RNN)[7]。深度神经网络弥补了浅层学习机在特征提取上的短板,能够自适应识别深层的隐藏特征,降低了故障诊断算法对于数据预处理的依赖。CNN 作为深度学习的典型代表,对于一维数据和多通道的二维数据均有不错的表现,并产生了众多具有特长的变体,如Visual Geometry Group(VGG)[8],GoogLeNet[9]以及Residual Network(ResNet)[10]等:文献[11]提出了基于改进ResNet的故障诊断算法,将传统信号处理中常见的软阈值去噪构建为收缩模块嵌入ResNet,在不同信噪比下进行试验并与传统CNN和ResNet对比,发现在强噪声干扰环境下所提方法性能良好;文献[12]在不改动CNN 模块的前提下,引入INCEPTION模块实现网络的跳跃连接,较大程度增强了故障特征信息的提取能力,试验结果表明该方法在多种强噪声工况下的诊断准确率保持在90%以上。

为更加有效地适应具有卷积操作功能的神经网络,有学者尝试采用特征信息联合处理的方式对原始数据特征二次加工,然后再使网络模型参与工作:文献[13]提出基于多层降噪技术结合改进CNN的滚动轴承故障诊断方法,采用奇异值分解(Singu⁃lar Value Decomposition, SVD)处理训练样本,经验模态分解(Empirical Mode Decomposition, EMD)获得本征模态函数(Intrinsic Mode Function, IMF),IMF叠加原始信号得到最终信号,再交由改进CNN进行故障诊断验证其有效性;文献[14]提出双小波去噪方法,可以保留原始信号更多细节,对比试验表明双小波去噪在原始故障特征细节获取中性能更加优越。由此可见,少量特征工程提高了网络训练效果,使具有传统结构或简单结构的网络模型的诊断效果接近更先进的网络结构。

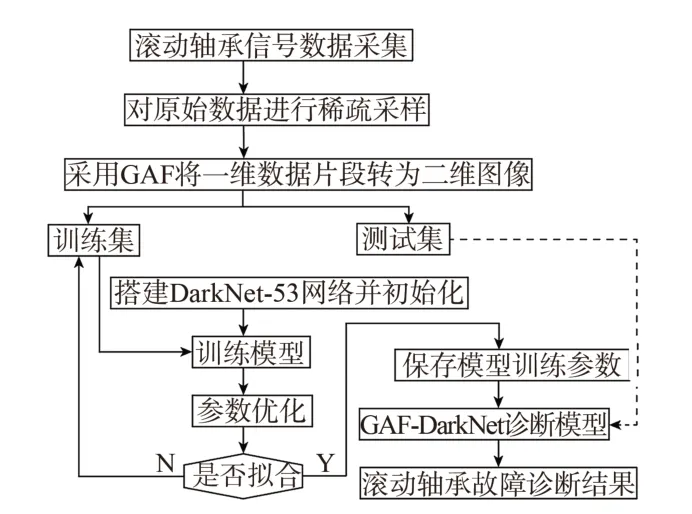

格拉姆角场(Gramian Angular Field,GAF)具有存储信号时序,保证紧邻信号特征之间时间相关性的优点;DarkNet 是图像识别Yolo 算法中用于提取特征的重要骨干,其主要功能依然是卷积,但各个版本中的DarkNet 都引入了残差结构,以增强对图像特征提取的性能。因此,本文提出一种基于 GAF 和 DarkNet−53 网络(GAF−DarkNet)的轴承故障诊断方法,利用GAF 编码方式将原始滚动轴承振动信号转化为具有时间相关性的二维特征图像,将特征图像作为DarkNet−53 网络模型的输入进行自适应特征提取和故障诊断。选取凯斯西储大学(CWRU)滚动轴承数据集验证模型的有效性,并进一步通过变载荷工况和实际转盘轴承数据集验证模型的泛化性能,同时与几种最新的数据维度重构诊断方法进行性能对比。

1 格拉姆角场

格拉姆角场可以将原始一维振动信号转化为二维时间序列图像,该方法主要基于反余弦极坐标编码和格拉姆矩阵内部余弦解码对原始特征值进行重新排列。

滚动轴承故障特征信号在时域上呈现不规律波动,每个采样点的值对应一个时间戳,可设一段故障信号为X=[x1,x2,…,xi],xi为对应时间戳i的幅值。然而,脱离时序的xi没有任何物理意义,且机器学习的过程对数值的前后变化具有强依赖性,因此需要对每个幅值进行时序标签。对于笛卡尔坐标系中的一维时序数据,通过极坐标编码将时序映射为角度,为增强前后时序相关性并降低部分故障时序特征值突变现象的影响,采用分段聚合近似(Piecewise Aggregation Approximation,PAA)的方法进行编码,随后导入极坐标再次编码,具体步骤如下:

1)取每k个采样点的平均值来减小故障特征信息的序列值,得到新的序列Xk。

式中:xi,xo和xp为原始序列对应时序区间的特征幅值。令xkn为新序列对应时序kn的特征值,PAA编码后的新序列可表示为Xk=[xk1,xk2,…,xkn]。

2)将时序值放缩到[0,1]区间进行归一化处理,标准化特征重要程度,方便后期不同故障类型分类,考虑到幅值存在负值,归一化方法为

通过以e 为底数的指数函数的倒数将时序值进行了归一化,可令δkn= e−|xkn|,则归一化后序列可表示为Xk=[δk1,δk2,…,δkn]。

3)极坐标化处理,将时序kn作为极坐标半径和归一化处理的对应时序值的反余弦值生成极坐标,如此便将时序值δkn与对应的时序kn联系起来,即

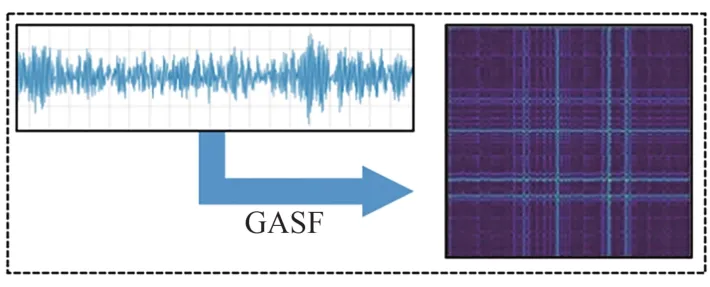

在数据升维重构阶段,将极坐标化处理后的序列Xk导入GAF获得二维时序图。根据角度和与角度差的不同,GAF 的编码方式分为格拉姆角和场(Gramian Angular Summation Field,GASF)和格拉姆角差场(Gramian Angular Difference Field,GADF),本文采用GASF进行数据升维,即

(4)式从左上到右下分配时序,将时序中的每对值逐对求和并取余弦值汇总,得到的二维时序图如图1 所示,通过升维加灰度处理使故障特征信息像素化,并通过像素对比度量化了特征重要程度。

图1 GASF二维时序图Fig.1 Two−dimensional temporal diagram of GASF

2 基于GAF−DarkNet 的滚动轴承故障诊断流程

基于tensorflow2.1 和DarkNet 框架搭建神经网络,在一台搭载Intel(R) Xeron(R) W−2223 CPU @3.6 GHz,NVIDIA Quadro P2200 GPU 的联想工作站上进行试验。

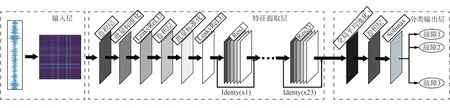

DarkNet−53 是具有卷积和残差结构的深度神经网络,其基本结构如图2 所示。传统的CNN 模型通常由卷积层、池化层、全连接层和Softmax 分类器组成,其原理是通过具有若干能够提取数据特征的滤波器对输入图像进行卷积运算和池化降采样,从而获取具有显著特征的图像,然后经过全连接层进行参数优化和误差计算,最后通过Soft⁃max分类器进行分类。DarkNet网络引入了残差结构使其具有更深的层数,无池化层使其比传统CNN 更加轻量化。DarkNet−53 是Yolo v3 算法中用于提取特征的重要骨干,相较于Yolo v2 中的DarkNet−19 引入了更多的残差连接,并且利用卷积核为3×3,映射步长为2 的二维卷积模块代替了二维最大池化,在保证准确率的同时提升了网络的运行速度。

图2 DarkNet−53网络基本结构Fig.2 Basic structure of DarkNet−53 network

所提GAF−DarkNet 滚动轴承故障诊断方法结合了GAF 编码方式保留数据之间时序相关性的优势和DarkNet 网络强大的特征提取能力及参数计算能力,基本流程如图3 所示。模型训练阶段,通过Softmax 分类函数结合Adam 优化器反向传播更新网络的权重和偏差,使误差降到最小,完成模型的训练;模型测试阶段,将训练好的模型在新的测试数据上进行特征提取计算,最后通过分类器进行故障分类并监视其诊断准确率。

图3 基于GAF−DarkNet的滚动轴承故障诊断流程图Fig.3 Flow chart of fault diagnosis for rolling bearing based on GAF−DarkNet

3 试验验证

3.1 数据集处理

3.1.1 CWRU数据集

利用CWRU数据集验证模型的有效性,以驱动端深沟球轴承6205−2RS JEM SKF 数据为例,采样频率为12 kHz,负载为1~3 hp(1 hp=745.7 W),故障位置分别位于内圈、外圈及钢球,每种故障位置均分别包含0.178,0.356,0.534 mm 3种故障直径。轴承状态类型共计10种:健康状态轴承记为F1;故障直径为0.178 mm 的内圈、外圈及钢球故障分别标记为F2,F3及F4;故障直径为0.356 mm的内圈、外圈及钢球故障分别记为F5,F6及F7;故障直径为0.534 mm的内圈、外圈及钢球故障分别记为F8,F9及F10。试验中轴承的最高转速为1772 r/min,可得一周期包含406个采样点。为保证各时序片段故障数据的密度,设置每个重采样片段的样本长度为1024。采用间隔采样和等长截取的方式增加样本特征的稀疏性,采样间隔步长为256(约为半个采样周期),以方便验证各网络模型的泛化性能。根据负载工况将数据集分为D1,D2,D3,每个数据集包括10 种轴承状态,每种轴承状态包含500 个样本,并按照4∶1的比例划分训练集和测试集,每个数据集共计5000个样本,具体见表1。

表1 CWRU数据集样本划分Tab.1 Sample partitioning of dataset from CWRU

3.1.2 转盘轴承数据集

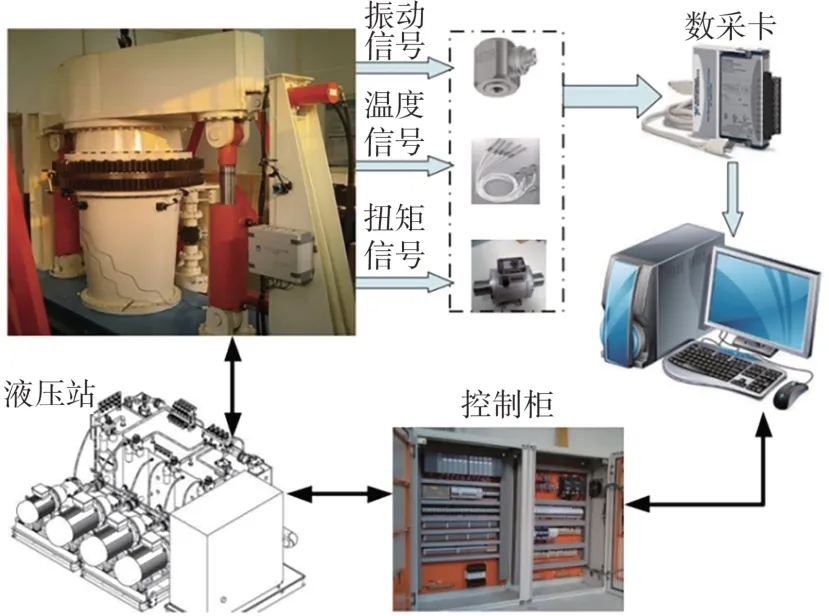

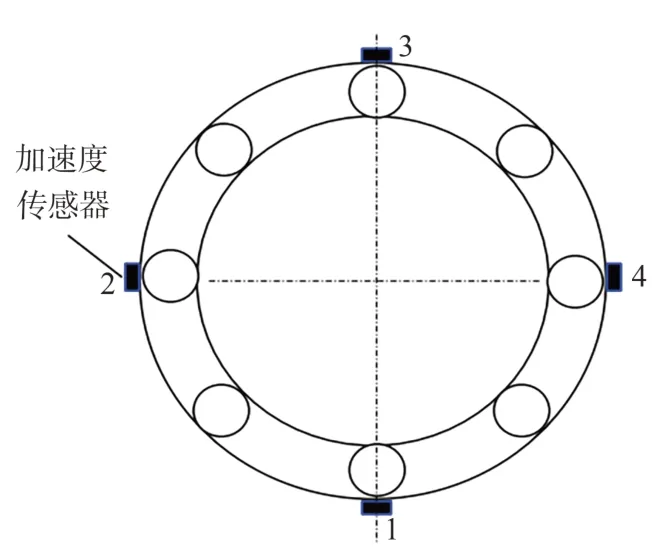

利用南京工业大学江苏省工业设备数字化制造与控制技术重点实验室转盘轴承试验平台的数据对所提方法的泛化性进行验证。转盘轴承试验台(图4)通过液压泵站驱动,采用NI9205 和NI9234 数据采集模块将采集到的信号通过PCI 总线传输到PC 机中,PC 机通过Labview 软件对转盘轴承的实时信号进行监控。轴承型号为QNA−730−22,钢球直径为22 mm,钢球个数为97,接触角为45°。ULT2001 型低频电容式加速度传感器用于实时监测转盘轴承的振动信号,采样频率为0.033 Hz,采样时间为15000 min。本文仅采用振动信号进行模型测试,考虑到局部共振对振动信号采集的干扰,将加速度传感器通过磁座固定,具体布置如图5所示。

图4 转盘轴承试验台Fig.4 Slewing bearing test bench

图5 加速度传感器安装位置Fig.5 Installation position of acceleration sensor

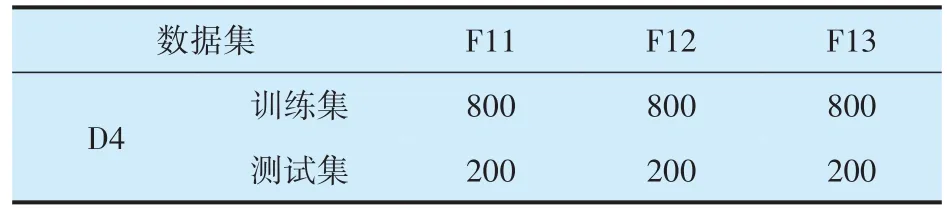

满载(扭矩峰值为240 kN · m,转速峰值为4 r/min,轴向力峰值为96 kN)运行7 天后,转盘轴承4 个测点的振动信号如图6 所示。转盘轴承故障存在耦合现象,经满载运行后出现卡滞停机,出现的3 种故障形式如图7 所示,保持架故障记为F11,钢球故障记为F12,沟道故障记为F13。与处理CWRU 数据集一样的方式对转盘故障振动信号进行处理,数据集片段见表2。

表2 转盘轴承数据集样本划分Tab.2 Sample partitioning of dataset from slewing bearing

图6 转盘轴承不同测点的振动信号Fig.6 Vibration signals of different measuring points on slewing bearing

图7 转盘轴承故障类型Fig.7 Fault types of slewing bearing

3.2 特征图像生成

3.2.1 时序数据稀疏化

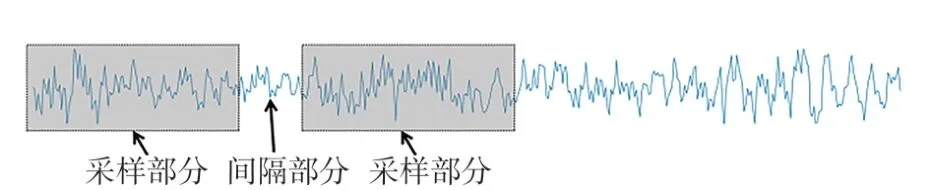

现有智能故障诊断方法在故障特征连续且均匀的理想条件下的计算准确性较高,然而,工业生产过程中不能及时获取时序信号且时序丢失的情况时有发生。本文在保证样本规模足够的情况下,采用间隔采样的方法对时序数据进行稀疏化处理,如图8所示,采样间隔约为半个采样周期,降低了特征在时序上的关联性,模拟了时序丢失导致特征不连续的工况。

图8 数据稀疏化采样示意图Fig.8 Diagram of data sparse sampling

3.2.2 GAF特征图像

GAF 编码方式通过等长间隔截取长度相等的时序信号片段并生成特征图像,此工序后所有一维数据片段全部转换为二维GAF 特征图像,以1 hp 工况下的10 种CWRU 轴承故障和3 种转盘轴承故障为例给出二维GAF 特征图如图9 所示。

图9 10种CWRU轴承故障和3种转盘轴承故障的GAF特征图Fig.9 GAF characteristic diagram of ten types of CWRU bearing fault and three types of slewing bearing fault

3.3 模型有效性分析

3.3.1 模型超参数设置

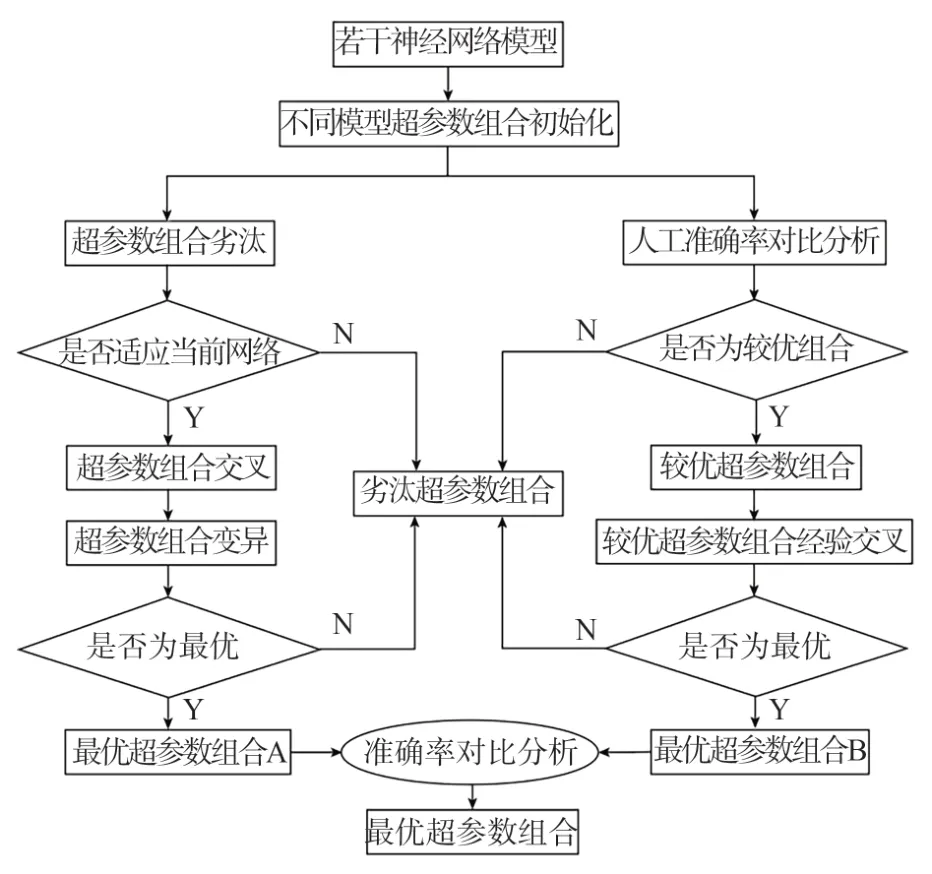

采用人工选取参数结合遗传算法超参数自搜索优化的方法对模型进行超参数设置,参数优化流程如图10 所示。参数优化后Batch Size 为20,Kernel Size 为3,迭代次数为70,卷积层的激活函数为LeakyReLU,学习率为0.001,Dropout 设置为0.4。

图10 模型超参数优化流程图Fig.10 Flow chart for hyperparameter optimization of model

3.3.2 模型训练和测试结果分析

选取数据集D1 进行测试,模型经过50 次迭代,训练和测试结果如图11 所示:迭代到第30 步时,模型的精度和损失开始趋于稳定,模型稳定后在训练集上的平均精度达到99.89%,在测试集上达到99.81%,模型损失值降到0.153趋于平稳,初步验证了GAF−DarkNet 模型在滚动轴承故障诊断中具有较好的诊断效果。

图11 GAF−DarkNet 模型在数据集D1 上的训练和测试结果Fig.11 Training and testing results of GAF−DarkNet model on dataset D1

模型在数据集D1 上的故障诊断分类效果混淆矩阵如图12所示,故障分类效果较好。

图12 模型在数据集D1上的故障诊断分类效果混淆矩阵Fig.12 Confusion matrix of fault diagnosis classification effect of model on dataset D1

3.3.3 可视化分析

为进一步理解GAF−DarkNet 提取特征的过程,选取数据集D1 中0.178 mm 钢球故障信号输入GAF−DarkNet 中并对模型进行分层展示,由于DarkNet−53 模型的残差结构使网络深度远超传统CNN,因此仅选取具有显著状态变化的图像进行展示,结果如图13 所示:第1 层卷积层呈现该故障类型的GAF 特征图形态,随着网络层数的逐渐加深,特征图像越来越抽象。这是因为浅层网络对特征图像的纹理和边缘等细节特征进行提取,如第1 层卷积到其激活时的状态变化依然呈现GAF图的具象形态;进入深层结构,网络提取到更具有分类意义上的抽象特征,呈现模糊的抽象形态,只有少部分关键特征被激活呈明黄色。

图13 故障直径为0.178 mm 的钢球故障信号的网络分层可视化Fig.13 Network layered visualization of fault signals for steel balls with a fault diameter of 0.178 mm

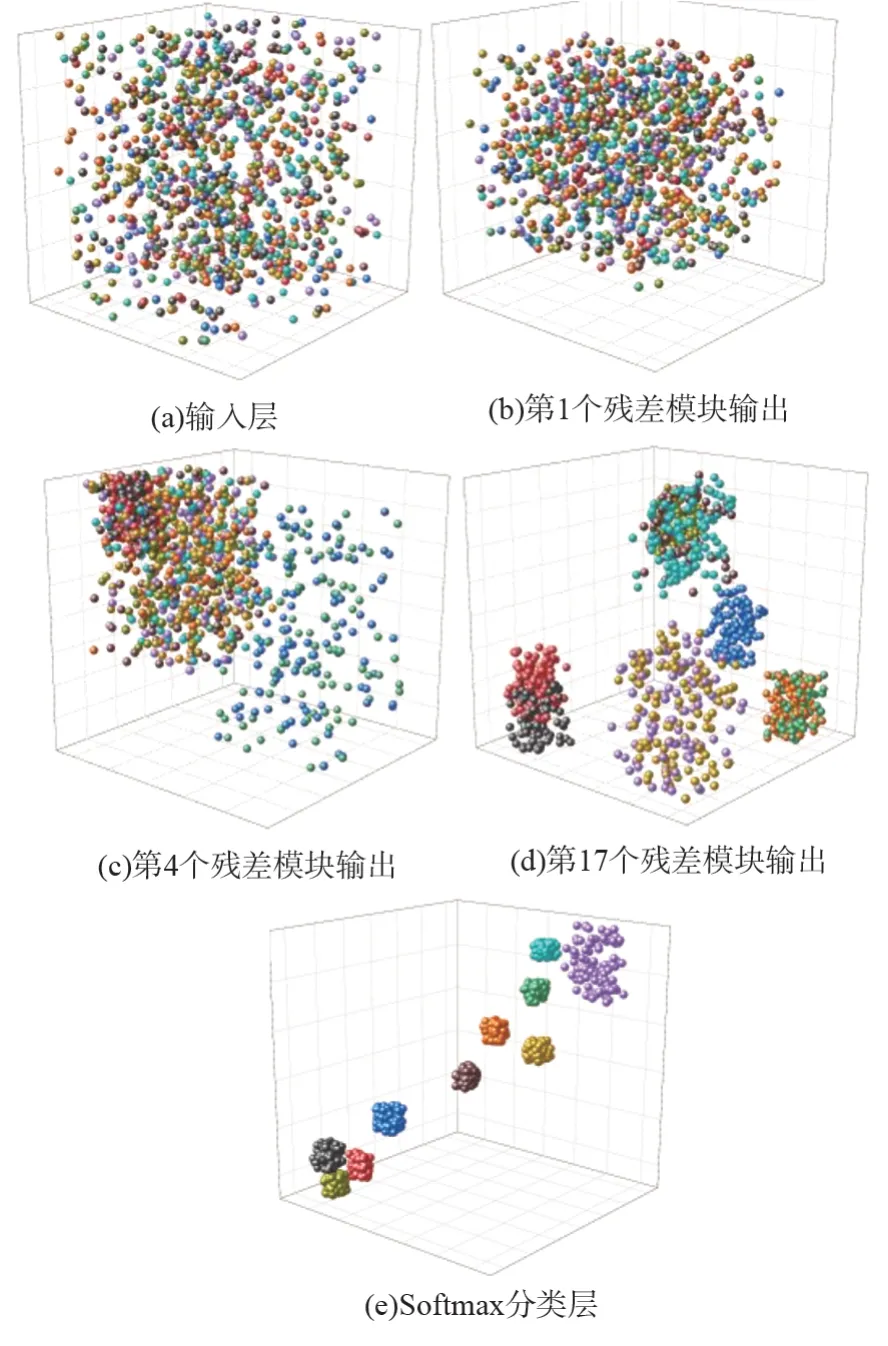

为探索上述网络层的状态信息对于模型分类准确率的影响,进一步通过主成分分析(PCA)结合t分布随机近邻嵌入(t−SNE)技术将各层提取的特征进行降维可视化,50 维以上的高维数据通过PCA 进行维数约减,50 维以下的数据通过t−SNE进行降维,因层数过多,仅选取输入层、部分中间层以及分类输出层进行展示,如图14所示:从输入层到分类层的分类特征逐渐鲜明,Softmax 分类层的分类特性突出,证明了模型分类的有效性。

图14 PCA和t−SNE对部分网络层的降维可视化Fig.14 PCA and t−SNE for dimensionality reduction visualization of partial network layers

3.4 模型的泛化性分析

3.4.1 基于CWRU数据集变载荷工况分析

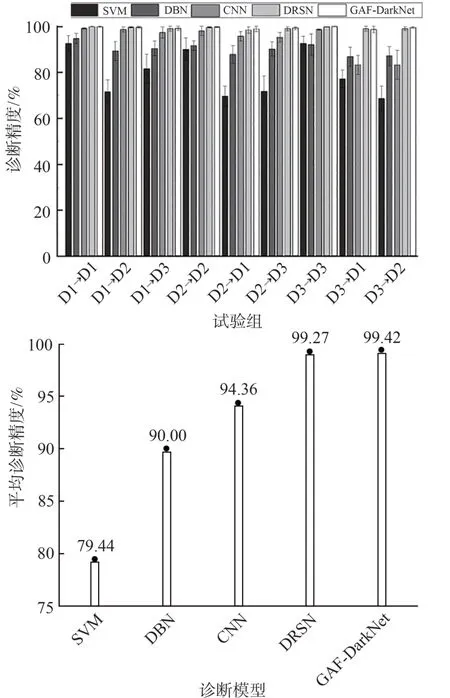

为验证GAF−DarkNet 模型在不同工况下的诊断效果,在D1,D2,D3 数据集下进行变工况测试,如D1→D2表示训练集为D1,测试集为D2,并选取传统智能诊断算法支持向量机(SVM),DBN,CNN及近3年较热门的深度残差收缩网络(DRSN)与GAF−DarkNet 进行对比,各模型在不同工况下的诊断效果如图15 所示:诸模型在单一工况下的诊断效果最佳,除GAF−DarkNet 和DRSN 外,其余模型在变工况下的诊断效果都出现较大程度下降;GAF−DarkNet 和DRSN 的平均诊断精度远高于其他模型,且GAF−DarkNet 略高于DRSN。因此GAF−DarkNet 算法具有良好的诊断性能和泛化性能,且算法的鲁棒性符合变载荷工况的诊断要求。

图15 各模型在不同工况下的诊断效果对比Fig.15 Comparison of diagnostic effect of various models under different operating conditions

3.4.2 基于转盘轴承数据集诊断结果分析

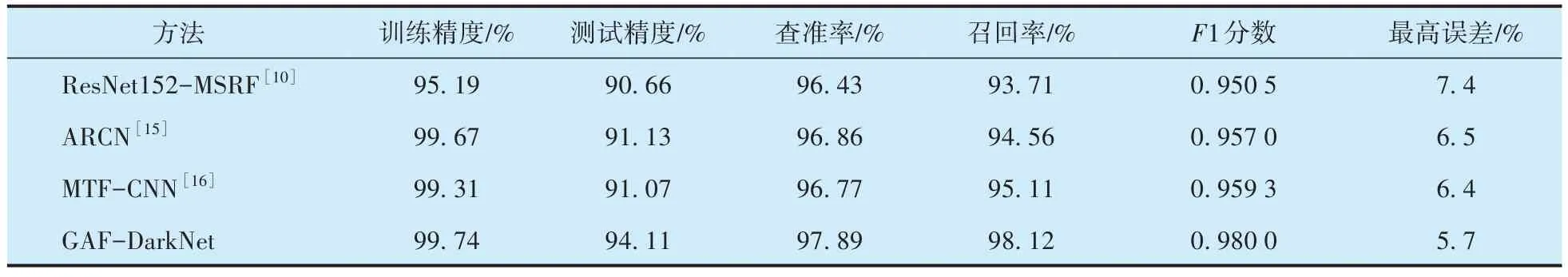

利用实际的转盘轴承数据集对模型的泛化性进行验证,选取3 种最新的二维重构诊断方法与GAF−DarkNet 进行对比,具体结果见表3,GAF−DarkNet在各方面的诊断性能均优于文献中的方法。

表3 各方法在转盘轴承数据集上的诊断性能对比Tab.3 Comparison of diagnostic performance of various methods on slewing bearing dataset

与文献[10]中的连续堆栈卷积的残差模块联合GAF 图像重构方法(ResNet152−MSRF)相比,DarkNet 在转盘轴承数据集上明显获得更高的训练和测试精度,理论上连续堆栈小卷积核在特征提取层可以较完整地提取GAF主时序线上保留的特征信息,但对转盘轴承这种大型旋转支承部件的离散振动特征不敏感,经过参数寻优依然难以获得高训练精度;与文献[15]中的时频图像联合胶囊网络(ARCN)模型相比,GAF−DarkNet 在召回率方面有明显优势,这是因为GAF 算法保留时序并不影响原始特征状态,传统小波基时频变换依然存在时域分辨率和频域分辨率难以同时兼顾的缺陷;文献[16]中马尔可夫变迁场(MTF)将时间节点与对应特征值扩展成相互依赖的条件概率函数,以一个分位数的形式对应每个时间节点,以此保证时序和原始特征完整共存的状态,但对于不同的数据集,在数据分片段转换的过程中,片段数据量对于马尔可夫变迁场重构的影响非常大,在进行故障诊断任务转移时,对不同数据集的分段要求无法统一标准,存在依赖专家经验的行为。

3.5 模型的计算效率及成本分析

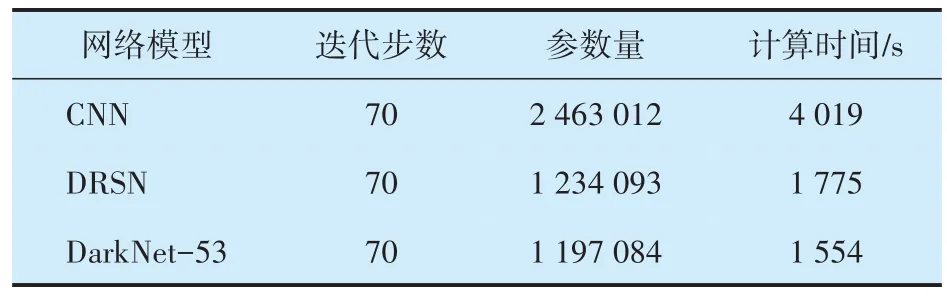

在设备智能运维过程中,诊断算法的计算成本是一项重要指标,体量小的网络模型可以节约硬件成本,缩短训练时间。从模型参数量和计算时间上选取CNN 和DRSN 模型与本文模型进行对比,其中CNN 模型共5 层,包含2 层卷积和2 层池化,DRSN 中的残差部分为50 层,包含8 个残差模块和收缩模块,对比结果见表4:DRSN 和DarkNet的计算成本低于CNN 且网络更深;相比DRSN,DarkNet计算参数更少,计算时间更短。

表4 各模型的参数量及计算时间Tab.4 Parameter quantity and calculation time of each model

4 结束语

针对滚动轴承在实际工作过程中载荷工况复杂多变,传统的智能诊断方法难以获得良好的诊断精度以及部分特征难以有效提取等问题,提出一种基于GAF−DarkNet 的滚动轴承故障诊断方法。采用GAF编码将原始振动信号转换为具有强时序特征的二维图像,然后结合DarkNet−53 实现滚动轴承故障诊断。基于CWRU 数据集和转盘轴承数据集并与其他智能诊断算法对比,验证了本文模型在诊断精度和泛化性能上的优越性,且计算参数量更少,计算效率更高;但模型训练过程可解释性较弱,并且特征工程部分在数据规模较大的情况下会消耗更大的时间成本,因此下一步将针对模型可解释性训练模式和图像压缩处理2 个方面展开深入研究。