快堆MOX燃料中模浮动压制生坯性能与缺陷研究

2024-02-20王军平朱桐宇张顺孝潘传龙艾利君

张 寒,王军平,朱桐宇,张顺孝,潘传龙,艾利君

(中核四0四有限公司,甘肃 兰州 732850)

在核燃料循环体系中,氧化物陶瓷核燃料是核反应堆重要的组成部分[1],主要包括UO2燃料、REMIX燃料、LWR-MOX燃料和MOX燃料[2-4]。UO2燃料、REMIX燃料、LWR-MOX燃料和MOX燃料在国外示范快堆已经得到广泛应用[5-8],国内UO2燃料使用较为广泛,但REMIX燃料、LWR-MOX燃料和MOX燃料等氧化物陶瓷燃料相关研究较少[9-11]。

氧化物陶瓷燃料芯块制备主要分为:粉末预处理、成型压制和烧结[12-14]。其中成型压制是仅次于烧结的重要工序。燃料生坯属于易碎物体,压制生坯的性能在很大程度上决定着烧结芯块的性能,生坯的各类缺陷往往是芯块的重大缺陷来源,很难在烧结过程中消除,从而增加了废料产生的比例。由于陶瓷燃料属于珍贵核材料,因此减少生坯产生的性能缺陷对于芯块制备合格率、有效利用核材料至关重要。生坯性能缺陷主要表现在生坯强度低、掉盖、爆头、破碎、裂纹、毛刺、表面划痕等。生坯强度低会导致在生坯装舟过程中出现破碎,增加了废料的产生,并且破碎生坯收集困难,极大影响生产效率;生坯出现掉盖、爆头、破苏、毛刺等现象表明生坯不合格,无法转入烧结工序;生坯裂纹和划痕在烧结过程中不会消失,相反会继续存在,并阻止烧结扩散过程,从而导致芯块的微观缺陷和富集相形成。

在核燃料制造领域,我国已全面掌握旋转压机制造技术,并成熟地应用于压水堆燃料生产制备[15],如中核建中核燃料元件厂的旋转压机,产能大、自动化程度高、生坯成型好,充分满足AF3G等燃料元件的制造。但由于铀钚氧化物燃料(如MOX燃料)的高辐照特性,要求设备维护维养简单便捷,因此旋转压机未应用到铀钚氧化物燃料制备中。铀钚氧化物燃料在国内核燃料领域首次使用多冲头中模浮动压制设备,中模浮动压制技术尚未形成系统性研究体系,相关研究较少[16]。因此有必要对铀钚氧化物陶瓷中模浮动压制生坯性能与缺陷进行系统性研究,掌握铀钚氧化物陶瓷中模浮动压制各项性能与缺陷产生的原因和解决措施,为氧化物陶瓷燃料的相关研究提供技术支持。

本文拟对比研究煅烧Al2O3和科密欧Al2O3粉末的压制参数对生坯性能的影响,以更好地理解中模浮动压制过程的影响机理。因为煅烧Al2O3的压制生坯强度较低,与陶瓷燃料生坯的易碎性能类似,拟开展模拟料煅烧Al2O3中模浮动压制生坯外观缺陷研究,分析生坯掉盖、爆头、破碎、裂纹、毛刺、表面划痕等缺陷产生的原因和解决措施。通过上述研究,为我国铀钚氧化物陶瓷燃料相关研究提供技术支持。

1 实验材料与方法

1.1 主要材料

SJL-500高温电阻烧结炉,德国XERION;三维混料仪器,非标,北京博德恒悦科贸有限公司;尺寸外检系统,非标,日本日立公司;Sigma500扫描电镜(SEM),德国蔡司公司。

科密欧氧化铝粉末,200~300目,天津科密欧化学试剂有限公司,分析纯;煅烧氧化铝粉末,分析纯,上海航天技术研究院。

压制前对氧化铝粉末进行球磨、混料、制粒、混合球化处理,硬脂酸锌添加总量为0.8%(必须使用新的硬脂酸锌粉末),其中混料阶段硬脂酸锌添加量为0.5%,混合球化阶段硬脂酸锌添加量为0.3%。

1.2 生坯压制与烧结

1) 生坯压制

采用多冲头中模浮动压制设备(非标)进行生坯压制,具体过程如下:1) 将中模浮动至填料高度,氧化铝粉末通过压制成型设备的料斗填料至中模模腔内,随后压制成型设备通过油缸对模具上冲进行加压过程中,将中模下降至压制位置;2) 上冲头加压至设置压力时,开始压制,并保压一段时间;3) 随后压力下降到脱模维持压力;4) 在脱模维持压力下中模下降完成生坯脱模。

对压制后的生坯进行密度、强度检测,并统计外观缺陷种类和个数。

根据铀钚氧化物燃料芯块性能,设计了铀钚氧化物压制模具,其设计图如图1所示,上冲头和下冲头直径6.10 mm,中心针直径2.00 mm,阴模直径6.15 mm。

图1 压制模具设计图

2) 生坯烧结

将不同硬脂酸锌添加量的氧化铝生坯进行烧结试验,烧结设备为高温电阻批次炉(德国XERION),烧结方法为批次烧结,全程干氢烧结,并控制炉压稳定在8~12 kPa,烧结条件为400 ℃脱蜡2 h,1 650 ℃烧结5 h。对烧结后的芯块进行密度和微观组织表征。

1.3 表征

生坯和芯块的微观组织采用SEM进行表征。强度采用万能力学试验机进行测试,轴向压溃强度的计算公式如下:

(1)

其中:K轴向为轴向强度,MPa;F轴向为轴向压溃负荷,N;S为轴向受力面积,mm2。

2 结果与讨论

2.1 中模浮动压制参数对生坯性能的影响

1) 压制压力

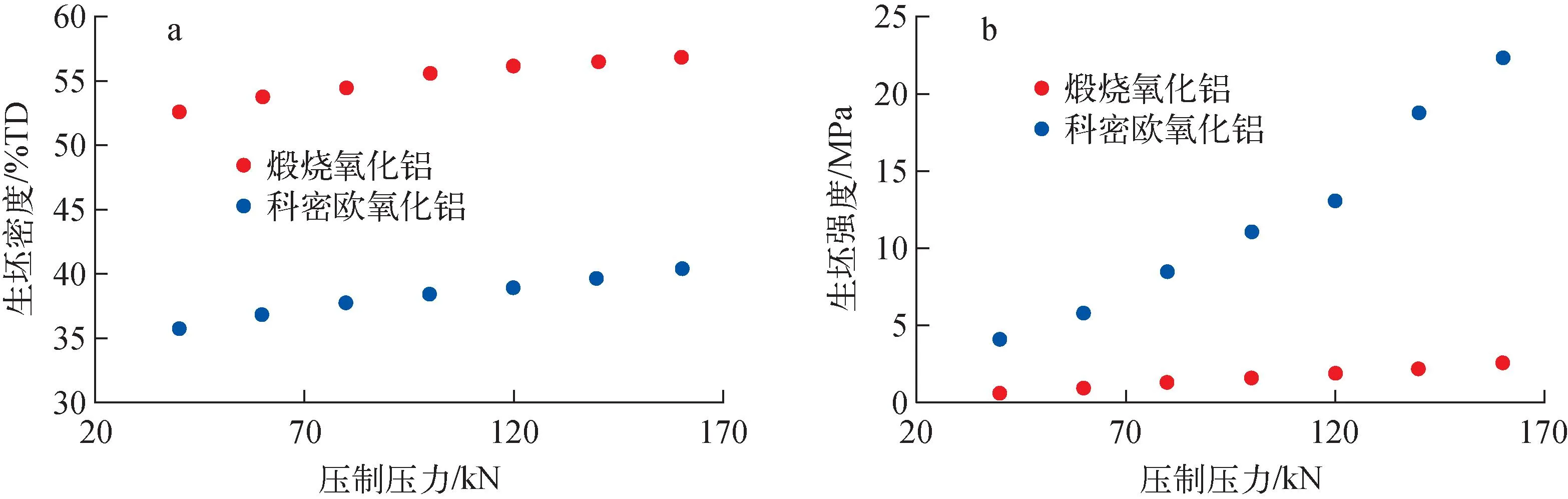

压制压力对生坯密度的影响如图2a所示。由图2a可见,随着压制压力的增大,生坯密度逐渐增加。这是因为压制压力的增加会导致颗粒变形和破碎,颗粒间的接触面加大,颗粒间的孔隙度降低,同时气体通过压制模具预留缝隙排出生坯,因此密度有较大提高[17]。随着压制压力从40 kN增加到160 kN,科密欧氧化铝生坯密度由35.65%增加至40.42%;煅烧氧化铝生坯密度由52.54%增加至56.79%。科密欧氧化铝的生坯密度始终小于煅烧氧化铝。

图2 压制压力对两种氧化铝密度和强度的影响

压制压力对生坯强度的影响如图2b所示。由图2b可见,随着压制压力的增大,生坯强度逐渐增大。粉末颗粒之间的机械咬合力是生坯具有一定强度的主要原因。当压制压力增加时,粉末颗粒的位移和变形更加显著,使得颗粒间的结合更紧密,所以生坯的强度明显提高。随着压制压力从40 kN增加到160 kN,科密欧氧化铝生坯强度由4.07 MPa增加至22.31 MPa;煅烧氧化铝生坯强度由0.64 MPa增加至2.58 MPa。科密欧氧化铝的生坯强度大于煅烧氧化铝。

粉末的压缩性是指粉末在规定的压制条件下被压紧的能力,粉末的成型性是指粉末压制后,压坯保持既定形状的能力[18]。压制压力对生坯密度和强度的影响结果表明,科密欧氧化铝粉末的成型性大于煅烧氧化铝粉末,但压缩性小于煅烧氧化铝粉末。压制粉末的成型性和压缩性呈反比。

两种氧化铝粉末的性能参数如表1所列。由表1可知,科密欧氧化铝的微观形貌为不规则多边形,煅烧氧化铝为球形,所以煅烧氧化铝的压缩性大于科密欧氧化铝,而球形物料因为在压制过程中无法紧密咬合,因此球形物料的成型性差于不规则多边形,同时粉末的强度越高,生坯的压缩性越低。松装密度对压制的影响是,松装密度越大,生坯的压缩性越强,而松装密度大的物料往往呈球形。因此粉末的松装密度、强度和微观组织结果与其宏观生坯密度和生坯强度结果一致。也证明了粉末的强度、微观形貌、松装密度是导致不同物料生坯的压缩性和成型性差异的主要原因[17-18]。

黄培云压制理论广泛应用于一般粉末压制成型领域,经过理论推导和大量的实验验证,黄培云院士提出了压制双对数方程,该方程的推导过程考虑了弹性体和黏性的胡克定律,结合了应变弛豫和应力弛豫的影响,并引入了标准线性固体的概念[18]。该方程如下:

(2)

其中:ρ为生坯密度,g/cm3;ρ0为粉末松装密度,g/cm3;ρm为粉末理论密度,g/cm3;p为单位压制压力,Pa;n为硬化指数的倒数;M为压制模量。

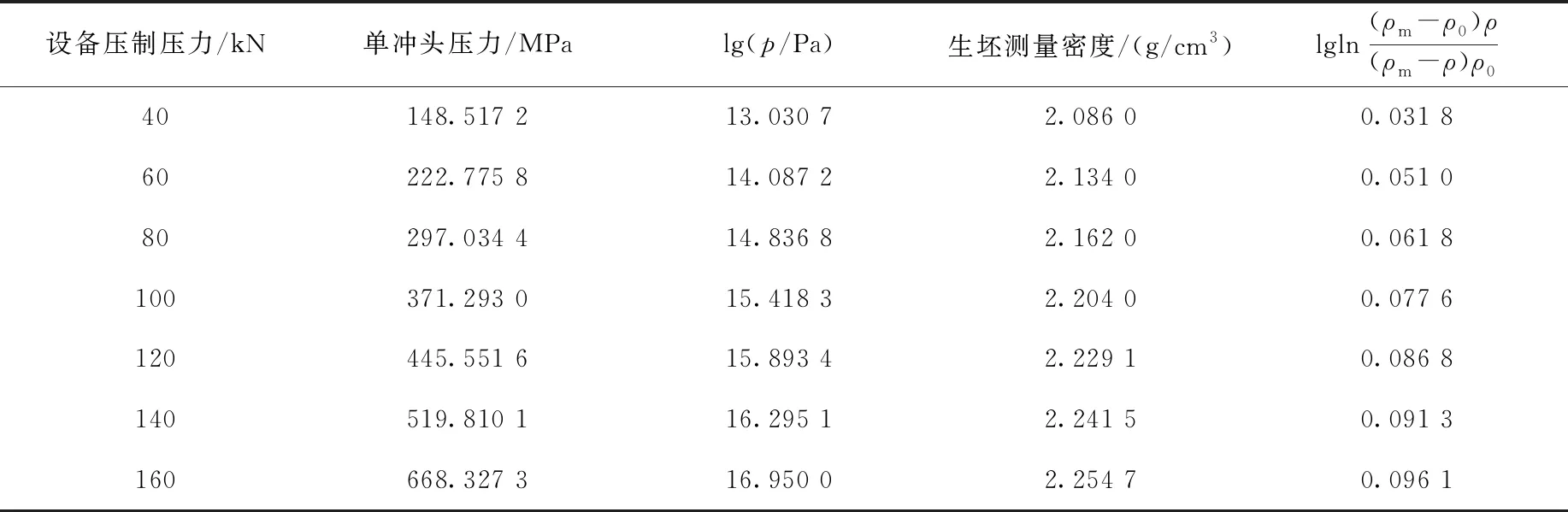

对两种粉末的压制压力-密度曲线进行压制双对数方程拟合,其中科密欧氧化铝的拟合结果参见文献[16],煅烧氧化铝压制拟合数据如表2所列,拟合曲线如图3所示。

表2 锻烧氧化铝双对数方程拟合参数

图3 煅烧氧化铝黄培云压制双对数方程拟合曲线

由图3可知,煅烧氧化铝生坯压制双对数方程的拟合线性系数为0.992 8,符合较好。表明两种粉末虽然在硬度和微观组织方面的差异会导致粉末的成型性和压缩性存在较大差异,这种差异甚至会超过压制参数对生坯性能的影响程度。但是两种粉末都较好地符合黄培云压制理论双对数方程,表明它们在压制过程中为非弹性压缩,同时存在加工硬化和中模模具内摩擦现象[18]。文献[16]中科密欧氧化铝的硬化指数为35.97、压制模量为2.997,而煅烧氧化铝的硬化指数为54.35、压制模量为1.613。科密欧氧化铝的硬化指数小于煅烧氧化铝,表明压制过程中科密欧氧化铝的硬化程度小于煅烧氧化铝。但科密欧氧化铝的压制模量大于煅烧氧化铝,压制模量表征的是材料的强度,结合黄培云压制理论拟合结果可知,科密欧氧化铝的强度大于煅烧氧化铝,这与科密欧氧化铝和煅烧氧化铝微观形貌结果一致,也与科密欧氧化铝和煅烧氧化铝的宏观抗压强度结果一致。

2) 加压时间

加压时间是上冲头加压至设定压制压力所需的时间,其对两种物料压制生坯密度和生坯强度的影响如图4所示。图4表明,科密欧氧化铝和煅烧氧化铝生坯的密度和强度不会随加压时间的增加而增加。

图4 加压时间对生坯密度和强度的影响

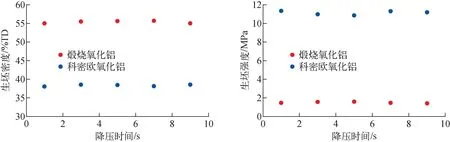

3) 降压时间

降压时间是上冲头从设定压制压力降至脱模维持压力所需的时间,其对两种物料压制生坯密度和生坯强度的影响如图5所示。由图5可见,科密欧氧化铝和煅烧氧化铝生坯的密度和强度不随降压时间的增加而变化。

图5 降压时间对生坯密度和强度的影响

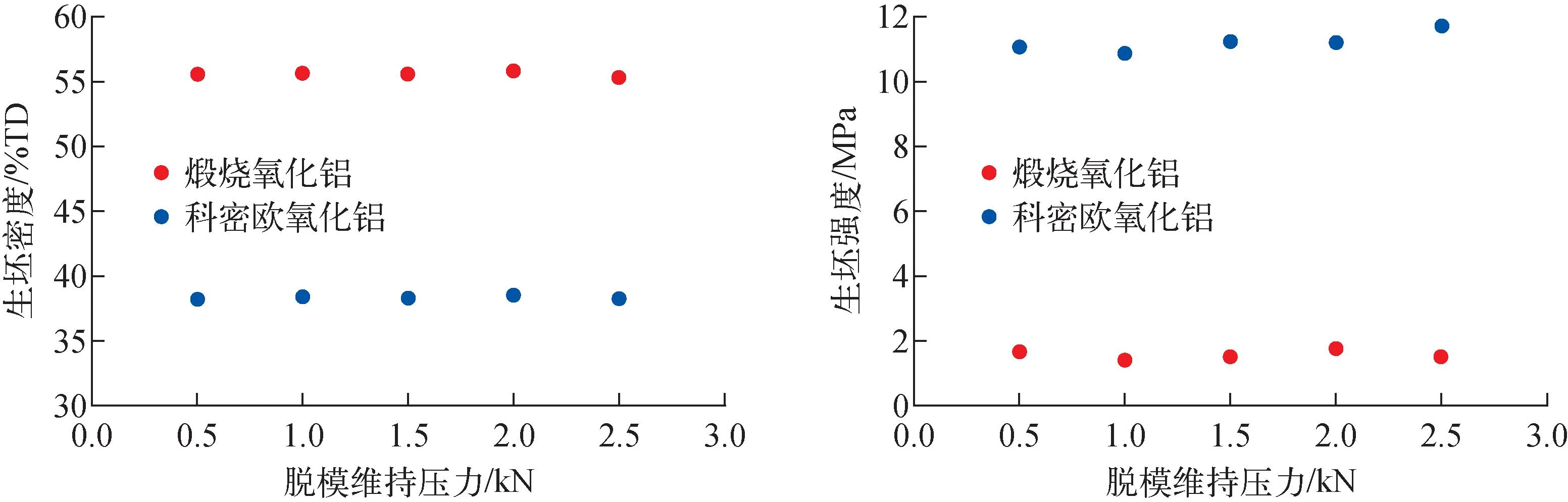

4) 脱模维持压力

脱模维持压力是在脱模过程中上冲头施加给生坯的细微的力,防止生坯内的应力因快速释放而影响生坯成型。脱模维持压力对两种物料压制生坯密度和强度的影响如图6所示。由图6可见,随着脱模维持压力的增加,科密欧氧化铝和煅烧氧化铝生坯的密度和强度没有明显变化。

图6 脱模维持压力对生坯密度和强度的影响

5) 模具寿命验证试验

采用科密欧氧化铝,在压制压力100 kN、保压时间8 s压制条件下,对自主设计模具进行寿命验证和稳定性验证,结果如表3所列,模具使用寿命为4 598次时,模具中心针磨损严重,生坯合格率大幅度降低。因此模具使用寿命为4 598次,大于设计指标4 000次。采用所设计模具在某现场压制生坯41 382次,用于压制设备的调试。结果显示,氧化铝生坯强度高,外观完整性>99.9%。

表3 MOX压制模具寿命验证结果

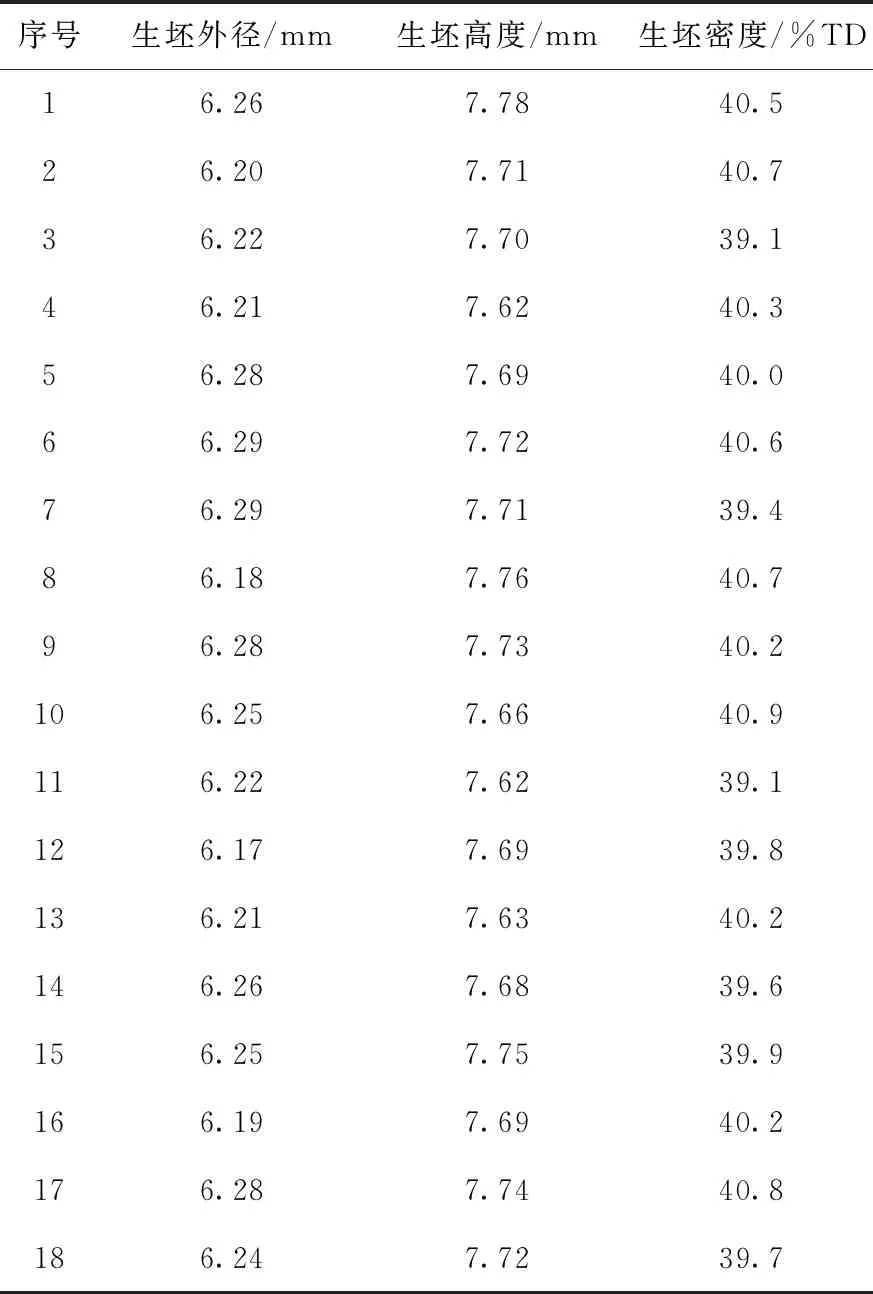

模具寿命验证试验中,每批次压制取2次样,检测9个生坯的外径、高度和密度,取平均值,结果列于表4。结果显示,生坯外径波动范围在0.00~0.12 mm,生坯高度波动范围在0.00~0.16 mm,生坯密度波动范围在±1%TD,符合快堆MOX燃料技术设计指标要求。表明自主设计模具和压制工艺参数符合生产线的实际使用要求。

表4 中模浮动压制生坯性能及稳定性

2.2 生坯外观缺陷影响因素

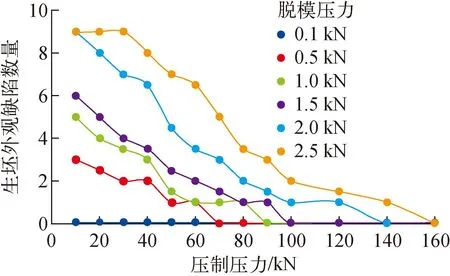

1) 压制压力和脱模维持压力

以压制压力和脱模维持压力进行正交设计,统计每10个生坯出现外观缺陷的个数,结果如图7所示。图7表明,随着压制压力的增加,粉末之间的咬合力更强,粉末结合更紧密,因此生坯强度逐渐提高,生坯保持外形的能力增强[18],所以随着压制压力的增加,生坯外观出现掉盖、爆头、破碎的数量整体呈下降趋势。

图7 压制压力和脱模维持压力对生坯外观缺陷的影响

脱模维持压力是在脱模过程中,为了防止应力释放过快,上冲头施加在生坯上方的力,随着脱模维持压力的增加,生坯外观出现掉盖、爆头、破碎的数量增加。这是因为生坯本身的强度较低,脱模维持压力过高会在脱模过程中破坏生坯外观。

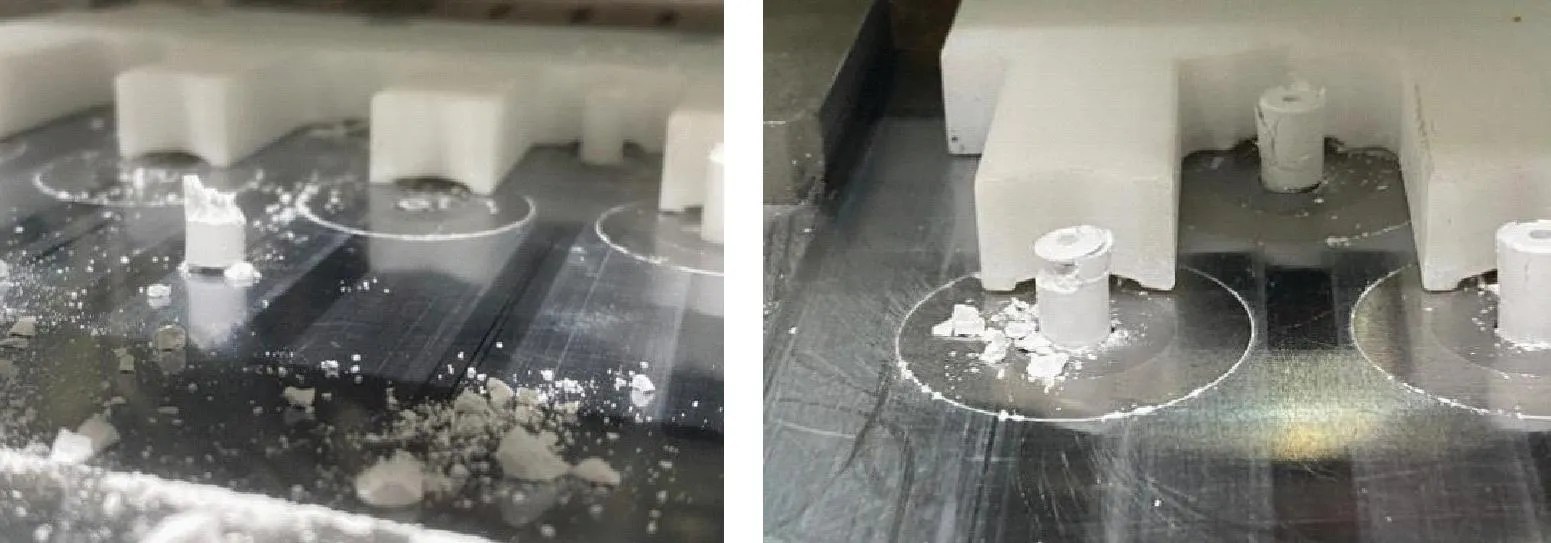

随着压制压力和脱模维持压力的增大,生坯外观缺陷共出现3种:掉盖、爆头、破碎,如图8所示。3种现象产生的原因一致,即随着脱模维持压力的增加,生坯外观缺陷的程度逐渐加剧。在较低脱模维持压力(0.1、0.5 kN)下,生坯外观缺陷出现掉盖现象,脱模维持压力增大到1、1.5 kN时,生坯外观出现爆头现象,随着脱模维持压力进一步提高至2、2.5 kN,生坯出现严重的破碎现象。

图8 生坯外观缺陷爆头和破碎示意图

压制压力提高到160 kN时,生坯的SEM图像如图9所示。由图9可见,生坯表面出现宏观裂纹。这是因为压制压力超过粉末的表观屈服强度,因此在表面因压力过高而产生裂纹。适当减小压制压力,生坯表面宏观裂纹消失。

2) 保压时间

保压时间对生坯外观性能的影响如表5所列。由表5可知,随着保压时间的延长,生坯外观完整,没有出现宏观缺陷。保压时间有利于生坯的压制成型,随着保压时间的延长及压力的传输,生坯外观的形成更充分。

表5 保压时间对生坯外观性能的影响

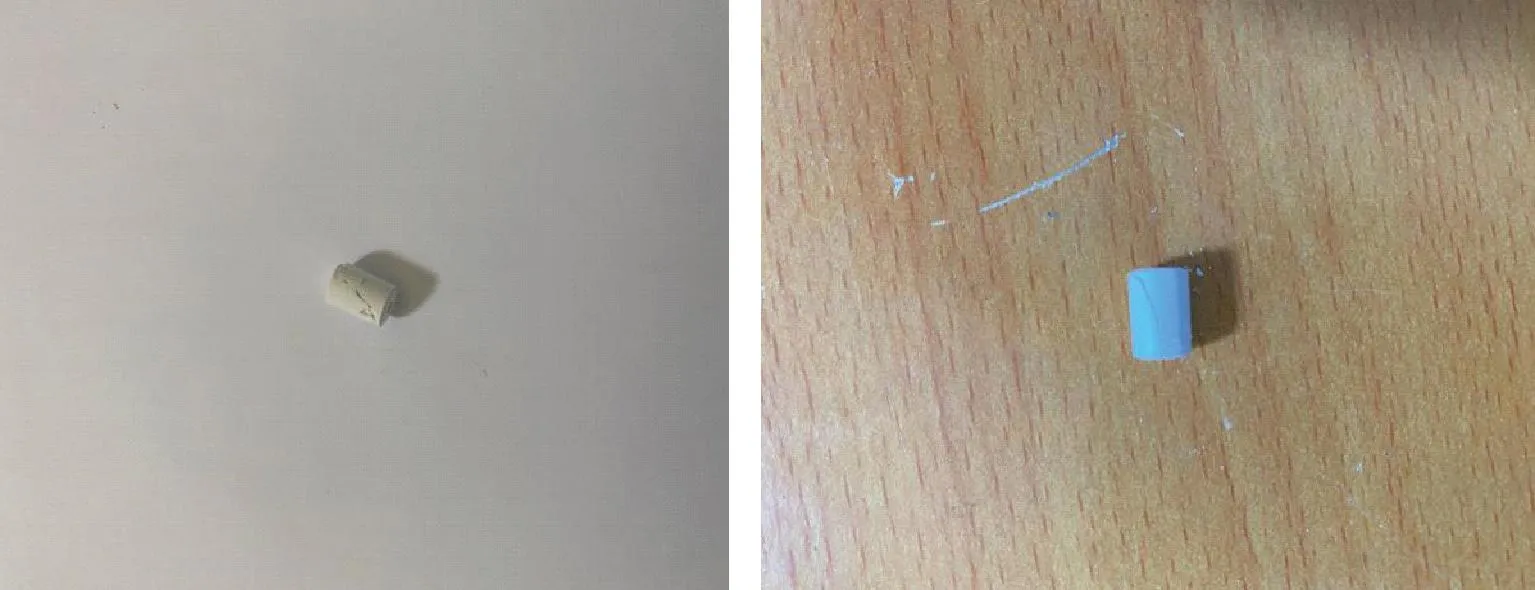

3) 硬脂酸锌添加量

在生坯压制前,为改善粉末的成型性、提高生坯合格率,通常需要加入成型剂[17]。硬脂酸锌因为具有较好的粘结性和润滑性能、不与粉末发生化学反应、对烧结后产品性能无不良影响、可以气态挥发等优点,常用作MOX芯块制备的添加剂[18]。本课题组之前的研究结果[13]表明,在MOX实验线采用单冲头双向压制设备制备MOX芯块时,添加硬脂酸锌会降低MOX生坯和芯块的宏观密度。因此本文基于某生产线多冲头中模浮动压制设备,对硬脂酸锌的润滑作用和MOX芯块的微观现象进行研究。在压制压力为120 kN、混合球化硬脂酸锌添加量为0.1%~0.8%时,对生坯外观缺陷进行统计,结果显示:硬脂酸锌添加量为0.1%时,生坯侧面出现裂纹等缺陷,如图10所示;硬脂酸锌添加量增加到0.2%~0.8%时,生坯表面均良好,无明显缺陷。在压制阶段加入硬脂酸锌一方面是发挥其润滑作用[17-18],在中模模具脱模时使生坯从中模中顺利脱出,由于中模模具内部存在摩擦力,硬脂酸锌添加量较少会导致中模脱模过程异响较大,这对模具损伤较大,同时压制生坯也会出现侧面划痕和裂纹等缺陷。

图10 硬脂酸锌添加量为0.1%时生坯侧面的划痕和裂纹

在压制压力120 kN、烧结温度1 650 ℃条件下进行生坯压制和烧结,全程采用流动干氢烧结,研究硬脂酸锌添加量(0.8%~1.4%)对芯块密度的影响,结果示于图11。由图11可见,随着硬脂酸锌添加量的增加,芯块的密度逐渐降低。生坯压制过程中,硬脂酸锌占据了生坯内部一定体积,烧结过程中,随着烧结温度的升高,硬脂酸锌逐渐挥发,并在300 ℃开始分解,其产物包括气体、ZnO和碳,在温度到达350~650 ℃时,氧化锌被氢还原为金属锌。在温度接近700 ℃时,残留的碳与氢气反应,生成气体挥发。气体挥发会在芯块内部留下一定数量的气孔,从而使芯块密度降低[17-18]。

图11 硬脂酸锌添加量对芯块密度的影响

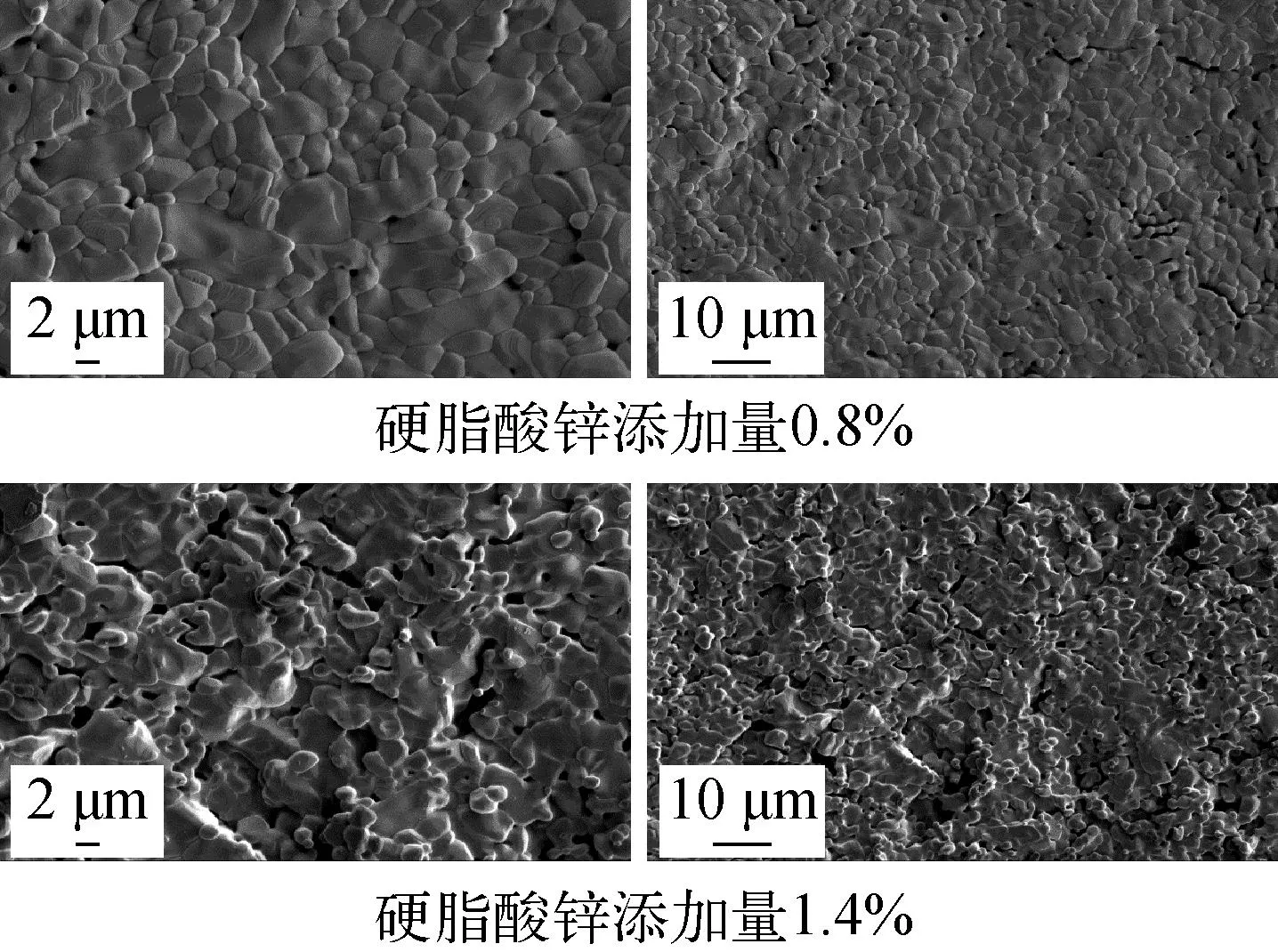

硬脂酸锌添加量为0.8%、1.4%的生坯烧结后形成的芯块的SEM图像如图12所示。由图12可见,随着硬脂酸锌添加量的增加,烧结后芯块孔隙率增加,表明硬脂酸锌在烧结过程中起到造孔的作用,导致芯块密度降低,这与芯块密度检测结果一致。

图12 硬脂酸锌添加量对芯块微观组织的影响

4) 模具

生坯出现毛刺的原因为上冲头因压制时间过长有损伤缺角,压制过程中,上冲头产生细微的缺角时,所缺失的体积会被压制粉末所填充,因此会产生小的毛刺。因此,在生坯压制过程中,随时检查上冲头是否有缺角,对有缺角的上冲头进行更换。采取该措施后生坯毛刺现象消失。

3 结论

1) 煅烧氧化铝压制生坯的密度远大于科密欧氧化铝压制生坯,但煅烧氧化铝压制生坯的强度远小于科密欧氧化铝压制生坯,粉末的压缩性和成型性与粉末的硬度、形状和松装密度有关,压制粉末性能对生坯密度和强度的影响程度大于压制参数,两种氧化铝生坯压制曲线均较好地符合黄培云双对数方程,表明它们在压制过程中为非弹性压缩,同时存在加工硬化和中模模具内摩擦现象。

2) 煅烧氧化铝和科密欧氧化铝的密度和强度与物料性能和压制压力有关,与加压时间、降压时间和脱模维持压力无明显关联。自主设计压制模具寿命为4 598次,所得压制生坯外径、高度和密度的波动范围符合技术指标要求。

3) 随着压制压力的增大,煅烧氧化铝生坯掉盖、爆头、破碎数量减少,随着脱模维持压力的增大,煅烧氧化铝生坯掉盖、爆头、破碎数量增加,且生坯破碎程度加深,增加压制压力和减小脱模维持压力有利于减少生坯掉盖、爆头、破碎等缺陷,压制压力增加到160 kN时,生坯表面出现宏观裂纹。

4) 硬脂酸锌在压制阶段起到中模内壁润滑的作用,硬脂酸锌添加量较低会使中模模具出现严重摩擦,压制生坯产生侧面划痕和裂纹。芯块烧结阶段,硬脂酸锌起到造孔剂的作用,随着硬脂酸锌添加量的增大,芯块密度逐渐降低,孔隙率明显提高。因此,硬脂酸锌的添加量需同时考虑其润滑和造孔的作用。

感谢实验配合人员和分析检测人员在整个实验中的辛勤付出和悉心帮助。