快堆钠-水蒸汽发生器热工水力稳态综合性能研究

2024-02-20肖常志杨红义张大林沈格宇秋穗正黄源彬

肖常志,杨红义,张大林,沈格宇,秋穗正,路 远,张 魁,黄源彬

(1.中国原子能科学研究院 核工程设计研究所,北京 102413;2.西安交通大学 核科学与技术学院,陕西 西安 710049)

蒸汽发生器是分隔钠冷快堆二回路和三回路的重要边界,一旦传热管破裂将会引起严重的钠水反应,严重影响核电站运行的可用性、经济性及可靠性。然而,蒸汽发生器又是核电站中最容易发生泄漏事故的部件[1]。一、二次侧流体的温差,温度场的波动均会引起传热管的热应力变化,导致疲劳破损。另外,由横向流引起的流致振动现象会使得传热管表面与支撑板发生微振磨损,也可能导致传热管的损坏[2]。因此,钠冷快堆蒸汽发生器换热管的完整性较轻水堆重要得多[3]。

国际上比较有名的快堆蒸汽发生器分析程序主要有印度英迪拉甘地原子研究中心开发设计的DESOPT程序[4]、韩国原子能研究中心开发设计的ONCESG程序[5]以及美国西屋公司针对其原型蒸汽发生器开发设计的PSM-W程序[6]。国际上已经开发了成熟的蒸汽发生器热工水力系统程序,满足蒸汽发生器热工水力设计的需要,然而,我国目前尚未开发出在国内通用且受到国际认可的具有自主知识产权的蒸汽发生器热工水力计算程序。

国内外蒸汽发生器实验装置大部分均为以原型为基础的缩比模化台架或局部试验段,试验段的内部结构设计、技术参数与原型差别较大。实验工质大部分为氟利昂、氦气-水或空气-水,与蒸汽发生器内真实的气液两相流的流动换热机理存在差异[7-9]。本文实验采用钠-水实验工质,按照等高、等压、等换热管直径设计了试验台架,建成我国首个且唯一能够从事钠冷快堆蒸汽发生器综合性能验证的重大创新平台——钠-水蒸汽发生器综合性能考核实验验证平台PUSA。

目前,中国示范快堆(CFR600)直流蒸汽发生器正在紧张研发,它是我国第1次研发、设计和制造的示范快堆核心设备。在前期准备工作中,西安交通大学在中国原子能科学研究院的带领下,开发了快堆钠-水蒸汽发生器两相流热工流体设计及校核分析程序DeCOSS[10]、两相流热工流体瞬态分析程序TCOSS[11]、流动不稳定性分析程序FICOSS[12]以及安全限值分析与评估程序SACOSS等4种热工水力设计程序,并进行了一系列数值模拟计算[13],以验证蒸汽发生器热工水力设计分析方法的合理性,为CFR600蒸汽发生器结构的设计优化提供必要的数据支撑。

基于西安交通大学开发的热工水力设计程序,东方电气完成了蒸汽发生器原型样机的设计,东方重机完成了原型样机的制造工作。由中国原子能科学研究院牵头,在西安交通大学中国西部科技创新港,目前已搭建了快堆钠-水蒸汽发生器综合性能试验台架,并开展了一系列稳态和瞬态综合性能实验。

本文基于钠-水蒸汽发生器热工水力稳态实验,通过将实验数据与蒸汽发生器设计及校核分析程序DeCOSS计算结果进行对比,验证蒸汽发生器设计的合理性和设计分析程序稳态计算的准确性。

1 蒸汽发生器综合性能试验台架

钠-水蒸汽发生器综合性能试验台架系统包括钠充排系统、冷阱系统、钠-水换热、事故排放系统、液钠电加热系统、蒸汽冷凝及高压给水系统、脱盐水系统、辅助系统和蒸汽发生器原型样机,其中,蒸汽发生器原型样机包括蒸发器和过热器。本文主要介绍钠回路系统和水回路系统以及蒸汽发生器原型样机。

1.1 钠回路系统

钠-水蒸汽发生器综合性能试验台架钠回路主系统主要由钠缓冲槽(V0 102)、机械钠泵(P0 101)、电加热器(E0 105、E0 106)、蒸发器(E0 101)、过热器(E0 102)、电磁流量计(FI0 101至FI0 104)及相应的管道、阀门、仪表控制附件等构成,系统示意图如图1所示,其中,电磁流量计(FI0 101至FI0 104)的仪表精度信息列于表1。

表1 试验台架传感器精度

图1 试验台架钠回路系统

钠缓冲槽具有整个系统运行中钠温度变化引起体积变化的补偿能力,还能减缓钠水反应产生的压力波冲击,其主要作用是给系统增加液态金属钠的存储量,补偿钠的热膨胀,起到流量调节的作用。此外,还可在钠缓冲槽监测氢气以判断蒸汽发生器的泄漏情况。机械钠泵为具有自由液面的单级、单吸、立式离心泵,给金属钠提供动力克服钠在整个系统中的流动阻力。钠电加热系统采用浸没式直接加热方式,为液态钠提供热源,使液态钠升温达到蒸汽发生器设计的进口温度。电磁流量计则监测钠回路系统的流量。

正常运行工况下,金属钠由机械钠泵的底部侧面出口排出,加压后的金属钠经电磁流量计计量后进入电加热器,经过电加热器加热到设定温度后,由过热器的下端进入壳程,自下向上流动,通过过热器管程中的过热蒸汽进行对流换热,金属钠降温并进入蒸发器顶部,在蒸发器壳程内自上向下流动与高压水进行换热,温度降至设定温度后进入钠缓冲槽,最后进入机械钠泵循环流动,完成钠主回路系统的循环。

1.2 水回路系统

水回路系统主要由蒸发器(E0 101)、过热器(E0 102)、高压给水泵(P0 103)、热水缓冲罐(V0 106)、高压水电加热器(E0 107)、减温减压装置(M0 103)、蒸汽冷凝器(E0 104)、矩形流量计(FI0 105)、压力传感器(PI0 101、PI0 102)、铠装热电偶(TI0 101至TI0 103)安全阀以及相应的管道、阀门、仪表控制附件等管道和阀门、管道仪表等组成,系统示意图如图2所示,其中,矩形流量计(FI0 105)、压力传感器(PI0 101、PI0 102)、铠装热电偶(TI0 101至TI0 103)的仪表精度信息列于表1。该系统的主要功能是向蒸汽发生器供应主给水,从而产生高温高压蒸汽。给水在蒸汽发生器管侧与壳侧钠进行热交换,将热量带出。

图2 试验台架水回路系统

热水缓冲罐是水回路系统的关键设备,在高压给水泵出口引出一条支路流回热水缓冲罐,起到平衡水回路系统压力的目的,同时兼做实验启动过程中的除氧装置。高压主给水泵的作用是提供蒸汽发生器系统所需的压力及给水流量,其安全运行直接影响到蒸汽发生器的正常运行。

试验台架所用的减温减压方式是喷水减温,这种方式常用于电厂和大型实验系统。其原理是通过喷淋系统向蒸汽直接喷入雾化水,使之蒸发为水蒸气并与调温水蒸气良好混合以降低调温水蒸气温度。雾化水则由高压给水泵出口的未加热冷水提供,水的喷射依靠给水泵和减温器之间的压差来实现,不需要专门的减温水泵。减温减压后的饱和蒸汽需要在蒸汽冷凝器中经过循环水冷凝为对应的蒸汽凝液。

水回路初次运行时,利用热水缓冲罐内置的电加热将缓冲罐内的除氧水加热至设定温度,经高压给水泵加压将热水压入蒸发器,与壳侧的高温金属钠换热,热水经加热汽化并微过热后,蒸汽进入过热器被高温液体钠加热至设定温度,过热蒸汽经过减温减压装置,与高压给水泵出口侧的一股热水混合,被减温减压至2.0 MPa的饱和蒸汽,进入蒸汽冷凝器,冷凝后进入热水缓冲罐循环使用。此外,低功率稳态运行时主给水未被加热到过热蒸汽,此时需要考虑水侧过热器投入与否,因此需要在蒸发器与过热器到减温减压装置之间增加阀门并分析其开闭状态。

1.3 蒸汽发生器原型样机

蒸汽发生器原型样机基于CFR600蒸汽发生器设计,其蒸汽发生器的热功率为75 MW[14]。然而,在与CFR600蒸汽发生器相同的电功率条件下,很难制造出高可靠性的直流蒸汽发生器原型实验装置,并且大功率的运行环境会对试验台架的安全运行产生一定的影响。因此,综合考虑实验成本与所需信息后,实验装置的加热功率降为20 MW。

此外,由于蒸汽发生器换热管数量的庞大,会对原型样机的建造带来很大的难度,因此有必要简化换热管数量。采用功率体积法对原型样机的结构参数进行比例模化,模化后的蒸汽发生器原型样机与CFR600蒸汽发生器参数对比列于表2[15]。

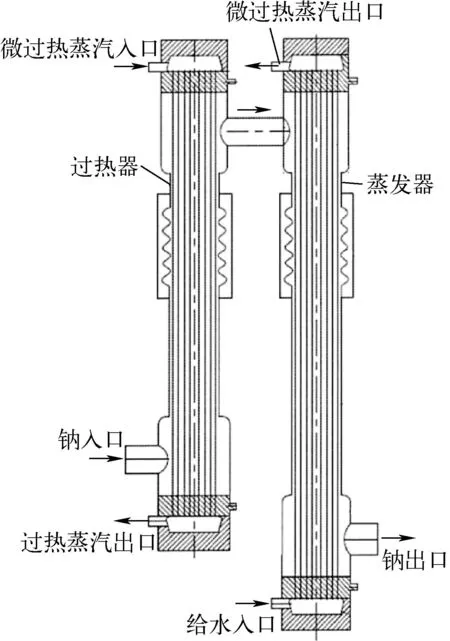

蒸汽发生器原型样机是钠回路与水回路的主要枢纽,由蒸发器模块和过热器模块组成,蒸发器和过热器采用钠连接管连接。蒸发器为直管立式布置固定管板式换热器,主要由以下结构组成:钠腔室、水-蒸气腔室、壳体、管束,换热管布置方式采用三角形排列布置。过热器结构与蒸发器相似,只是结构尺寸有差别。原型样机采用与CFR600蒸汽发生器相同直径和壁厚的传热管,对传热管根数进行数量缩比。图3为CFR600蒸汽发生器原型样机结构示意图。

图3 蒸汽发生器原型样机结构示意图

二回路液态钠从中间热交换器流出,经入口接管进入过热器下部,自下而上流过过热器的壳侧,再经排放管进入蒸发器模块,自上而下流过蒸发器的壳侧,最后经下部接管进入钠缓冲罐后,由钠泵送回中间热交换器。三回路给水从蒸发器入口进入蒸发器模块的下部腔室,流经节流孔板后在传热管内空间自下而上流动,吸收钠侧的热量,经过预热、加热、蒸发后达到所需的温度,产生具有一定过热度的过热蒸汽,从蒸发器上部腔室流出。钠-水蒸汽发生器管内从进口过冷水到出口过热蒸汽整个过程中包括单相液、过冷沸腾、核态沸腾、膜态沸腾、过热蒸汽区。

1.4 蒸汽发生器原型样机测点布置

钠-水蒸汽发生器试验台架在进行热工水力稳态实验时,通过测量不同位置处壁面温度、流体温度、压力、压降等实验数据,验证蒸汽发生器设计的合理性和设计分析程序稳态计算的准确性。本节主要介绍蒸汽发生器原型样机测点分布。

蒸汽发生器原型样机需要测量的压力参数有:过热器钠侧进口压力、过热器钠侧出口压力(蒸发器钠侧入口压力)、蒸发器钠侧出口压力、蒸发器水侧进口压力、蒸发器水/蒸汽侧出口压力(过热器蒸汽侧进口压力)、过热器蒸汽侧出口压力。

蒸汽发生器原型样机水温测点布置共有10处:过热器钠侧进口温度、过热器钠侧出口温度(蒸发器钠侧进口温度)、蒸发器钠侧出口温度、蒸发器水侧进口温度、蒸发器水/蒸汽侧出口温度、过热器蒸汽侧出口温度、蒸发器传热管出口腔室温度、过热器传热管出口腔室温度、蒸发器传热管壁面温度、过热器传热管壁面温度。除蒸发器与过热器传热管壁面温度外,其余9处测点各布置两根热电偶,一备一用。

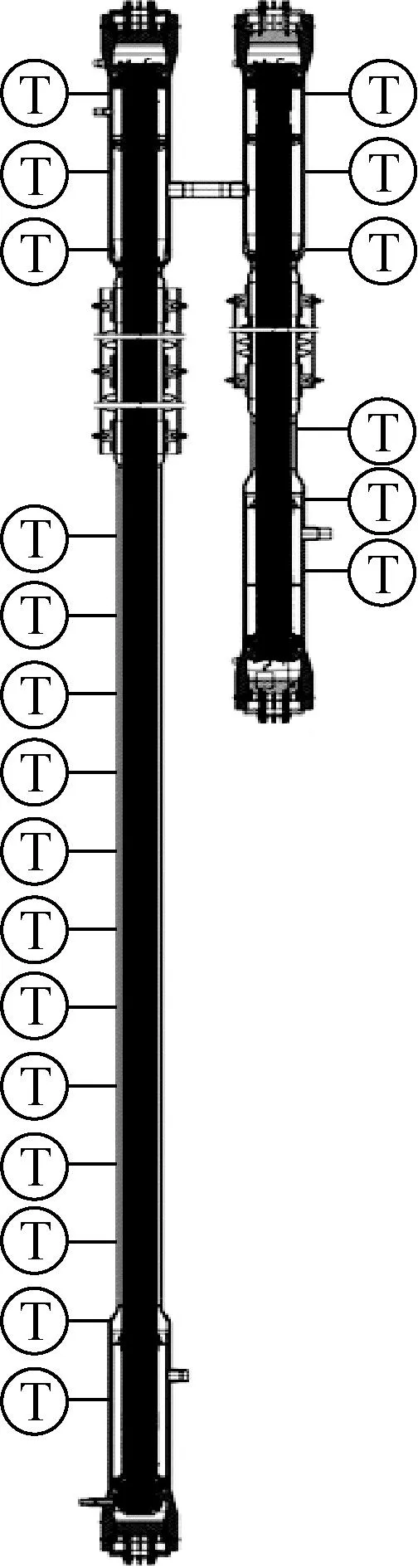

为了验证蒸汽发生器设计程序的合理性,需要在蒸汽发生器壳侧(钠侧)不同高度位置沿轴向布置多根热电偶,以获取不同工况下壳侧钠流体温度的变化规律,与蒸汽发生器设计程序进行对比分析,达到程序验证的目的。图4为蒸汽发生器钠侧热电偶布置示意图,热电偶采用径向对称布置,每个高度布置两根,并避开耳式支撑位置,即蒸发器共布置26根,过热器共布置12根。

图4 蒸汽发生器钠侧热电偶布置示意图

2 实验数据处理方法

钠-水蒸汽发生器试验台架综合性能实验稳态运行工况达到热工水力稳态的标准:15 min内,温度波动为±2 ℃,流量波动为±2%,压力波动为±0.1 MPa。

本实验电磁流量计和超声波流量计测得的均为液钠体积流量Qs,液钠质量流量Ws计算式为:

Ws=Qsρs

(1)

式中,ρs为液钠密度,kg/m3,由蒸发器出口温度和出口压力对应查表而得。

定义水侧运行功率为Pw:

Pw=Ww(Hw,out-Hw,in)

(2)

式中:Ww为钠水SG水侧质量流量,kg/s;Hw,in为蒸发器进口水焓,kJ/kg;Hw,out为蒸发器出口水/蒸汽/蒸汽-水两相焓,kJ/kg。

3 设计值稳态验证

钠-水蒸汽发生器热工水力稳态实验时,参照CFR600原型蒸汽发生器冷启动功率台阶设计,结合模化分析方法,得到蒸汽发生器原型样机的冷启动功率台阶。实际运行时,通过改变钠侧流量、入口钠温、给水流量、给水温度,记录对应各稳态工况点时蒸汽发生器整体的热工水力稳态平均值。运行功率则基于水侧焓升计算而得。

实验过程中由于蒸发器与过热器之间的接管没有保温,导致进出口温差较大,在进行稳态计算时会产生较大的温差。因此在进行稳态计算时,将蒸发器与过热器分开模拟计算。由于实验过程中蒸发器进口钠温没有测量,故以蒸发器最高位置处的热电偶测点温度作为进口温度,同时修正相应的蒸发器长度。而过热器水侧入口没有相应的热电偶测量温度,无法展开计算,因此蒸汽发生器热工水力分析程序稳态计算只计算蒸发器模型。

在DeCOSS程序计算过程中,调节钠侧流量、水侧流量、蒸发器进口钠温、给水温度、蒸发器钠侧出口压力、蒸发器水侧进出口压力保持与实验值一致,并将计算结果与实验值进行归一化处理后,再进行对比验证。本文分别选取冷启动功率台阶中低功率、中等功率及满功率稳态共5种典型工况的钠侧轴向温度分布与蒸发器出口钠侧、水侧出口温度进行对比分析。

3.1 钠侧轴向温度分布对比

将钠侧轴向温度除以每个实验工况的钠侧入口温度进行归一化处理,轴向高度变化则除以蒸发器长度进行归一化处理。

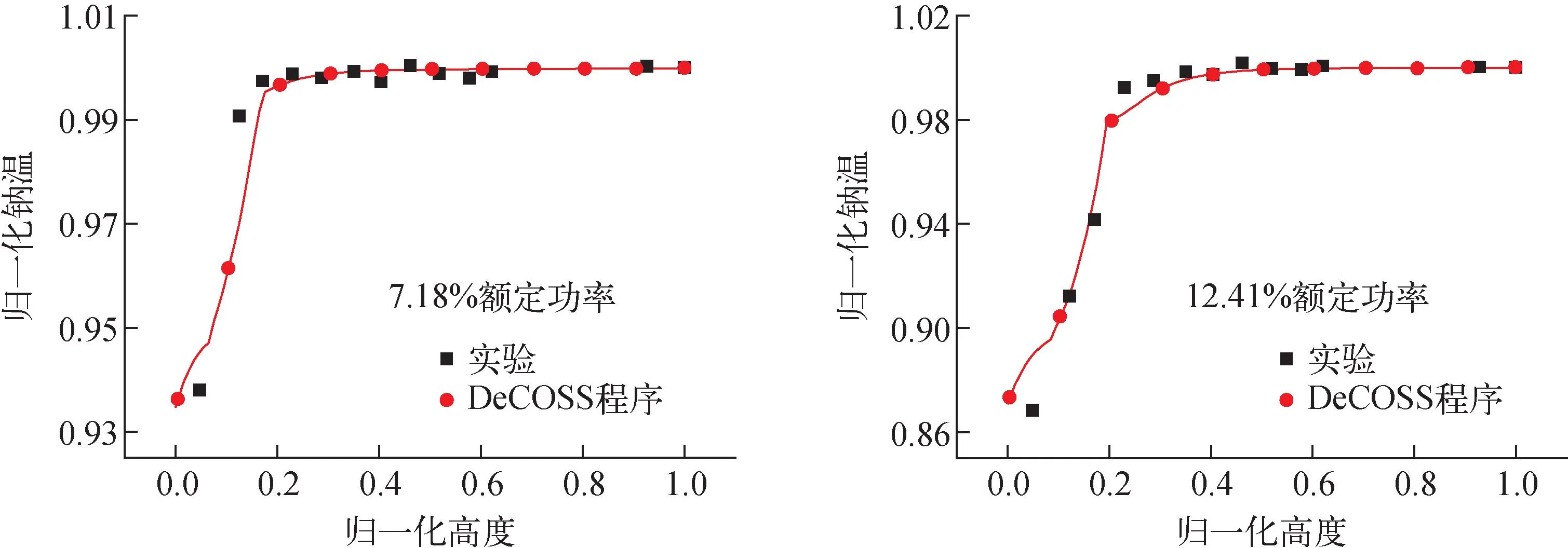

1) 低功率稳态

当电加热器加热功率较低时,蒸发器壳侧的金属钠无法将管侧的过冷水加热到单相蒸汽状态,过热器不投入使用,故阀门945开启,阀门936/937关闭。选取电加热器加热功率为7.18%、12.41%额定功率的两种稳态工况,将DeCOSS程序计算所得的蒸发器钠侧沿轴向温度变化与实验数据进行对比,结果如图5所示。

图5 低功率下钠侧温度沿轴向变化对比

由于过热器不投入使用,蒸发器水侧经历过冷水及两相区两个阶段。由于钠侧流体流动方向与水侧相反,因此钠侧温度分布曲线应从右往左分析。结合图5分析,钠进入蒸发器时,对应水侧依次为膜态沸腾和核态沸腾,因此首先换热能力恶化导致钠侧温度基本不变,随后水侧进入核态沸腾,钠侧温度下降速率开始增大。当进入水侧过冷水区,换热逐渐稳定,钠侧温度下降速率趋于平稳。

可看出,程序的计算值与实验值符合良好,在水侧由过冷水阶段过渡到两相区的核态沸腾阶段,即饱和沸腾起始点,两者略有差距,这是由于DeCOSS程序使用的核态沸腾换热模型与实际实验过程有一定偏差,需要后面进一步修正。

2) 中等功率稳态

当钠回路以中等功率运行时,水侧温度被加热到单相蒸汽状态,过热器投入运行,故阀门945关闭,阀门936/937开启。选取加热功率为27.87%、29.74%额定功率的两种稳态工况,将设计程序DeCOSS计算所得的蒸发器钠侧沿轴向温度变化与实验数据进行对比,结果如图6所示。

图6 中等功率下钠侧温度沿轴向变化对比

由于过热器开始投入使用,蒸发器水侧经历过冷水、两相区及单相蒸汽3个阶段。结合图6分析,钠侧温度曲线整体呈下降趋势。钠进入蒸发器时,此时对应的水侧为单相蒸汽换热,随着温差的增大,换热逐渐增强,温度下降速率变大。当开始进入膜态沸腾和核态沸腾时,钠侧温度下降速率减小,进入核态沸腾,钠侧温度下降速率开始增大。在蒸发器入口区域,进入水侧过冷水区,钠侧温度下降速率趋于平稳。

可看出,在过冷水与两相区,DeCOSS程序的计算值与实验值符合良好,而在由两相区过渡到单相蒸汽阶段,即过热蒸汽起始点处,两者有明显差距。这说明采用的单相蒸汽模型存在一定的偏差,无法模拟该阶段温差增加导致的钠侧温度下降速度增大的现象,需要后续进一步修正计算方法。

3) 满功率稳态

满功率稳态工况下,过热器投入运行,阀门945关闭,阀门936/937开启。将设计程序DeCOSS计算所得的蒸发器钠侧沿轴向温度变化与实验数据进行对比,结果如图7所示。

图7 满功率下钠侧温度沿轴向变化对比

满功率稳态,钠-水蒸汽发生器管内从进口过冷水到出口过热蒸汽整个过程中包括单相液、过冷沸腾、核态沸腾、膜态沸腾、过热蒸汽区。对应的钠侧温度呈下降趋势,在过冷水以及单相蒸汽阶段,下降速度较大,两相区换热能力较差,下降速度较慢。

可看出,DeCOSS程序的计算值与实验值符合良好,这是由于设计程序开发时,所调研进行调试的实验数据大多是满功率运行工况。与低功率及中等功率稳态类似,程序在饱和沸腾起始点以及过热蒸汽起始点附近,与实验值仍存在一定的偏差。

3.2 钠侧、水侧出口温度对比

对上述低功率、中等功率以及满功率稳态5个工况下所得的温度、流量等热工水力参数分别除以满功率下的温度、流量,进行归一化处理,对比DeCOSS程序与实验数据的钠侧、水侧出口温度,如表3所列。表3中:序号1~2分别代表加热功率为7.18%、12.41%额定功率的低功率稳态工况;序号3~4分别代表加热功率为27.87%、29.74%额定功率的中等功率稳态工况;序号5代表满功率稳态工况。

表3 钠侧、水侧出口温度对比

对比上述计算结果可看出,相对水侧出口温度,钠侧出口温度与实验值更吻合。这是由于钠的沸点较高,故在整个稳态过程中,钠侧均为单相液态钠,因此设计程序添加的钠物性以及换热模型比较简单。而水侧经历了过冷水、两相区及单相蒸汽3个阶段,换热模型较为复杂,与实际实验过程存在一定差距。

此外,可看出DeCOSS程序计算所得的水侧出口温度明显高于实验值,这是由于程序计算过程中忽略实验过程存在的热耗散现象,导致数值模拟的换热量大于实验值,出口钠温偏低。

总地来说,DeCOSS设计程序计算所得的钠侧、水侧出口温度与实验数据的相对误差在5%以内,均在合理范围内,因此可验证蒸汽发生器自主化设计和分析程序DeCOSS的正确性。

4 结论

本文基于西安交通大学开展的CFR600钠-水蒸汽发生器热工水力稳态实验,分别记录低功率、中等功率以及满功率等5个典型稳态工况的蒸汽发生器整体的热工水力参数,同时用自主开发的两相流热工流体设计及校核分析程序DeCOSS对上述5个工况进行数值模拟。将上述两种结果进行归一化处理后,分别对钠侧轴向温度分布与蒸发器出口钠侧、水侧出口温度进行对比分析,得到如下结论:

1) 在不同功率工况下,DeCOSS程序计算所得的钠侧轴向温度分布与蒸发器出口钠侧、水侧出口温度均与实验数据符合良好,验证蒸汽发生器自主化设计和分析程序的正确性,可用于钠-水蒸汽发生器的设计计算;

2) 饱和沸腾起始点与过热蒸汽起始点附近区域存在一定偏差,需要在后续程序开发过程中修正相应的换热模型;

3) 由于DeCOSS程序忽略实验中存在的热耗散,导致换热量大于实验值,因此计算所得的出口气温较实验值偏大,钠侧出口温度偏低。